- •1.1 Назначение и конструкция детали

- •1.2 Анализ детали на технологичность

- •1.3 Определение типа производства

- •1.4 Выбор заготовки

- •1.5 Выбор баз и обоснование проектируемой технологии

- •1.6 Расчет межоперационных припусков и размеров

- •1.7 Расчет режимов резания

- •1.8 Расчет норм времени

- •2 Конструкторская часть

- •2.1 Проектирование приспособления

- •2.2 Проектирование режущего инструмента

- •2.3 Проектирование измерительного инструмента

1.6 Расчет межоперационных припусков и размеров

Межоперационные припуски на размеры наружной поверхности рассчитываются в таблице 7

Таблица 7 - Расчет межоперационных припусков на размеры наружной поверхности

Переходы обработки |

Наимен значение припуска (мм) |

Расчетное значение припуска (мм) |

До-пуск (мкм) |

Преде льный размер наибольш. (мм) |

Предель ный размер наименьш. (мм) |

Предель ный припуск наибольш. (мм) |

Предельныйприпус наименьш (мм) |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

54 мм L= мм Ra=6,3 |

|

|

|

|

|

|

|

Размер заготовки |

6 |

60 |

1400 |

61,4 |

60 |

- |

- |

Черновая |

6 |

54 |

350 |

54,35 |

54 |

7050 |

6000 |

Графа 1 Заполняется пользуясь технологическим процессом обработки для каждой обрабатываемой поверхности по всем операциям и переходам

Графа 2 Наименьший припуск для черновой обработки

Zчерн = 6мм

Графа 3 Заносятся размеры для конечного перехода

Dчер = Размер детали-допуск=54мм

Dзаг = Dчерн + припуск на черновую = 54+6=60 мм

Графа 4 Допуск на окончательный размер должен быть равен допуску на размер детали

δчерн = 0,35мм=350 мкм

δзаг = 1,4мм=1400 мкм

Графа 5 Наибольшие предельные размеры

Dнаиб. заг. = dнаиб. заг. + δзаг = 60 + 1,4 = 61,4 мм

Dнаиб. черн. = dнаиб. черн + δчерн = 54 + 0,35 = 54,35 мм

Графа 6 Наименьшие предельные размеры

Заносят значение графы 3

Графа 7 Наибольший припуск

Zmax.черн = dнаиб.заг. - dнаиб.черн = 61,4 -54,35 = 7,05=7050 мкм

Графа 8 Наименьший припуск

Zmin.черн = dнаим.заг. - dнаим.черн = 60 – 54 = 6000 мкм

Схему поля допуска поверхности показываю на рисунке 3

Рисунок 1 – Схема расположения припусков и допусков на наружную поверхность D17+0.012+0.001, l=12мм, Ra =2.5

1.7 Расчет режимов резания

Расчет режимов резания на зубофрезерную операцию 020 фрезерование зубьев 11 свожу в таблицу 7.

Таблица 7 - Назначение режимов резания на фрезерную операцию

№ опер |

Установ |

Переход |

Гл резан Т,мм |

Подача S, мм/об |

Скорос резан V, м/мин |

Число оборотов n, об/мин |

То, мин |

Тв, мин |

Тшт, мин |

Тпз, мин |

Тшк, мин |

020 |

А |

1 |

|

|

|

|

|

|

|

|

|

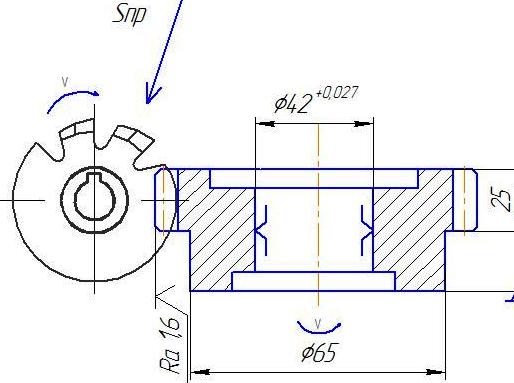

Эскиз заготовки в наладки показываю на рисунке 7

Рисунок 7 - Эскиз заготовки в наладке

Исходные данные на фрезерную операцию 020

Деталь – Вал шестерня

Материал детали: Сталь 12ХНЗА ГОСТ 4543-71

Режущий инструмент: фреза червячная ГОСТ 9324-80

Длина рабочего хода суппорта L р.х., мм по формуле:

Lр.х. = Lрез. + y (25)

где L рез. – длина резания, мм

y – длина подвода, врезания и перебега инструмента, мм

Lр.х. = 36+27=63 мм

Определяем глубину резания t, мм по формуле

t =2,2 * m (26)

t=2,2*4=8,8 мм

Определяем подачу, мм/ зуб по формуле

So=Sтабл*Ks*cosβ (27)

Где Sтабл- подача по таблице

Ks=1,0 cosβ=1, т.к. колесо прямозубое

So=1,6*1,0*1=1,6

Скорость резания V, м/мин по формуле:

V = Vтабл. · Кv (28)

где V табл. – зависит от материала инструмента

Кv – коэффициент, зависящий от стойкости и марки сплава

V табл. = 40 м/мин; Кv=1

V = 40*1 = 40 м/мин

Число оборотов шпинделя n, об/мин по формуле:

n = 1000 · V/ π · d (29)

где d – диаметр фрезы, мм

n = 1000 · 40 / 3,14 · 90 = 141,5 об/мин

Принимаю по паспорту станка 53А50 n пасп. = 160 об/мин

Действительная скорость резания Vд, м/мин по формуле:

Vд = n · π · d /1000 (30)

Vд = 160 · 3,14 · 90 / 1000 =45,2м/мин

Расчёт осевой подачи детали Sm, мм/мин

Sm=So*Zu*n/Zk (31)

Где Zk-число зубьев нарезаемого колеса

Zu-число зубьев фрезы

Zu=10

Sm=1,6*10*160/20=128 мм/мин

Машинное время t, мм по формуле:

Tм = Lр.х * Zk /So*n*E*q (32)

где Е-число заходов фрезы

q-количество одновременно обрабатываемых деталей

Tм=63*20/1,6*160*2*1=2,5 мин

Силу резания Рz определяем по формуле

Рz=Ртабл*Кр ( 33 )

Где Ртабл=30 кГ

Кр-коэффициент резания=1,25

Рz=30*1,25=37,5 кГ

Мощность резания для инструмента Nрез., кВт:

Nрез. = Е · V · bmax ·К1 ·К2/1000 (34)

где bmax – максимальная ширина фрезерования

Е-величина по таблице

К1=1,5

К2=1,0

Nрез=0,23*45,2*36*1,5*1/100=5,6 кВт

Nшп. = 1,2· Nдв· η (35)

Где Nдв-мощность электродвигателя станка

η -КПД станка

Nшп =1,2*8*0,65=6,24 кВт

Nрез=5,6<Nшп=6,24

Вывод: Так как мощность резания меньше мощности шпинделя, то резание возможно

Расчет режимов резания на токарную черновую операцию 010 точение НЦП 20 свожу в таблицу 8.

Таблица 8 - Назначение режимов резания на токарную операцию

№ опер |

Установ |

Переход |

Глуб. резан Т,мм |

Подача S, мм/об |

Скорос резан V, м/мин |

Число оборотов n, об/мин |

То, мин |

Тв, мин |

Тшт, мин |

Тпз, мин |

Тшк, мин |

010 |

А |

1 |

|

|

|

|

|

|

|

|

|

Рисунок 3-Эскиз детали

Исходные данные:

Деталь: Вал-Шестерня

Материал: Сталь 12ХН3А Гост 4543-71

Режущий инструмент: резец упорный

Оборудование: Токарно-винторезный станок станок 16К20

Расчет длины рабочего хода суппорта Lр.х. в мм

Lp.x. = Lрез+y

где y-длина перебега инструмента = 2 мм

Lрез-длина резания = 29 мм

Lр.х. = 29+2=31 мм

Назначение подачи суппорта на оборот шпинделя So в мм/об

Определение рекомендуемой подачи по нормативам

So=0.6 мм/об

Уточнение подачи по паспорту станка

По паспорту принимаем подачу равную 0,6 мм/об

Определение стойкости инструмента по нормативам Тр в мин

Тр = Тм* λ

где Тм-в минутах машинной работы станка, мин

λ-коэффициент времени резания

В случае если λ > 0.7, то Тр = Тр

λ = Lрез/Lр.х.

λ = 29/31 = 0,93 > 0,7

Тр = Тм = 50 мин

Определяем скорость резания V, м/мин, по формуле

V = Vтабл. К1К2К3

где Vтабл.-Скорость резания по таблице, м/мин

К1-коэффициент зависящий от обрабатываемого материала

К2-коэффициент зависящий от стойкости и марки твердого сплава

К3-коэффициент зависящий от вида обработки

V = 20*0.75*1.15*1 = 17,25 м/мин

Рассчитываем число оборотов шпинделя станка n, об/мин, по формуле

n=1000V/dπ

где d- диаметр заготовки, мм

n=1000*17,25/3,14*53=103,6 об/мин

Уточяем число оборотов по паспорту станка 16К20 nпасп= 100 об/мин

Уточняем скорость резания по принятому числу оборотов шпинделя V, м/мин, по формуле

V= dπn/1000

V = 3,14*53*100/1000 = 16,6 м/мин

Расчет основного машинного времени tm в мин

tm = Lp.x./So*n

tm = 31/0,6*100 = 0,51 мин