- •С одержание

- •3.2.1 Определение передаточных отношений между валиками…….Стр7

- •1 Техническое задание на курсовой проект. Механизм сельсинной следящей системы дистанционного управления.

- •2 Принцип работы механизма. Структурная схема.

- •3 Расчёт механизма

- •Расчет параметров оу.

- •3.2. Кинематический расчет механизма

- •3.2.1. Определение передаточных отношений между валиками.

- •3 .2.2. Расчет зубчатых колес.

- •3.3. Силовой расчет.

- •3 .3.2. Выбор материала и допуска напряжения колес

- •3.3.3 Определение сил действующих на зубья колес.

- •3.3.4 Проверочный расчет наиболее нагруженного валика.

- •3 .3.5 Выбор подшипников качения.

- •3 .3.6 Расчет ошибки мертвого хода механизма на валике.

- •С писок использованной литературы

3.3.3 Определение сил действующих на зубья колес.

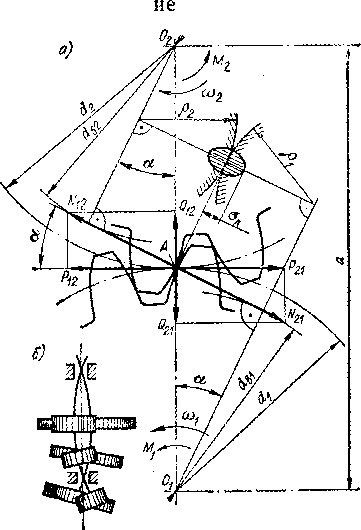

Действующие на зубья силы N будут направлены по общей нормали к профилям зубьев колес 1 и 2 в зоне их контакта. Нормальные силы N можно разложить на составляющие – окружные Р и радиальные Q.

α

=

200

=

200

Зависимости между этими силами:

где tgα = 0,36, cosα = 0,94

Эти силы учитываются при расчете зубьев колес, валов и подшипников механизмов.

3.3.4 Проверочный расчет наиболее нагруженного валика.

1. Определяем реакций опор:

В горизонтальной плоскости XZ:

Расчетная схема валика 3

С уммарные

опорные реакций:

уммарные

опорные реакций:

Определяем наибольший изгибающий момент (Н*мм) на опорах А и B.

А. В вертикальной плоскости:

B. В горизонтальной плоскости:

С. Суммарный момент:

Учитывая, что вал испытывает деформацию кручения и изгиба, определяем набольший приведенный момент МПР (Н*мм)

Определяем напряжение δИ (МПа) в опасном сечений вала 3:

60

МПа ≥ 24,28 МПа.

60

МПа ≥ 24,28 МПа.

3 .3.5 Выбор подшипников качения.

Тип подшипника качения выбирается с учетом величины и направления нагрузки , частоты вращения n, требуемого срока службы в часах.

Выбор радиально – упорных подшипников ведения по диаметру валика d и расчетному коэффициенту и расчетному коэффициенту работоспособности C.

R1 и R2 – радиальные нагрузки на подшипники;

A – осевая нагрузка на подшипник

m

– коэффициент приведения осевой нагрузки

к радиальной ( )

)

Принимаем по заданным условиям : KK = 1,2 KД = 1,1 Kb = 1,5

n = 10,5 (об/мин) – число оборотов вала 3;

h = 5000(час) – желательная долговечность;

Так как в вертикальной плоскости давящие силы на колесо 3 равны нулю, то Q = R1*KK = 114,2*1,2 = 137,04 (H)

C = 137,04*(10,5*5000)0,3 = 3571

Этому коэффициенту работоспособности соответствует радиально – упорный шарикоподшипник типа 23 с габаритами 3×10×4 (табл. 2.34 [2]).

3 .3.6 Расчет ошибки мертвого хода механизма на валике.

Ошибкой мертвого хода механизма называется отставание ведомого звена при изменении направления движения ведущего звена.

Мертвый ход, вызванный боковыми зазорами между зубьями колес на валиках 1 и 3, определяется углом поворота одного из колес при неподвижномвтором (рад). Из таблице 7.1 берем степень точности № 7, mn = 0,5 а2-3 = 22мм, a3-1 = 22мм свыше 20 до 32 H(вид сопряжения) = 32мкм(jn max) = 0,032мм.

Уменьшение ошибок мертвого хода достигается:

Повышением степени точности изготовления зубчатых передач:

Рациональным распределением общего передаточного отношения по ступеням многозвенного механизма.

С писок использованной литературы

Первицкий Ю.Д. “Расчет и конструирование точных механизмов” – Л.; машиностроение, 1976 г.

Борисов С.И. “Расчет конструирование механических систем и приборов.”- Н.; машиностроение, 1981 г.

Тищенко О.Ф. “ Элементы приборных устройств.” Курсовое проектирование 1 и 2 части.; -ВШК, 1978 г.

Анурьев В.И. “ Справочник конструктора – машиностроителя” 2006 г.