- •1) Подготовка руд к плавке

- •2) Устройство доменной печи

- •3) Кислородно–конвертерный процесс

- •4) Получение стали в электрических печах

- •6) Пирометаллургический способ производства меди

- •8) Литье песчано-глинистые формы

- •12) Литье в оболочковые (корковые) формы

- •21) Введение

- •1 Историческая справка

- •2 Методы размерной электрохимической обработки

- •2.1 Обработка с неподвижными электродами

- •2.2 Прошивание полостей и отверстий

- •2.2.1 Получение отверстий струйным методом

- •2.4 Протягивание наружных и внутренних поверхностей в заготовках

- •2.5 Разрезание заготовок

- •3 Теоретические основы электрохимического процесса формообразования (эхо)

- •3.1 Подбор электролита

- •3.2 Требования при подборе электролита

- •3.3 Технологические показатели эхо

- •3.3.1Точность обработки

- •3.3.2 Пути снижения погрешности

- •3.3.3 Шероховатось

- •3.3.4 Физические свойства поверхности

- •3.3.5 Сопротивление усталости

- •3.3.6 Технологичность деталей при размерной эхо

- •3.3.7 Требования при эхо

- •23)Сущность холодной и горячей обработки металлов давлением.

- •27) Классификация способов сварки

- •Одинарная схема резания

- •Групповая схема резания

- •17) Назначение и сущность токарной обработки

- •Основные части и узлы токарного станка

- •Сверление

- •Назначение сверления

- •Виды сверления [править]

- •Охлаждение при сверлении [править]

- •Типы шлифовального инструмента [править]

- •Области применения хонингования [править]

- •Инструмент для хонингования

- •Основные операции ковки [править]

- •Основные параметры режима электронно-лучевой сварки (таблица 1):

- •Сварка электронным лучом имеет значительные преимущества:

- •Недостатки электронно-лучевой сварки:

- •Область применения

Основные операции ковки [править]

осадка

высадка

протяжка

обкатка

раскатка

прошивка и др.

Ковка может быть горячей и холодной.

Горячая ковка создаётся методом нагревания металла и придания ему нужной формы.

В то же время холодная ковка создается без нагрева металла. При помощи сгиба либо вручную, либо на специальном станке, также в создании узора участвует болгарка (обрезание концов квадратного либо круглого прута), и сварочный аппарат, который собирает детали узора вместе.

Область применения ковки — мелкосерийное и единичное производство.

Достоинства ковки:

высокие механические свойства металла по сравнению с литым;

возможность получения крупных поковок массой 250 и более тонн, длиной 10 и более метров;

сравнительно невысокие усилия деформирования при изготовлении крупных по массе поковок;

применение универсальных машин и универсального инструмента приводит к уменьшению затрат при изготовлении различного типа поковок.

Недостатки ковки:

низкая производительность;

большие припуски, допуски, напуски, что вызывает большой объем механической обработки.

Горячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Преимущества и недостатки.

Масса слитков составляет от 200 кг до 350т. Наибольшее

распространение имеют слитки массой более 1 т. Для ковки

применяются слитки многогранные (чаще всего шести восьмигранные)

или цилиндрические.

По способу изготовления поковок различают свободную ковку и

горячую объёмную штамповку.

Горячая объёмная штамповка – это вид обработки материалов

давлением, при котором формообразование поковки из нагретой заготовки

осуществляют с помощью специального инструмента – штампа. Течение металла

ограничивается поверхностями плоскостей, изготовленных в отдельных частях

штампа, так что в конечный момент штамповки они образуют единую замкнутую

плоскость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем

большинстве случаев применяют прокат круглого квадратного, прямоугольного

профилей, а также периодический. При этом прутки разрезают на отдельные

заготовки, хотя иногда штампуют и от прутка с последующем отделением

поковки непосредственно на штамповочной машине. Заготовки отрезают от

прутка различными способами: на кривошипных пресс-ножницах, газовой резкой

и т д.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей

объёмной штамповкой можно получать без напусков поковки сложной

конфигурации, которые ковкой изготовить без напусков нельзя, при этом

допуски на штамповочную поковку в 3 – 4 раза меньше, чем на кованную. В

следствии этого значительно сокращается объём последующей механической

обработки, штамповочные поковки обрабатывают только в местах сопряжения с

другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше – составляет десятки

и сотни штамповок в час.

В то же время штамповочный инструмент штамп – дорогостоящий

инструмент и является пригодным только для изготовления какой то одной,

конкретной поковки. В связи с этим штамповка экономически целесообразна

лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объёмной штамповке поковок требуется гораздо

больше усилий деформирования, чем для ковки таких же поковок. Поковки

массой в несколько сот килограммов для штамповки считается крупными. В

основном штампуют поковки массой 20 – 30 килограмм. Но благодаря созданию

мощных машин в отдельных случаях штампуют поковки массой до трёх тонн.

Горячей объёмной штамповкой изготовляют заготовки для

ответственных деталей автомобилей, тракторов, сельскохозяйственных машин,

самолётов, железнодорожных вагонов, станков и так далее.

Конфигурация поковок чрезвычайно разнообразна, в зависимости от

неё поковки обычно разделяются на группы. Например, штампованные поковки,

можно разделить на 2 группы: удлинённой формы, характеризующиеся большим

отношением длинны к ширине, и круглые или квадратные в плане.

Наличие большого разнообразия форм и размеров штампованных

поковок, а также сплавов, из которых их штампуют, обуславливает

существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется

типом штампа, то этот признак можно признать основным для классификации

способов штамповки. В зависимости от типа штампа выделяют штамповку в

открытых штампах и в закрытых штампах.

Штамповка в открытых штампах характеризуется переменным зазором

между подвижным и неподвижным частями штампа. В этот зазор вытекает

заусенец (облой), который закрывает выход из полости штампа и заставляет

металл целиком заполнить всю полость. В конечный момент формирования

заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет

не предъявлять особо высоких требований к точности заготовок по массе.

Заусенец затем обрезается в специальных штампах. Штамповкой в открытых

штампах получают поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость

штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и

не подвижной частями штампа при этом постоянный и большой, так что

образование заусенца в нём не предусматривается. Устройство таких штампов

зависит от типа машины, на которых штампуют. Закрытый штамп может быть с

одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть

состоять из трёх частей.

При штамповке в закрытых штампах надо строго соблюдать равенство

объёмов заготовки и поковки, иначе при недостатке металла не заполняются

углы полости штампа, а при избытке размер поковки по высоте будет больше

нужного. Значит процесс получения заготовки усложняется, поскольку отрезка

заготовок должна сопровождаться высокой точностью. Существенным

преимуществом штамповки в закрытых штампах является уменьшение расхода

металла, поскольку нет отхода заусениц. Поковки полученные в закрытых

штампах имеют более благоприятную микроструктуру, так как волокна обтекают

контур поковки, а не прорезаются в месте выхода металла заусениц. При

штамповке в закрытых штампах металл деформируется в условиях всестороннего

неравномерного сжатия при больших зажимающих напряжениях, чем в открытых

штампах. Это позволяет получить большие степени деформации и штамповать

малопластичные сплавы.

К закрытой штамповке можно отнести штамповку выдавливанием и

прошивкой, так как штамп в этих случаях выполняют по типу закрытого и

отхода металла заусениц не предусматривает. Деформирование металла при

горячей штамповке вдавливанием и прошивкой происходит так же, как при

холодном прямом и обратном выдавливании.

Технологический процесс горячей объёмной штамповки.

. Транспортирование заготовки со склада. Для этого используют любой

транспорт.

. Отрезка заготовки выполняется гидравлическими ножницами усилием

10000 кН при температуре 700 – 4500С.

. Наладка оборудования. Проверить на работоспособность ковочные

вальцы и КГШП. Ручей штампа смазывают специальным раствором.

. Выборочный контроль размеров заготовки. Проверяют размеры

заготовки с помощью измерительных средств.

. Нагрев. Нагрев производится в печи с газопламенным способом

нагрева до температуры 13000С.

. Горячая объемная штамповка производится после нагрева заготовки в

печи до температуры 13000С, а затем подается на ковочные вальцы

для предварительной штамповки, после чего получившуюся заготовку

кладут в ручей КГШП при температуре 1280 – 7500С.

. После объемной штамповки идет операция обрезки заусенца. Эту

операцию производят специальными обрезными прессами с обрезными

штампами (например, Пресс КА 9536 усилием 4000 кН), а так же

обрезку заусенца можно производить с помощью КГШП при

температурном интервале 730 – 6300С.

. Для стали Ст3 в роли термообработки можно произвести

нормализацию. Температура нормализации 870 – 9000С, а затем

охлаждение на воздухе. Нормализация производится для придания

металлу требуемый уровень механических свойств, для обеспечения

необходимую структуру.

. Правка поковки. Эту операцию выполняют для устранения искривлений

осей и искажения поперечных сечений, образующихся при

затруднённом извлечении поковок из штампа, после обрезки

заусенца, а также после термической обработки. Крупные поковки и

поковки из высокоуглеродистых и высоколегированных сталей правят

в горячем состоянии, либо в чистовом ручье штампа, либо на

обрезном прессе, либо на отдельной машине. Мелкие поковки можно

править в холодном состоянии после термической обработки на

специальном оборудовании (обычно на фрикционных молотах с

доской), в правочных штампах, ручьи которых изготовляют по

чертежу холодной поковки.

. Очистка поковок от окалины. Очистка обеспечивает условие работы

режущего инструмента при последующей механической обработке, а

также контроль поверхности поковок. Очистку производят

несколькими способами: в барабанах, дробью, травлением.

В барабанах очищают поковки следующим образом. Поковки загружают в

барабан с наклонной осью вращения, в котором находятся стальные

звёздочки. При вращении барабана поковки трутся и ударяются друг с

другом и со звёздочками, благодаря чему и происходит сбивание

окалины. При очистке тяжёлых поковок на их поверхности образуются

Холодная объёмная штамповка.

Штамповка без предварительного нагрева заготовки – для металлов и сплавов такой процесс деформирования соответствует условиям холодной деформации. Отсутствие окисленного слоя на заготовках (окалины) при холодной штамповке обеспечивает хорошее качество поверхности детали и достаточно высокую точность размеров, это уменьшает объём обработки резанием или даже исключает её. Основные разновидности холодной объёмной штамповки – холодное выдавливание, холодная высадка, холодная штамповка в открытом штампе.

Холодное выдавливание.

Заготовку помещают в полость, из которой металл выдавливают в отверстия, имеющиеся в рабочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, рабочими частями которых являются пуансон и матрица.

При прямом выдавливании (см. схему выдавливания №4) металл вытекает в отверстие, расположенное в донной части матрицы в направлении, совпадающем с направлением движения пуансона относительно матрицы. Если на торце пуансона (см. схему выдавливания №1) имеется стержень, перекрывающий отверстие матрицы до начала выдавливания, то металл выдавливается в кольцевую щель между стержнем и отверстием матрицы.

При обратном выдавливании направление направление течения металла противоположно направлению движения пуансона относительно матрицы. Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может выдавливаться в кольцевой зазор между пуансоном и матрицей (см. схему выдавливания №2). Реже применяют схему обратного выдавливания, при которой металл выдавливается в отверстие в пуансоне, для получения деталей типа стержень с фланцем (см. схему выдавливания №1).

При боковом выдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с движением пуансона (см. схему выдавливания №3).

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществленно по нескольким из рассмотренных ранее схем холодного выдавливания. Например, схема выдавливания №4: схема комбинированного выдавливания для изготовления обратным выдавливанием полой, чашеобразной части детали, а прямым выдавливанием - стержня, отходящего от её донной части.

Основной положительной особенностью выдавливания является возможность получения без разрушения заготовки весьма больших степеней деформации, которые можно характеризовать показателем k=F0/F1 (F0 и F1 - площади поперечного сечения исходной заготовки и выдавленной части детали). Для весьма мягких, пластичных металлов k>100 (алюминиевые трубы со стенкой толщиной 0,1-0,2 мм при диаметре трубы 20-40 мм). Пластическое деформирование при выдавливании происходит в условиях всестороннего неравномерного сжатия.

Всестороннее сжатие приводит и к отрицательным явлениям. Чем больше степень деформации, тем больше усилие деформирования, и удельные усилия могут достичь значений, превышающих в несколько раз предел текучести деформируемого металла и превышающих значения, допустимые для инструмента по условиям его прочности или стойкости. Высокие удельные усилия выдавливания изменяются в ходе деформирования и зависят от высоты подвергающейся деформированию части заготовки. При выдавливании пластическая деформация охватывает обычно не весь объём заготовки, а лишь часть его (см. схемы выдавливания). Для уменьшения удельных усилий выдавливания при проектировании штампуемой детали необходимо стремиться к такой её конфигурации, при которой отсутствовали бы застойные зоны под торцом пуансона (см. схему выдавливания №2) или у рабочей поверхности матрицы. Основное технологическое мероприятие, направленное на снижение удельных усилий выдавливания, - применение различных смазывающих материалов или покрытий заготовок для уменьшения сил трения. В обычных условиях выдавливания силы трения препятствуют пластическому истечению металла и существенно увеличивают усилия деформирования.

См. также ориентировочные значения давления пластического течения для стали, алюминия и латуни.

Холодная высадка.

Высадка – уменьшение длины части заготовки с получением местного увеличения поперечных размеров. Штамповкой на холодновысадочных автоматах обеспечиваются достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием. Штамповка на холодновысадочных автоматах высокопроизводительна: 20-400 деталей в минуту. Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла. Средний коэффициент использования металла 95% (только 5% идёт в отход).

На холодновысадочных автоматах штампуют заготовки диаметром 0,5 - 40 мм из чёрных и цветных металлов, а также детали с местными утолщениями сплошные и с отверстиями.

См. также ориентировочные значения давления пластического течения для стали, алюминия и латуни.

Холодная штамповка в открытых штампах.

Холодная штамповка в открытых штампах заключается в придании заготовке формы детали путём заполнения полости штампа металлом заготовки (см. схему штамповки в открытых штампах). Холодная объёмная штамповка требует значительных удельных усилий вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформирования. Упрочнение сопровождается и уменьшением пластичности. Для уменьшения вредного влияния упрочнения и облегчения процесса деформирования при холодной штамповке оформление детали обычно расчленяют на переходы, между которыми заготовку подвергают рекристаллизационному отжигу. В закрытых штампах в условиях холодной деформации штампуют реже и главным образом из цветных металлов. Холодной штамповкой можно изготовлять пространственные детали сложных форм (сплошные и с отверстиями). Холодная объёмная штамповка обеспечивает получение деталей со сравнительно большой точностью размеров и качеством поверхности. Это уменьшает объём обработки резанием или даже исключает её. Однако, учитывая, что изготовление штампов трудоёмко и дороже изготовления инструмента, используемого при обработке резанием, холодную штамповку следует применять лишь при достаточно большой серийности производства.

Перечислим еще раз основные преимущества объемной холодной штамповки перед методами обработки металла, предполагающими обязательную термообработку. При данном методе обработки не возникает необходимости в нагреве исходных материалов и инструментов. В результате холодной объемной штамповки поверхность заготовки не окисляется, благодаря чему полученные детали отличаются большей прочностью и точностью размеров, меньшей шероховатостью поверхности. Результатом подобной обработки становятся качественные изделия с высокими и стабильными механическими свойствами. Отсутствие термообработки означает и отсутствие окалины, которая образуется на поверхности деталей при нагреве, кроме того из общего химического состава поковок не уходят углерод и цинк. Это преимущества холодной штамповки, недостатком же этого метода можно назвать то, что он, в отличие от горячей штамповки, требует значительных усилий.

Листовая штамповка |

Листовая штамповка — метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка подразделяется на горячую и холодную. Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения. Изготовляются они из стального листа толщиной 3 ... 4 мм. Операции горячей листовой штамповки аналогичны операциям холодной штамповки. Однако при составлении технологического процесса всегда учитывается нагрев. Составляя чертеж заготовки, надо учитывать утяжку металла при вырубке, пробивке и гибке, а также и степень коробления при остывании детали, так как ее размеры при этом несколько сокращаются. Это обстоятельство заставляет увеличивать допуски на размеры в сравнении с холодной штамповкой. Нагревают заготовки в пламенных и электрических печах, а также в электронагревательных устройствах. Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.). Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве. При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос. |

В качестве заготовок используют ленту, полосу, лист. Штампуют обычно холодные заготовки. При малой пластичности материала или при недостаточной мощности оборудования штампуют горячие заготовки. Основные операции листовой штамповки — разделительные и формоизменяющие.

В результате разделительных операций деформируемая часть заготовки разделяется при сдвиге материала по заданному контуру. К ним относятся отрезка, разрезка, вырубка, пробивка, проколка, обрезка, надрезка и зачистка.

В формоизменяющих операциях деформированная часть заготовки изменяет свои формы и размеры, материал перемещается без разрушения. К ним относятся гибка, скручивание, навивка, раздача, обжим, отбортовка, вытяжка, рельефная формовка и др.

Достоинства и недостатки процесса

Недостатком холодной листовой штамповки металла является относительно высокая стоимость штампов, однако в серийном производстве эти затраты быстро окупаются.

Несмотря на это, холодная листовая штамповка металла имеет целый ряд больших преимуществ, среди которых можно выделить:

— позволяет выполняться комбинированно, то есть, параллельно с механической обработкой листа: резкой, сваркой, пайкой и т.д.;

— возможность получать взаимозаменяемые детали;

— обеспечивает эффективность работы и высокую производительность труда (одна операция по холодной листовой штамповки металла занимает несколько минут).

26)

Штамповка эластичными средами — специальный вид обработки металлов давлением и считается одним из прогрессивных технологических процессов.

Штамповка эластичными средами имеет ряд преимуществ, так как в её структуре предусматривается использование универсальной технологической оснастки. Именно значительное конструктивное упрощение, снижение металлоёмкости и стоимости технологической оснастки является основным достоинством этого метода штамповки.

Штамповка эластичными средами характеризуется:

исключительно высокой производительностью;

сжатыми сроками подготовки производства;

рациональным использованием основных материалов;

достижением наилучших механических свойств изготовляемых деталей;

неограниченными возможностями в части механизации и автоматизации производства;

минимальными затратами на штамповый инструмент.

Штамповка взрывом может осуществляться в газообразных"жидких и твердых средах.

Известен способ штамповки деталей посредством взрыва в герметичной камере (рис.1). Взрывчатое вещество (ВВ) и сжатый воздух подаются в смесительную камеру, откуда образовавшаяся взрывчатая смесь поступает в камеру сгорания, дном которой служит резиновая диафрагма. Штампуемую заготовку помещают между диафрагмой и матрицей.

Более эффективен способ гидровзрывной листовой штамповки, при котором необходимое давление в рабочей жидкости обеспечивается в результате взрыва заряда взрывчатого вещества.

Для реализации данного способа контейнер 1 (рис.2) с зарядом 2 устанавливают на заготовке 4 и заполняют рабочей жидкостью 3. В качестве уплотнителя 5 может быть применен обычный резиновый шнур. Возможно применение матрицы 6 как цельной, так и комбинированной.

Обработка металлов взрывом может осуществляться либо с помощью указанных установок, либо с помощью машин, в которых энергия взрыва преобразуется в кинетическую энергию их подвижных частей.

Процесс гидровзрывной штамповки состоит из следующих стадий: взрыв в воде; нагружение заготовки; скоростное ее деформирование; многократное ударное нагружение оснастки.

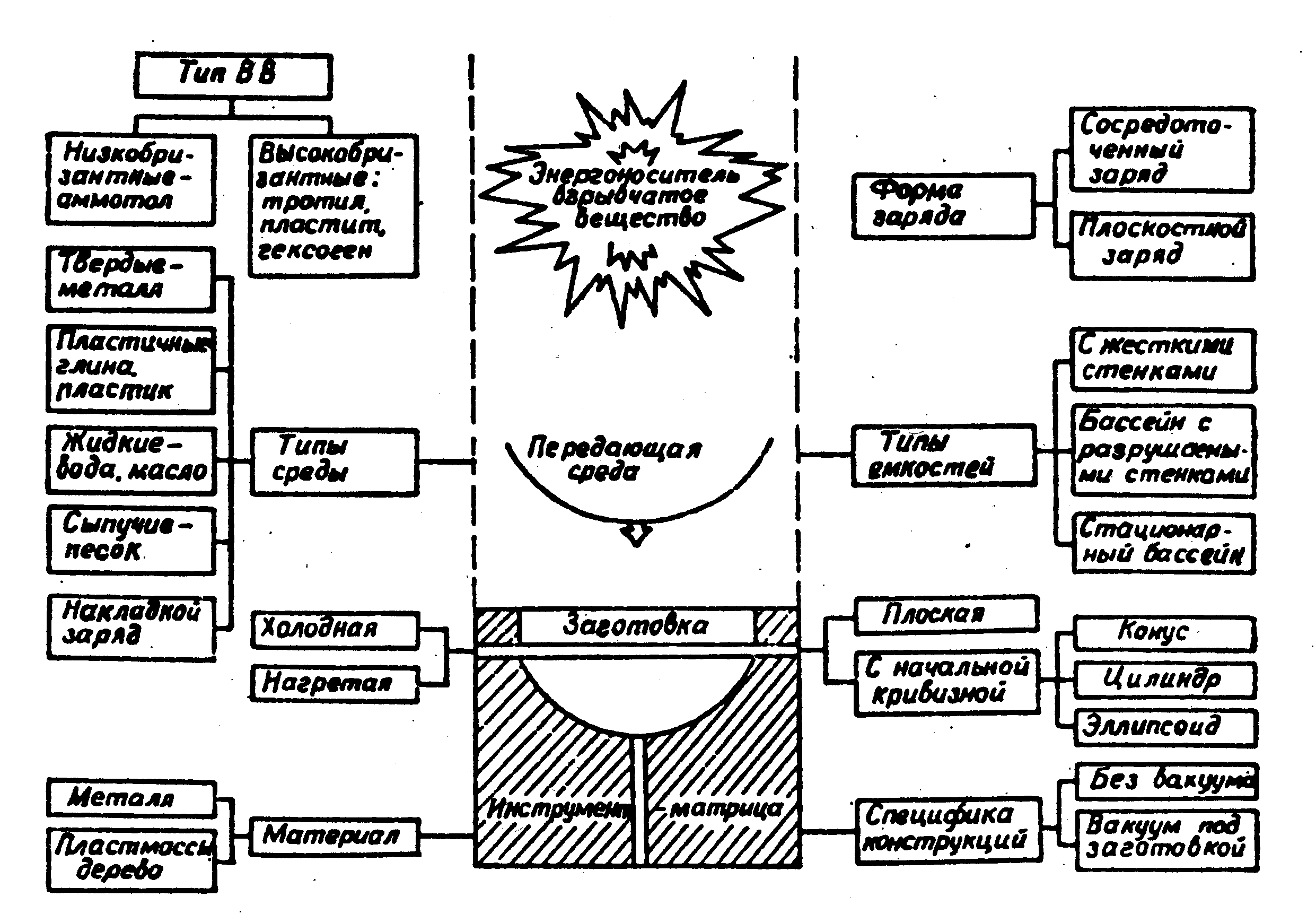

На рис.3 показана классификация ВВ, передающих сред, заготовок и матриц, применяемых при гидровзрывной штамповке, в основу которой положены четыре элемента, характерные для любого вида листовой штамповки.

Наиболее распространенными энергоносителями являются бризантные ВВ, которые выпускаются в виде порошка, прессованных брикетов (шашек), литых зарядов различной формы, эластичных листов, шнуров и т.д.

ВВ должны быть безопасными в обращении, водоустойчивыми, иметь стабильные взрывчатые свойства; высокие скорость взрывной реакции и удельную теплоту взрыва и невысокую стоимость.

Передающие среды должны обеспечивать легкую доступность и максимальную упрощенность подготовки к ведению процесса и возможность повторного использования. В качестве такой среды может использоваться вода.

Рис.3. Классификация схем взрывной штамповки

Поскольку плотность воды превышает плотность воздуха более чем в 700 раз, при взрыве под водой практически исключается возможность разброса осколков, что позволяет значительно повысить безопасность работы. Начальное давление ударной волны подводного взрыва в 100 раз превышает начальное давление ударной волны воздушного взрыва.

Достоинством МИОМ является относительная несложность оборудования и оснастки (по сравнению с механическими прессами и станками аналогичной производительности) и большая технологическая гибкость (отсутствие передаточной среды, возможность совместить формообразование с нагревом, возможность соединения различных материалов и т.п.).

Главным недостатком штамповки взрывом является то, что к заготовке направлена большая доля общей энергии взрыва. Кроме того, основная доля деформационной работы совершается первичной ударной волной, а доля энергии отраженной волны практически не используется.

33)

Электронно-лучевая сварка

Сущность процесса состоит в использовании кинетической энергии потока электронов, движущихся с высокими скоростями в вакууме. Для уменьшения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в электронной пушке создают вакуум порядка 10-4... 10-6 мм рт. ст.

Техника сварки

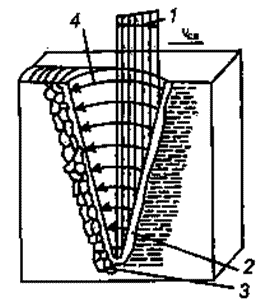

При сварке электронным лучом проплавление имеет форму конуса (рисунок 1). Плавление металла происходит на передней стенке кратера, а расплавляемый металл перемещается по боковым стенкам к задней стенке, где он и кристаллизуется.

1 - электронный луч; 2 - передняя стенка кратера; 3 - зона кристаллизации; 4 - путь движения жидкого металла

Рисунок 1. Схема переноса жидкого металла при электронно-лучевой сварке

Проплавление при электронно-лучевой сварке обусловлено в основном давлением потока электронов, характером выделения теплоты в объеме твердого металла и реактивным давлением испаряющегося металла, вторичных и тепловых электронов и излучением. Возможна сварка непрерывным электронным лучом. Однако при сварке легкоиспаряющихся металлов (алюминия, магния и др.) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов. В этом случае целесообразно сварку вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100 ... 500 Гц. В результате повышается глубина проплавления. При правильной установке соотношения времени паузы и импульса можно сваривать очень тонкие листы. Благодаря теплоотводу во время пауз уменьшается протяженность зоны термического влияния. Однако при этом возможно образование подрезов, которые могут быть устранены сваркой колеблющимся или расфокусированным лучом.