- •История развития мк?

- •2. Первичный сортамент, вторичный сортамент?

- •3. Влияние температуры на работу стали?

- •4. Нагрузки и воздействия. Классификация нагрузок?

- •5.Номенклатура и отрасли применения мк?

- •6.Нормативный расчёт сопротивления. Усталостная прочность стали?

- •Основные особенности мк. Предъявляемые к ним требования.

- •8.Алюминиевые сплавы. Применение для строительных конструкций?

- •9. Влияние различных факторов на работу стали. Неравное распределение усилий , усталостная прочность, коррозия?

- •Стали применяемые для строительных метеллоконструкций. Их хим.Состав, механические свойства?

- •11.Влияние коррозии на работу мк.

- •12.Нормативные расчеты сопротивления материала.

- •13.Достоинства и недостатки мк.

- •14.Работа стали под нагрузкой.

- •15.Классификация стали. Выбор стали для строительства мк.

- •Сталь классифицируют по:

- •16.Влияние концентраций напряжений на работу сталей.

- •17. Основные свойства материалов применяемых в строительстве мк.

- •18.Работа и расчёт соединений на высокопрочных болтах.

- •19.Конструктивные требования предъявляемые к болтовым соединениям.

- •Сварные соединения. Работа и расчёт соединений.

- •21. Характеристика болтовых и заклёпочных соединений.

- •22 . Работа, расчёт сварных стыковых швов.

- •23. Конструктивные требования предъявляемые к сварным соединениям.

- •24.Работа и расчёт угловых швов.

- •25.Достоинства и недостатки сварных швов.

- •26.Типы электро-дуговой сварки. Типы сварных соединений.

- •27.Общие характеристики балок и балочных клеток.

- •28. Компоновка и подбор сечений составных балок.

- •29. Расчёт и конструирование опорной части балки составного сечения.

- •30. Подбор сечений прокатных балок.

- •При подборе сечения балок из прокатных профилей должны быть выполнены следующие расчеты:

- •31.Проверка принятого сечения составной сварной балки

- •32.Проверка обеспечения устойчивости балок (общей местной).

- •33. Изменение сечений балки по длине.

- •34.Расчёт поясных швов балок составного сечения. Стыки балок.

- •35.Настилы балочных клеток.

- •36.Устойчивость изгибающих элементов.

- •37.Устойчивость центрально сжатого центра колонны.

- •38.Устойчивость внецентренно сжатых и сжато изогнутых стержней.

- •39.Опирание и сопряжение балок.

- •40. Основные положения метода расчёта по предельным состояниям.

- •41.Работа стали при растяжении. Подбор сечений растянутых элементов

- •42.Виды напряжений и их учёт при расчёте мк

- •43.Хрупкое разрушение мк. Расчёт мк с учётом хрупкого разрушения.

- •44.Расчёт балок настила и второстепенных прокатных балок.

- •45. Расчёт изгибающих элементов с учётом пластических деформация.

- •46.Балки и балочные конструкции. Порядок расчёта.

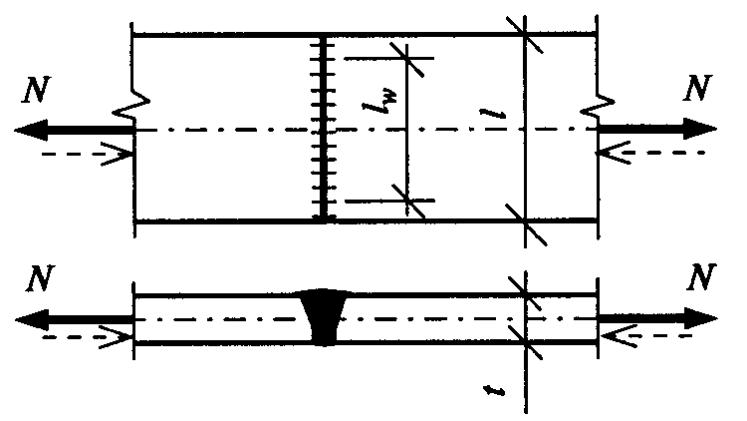

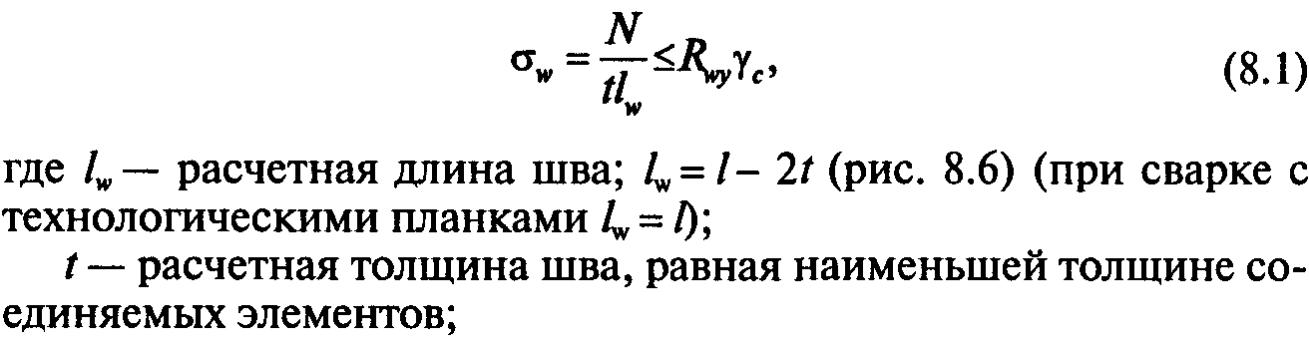

22 . Работа, расчёт сварных стыковых швов.

Стыковые швы — самые надежные, они вызывают наименьшие концентрации напряжений.

Стыковые швы при сжатии равнопрочны основному металлу, а при растяжении прочность их на 15% меньше.

Слабое место любого шва — его начало и конец, поэтому расчетную длину шва принимают меньше фактической длины (на непровар в начале и на кратер в конце шва). В стыковых швах длина шва уменьшается на две толщины соединяемых элементов

Условие

прочности

23. Конструктивные требования предъявляемые к сварным соединениям.

Для предупреждения возможности хрупкого разрушения необходимо:

а) предпочитать стали спокойных плавок, марку стали и материалы для сварки выбирать

строго в зависимости от условий работы конструкции;

б) стремиться к снижению концентраций напряжений, сварочных напряжений и деформаций;

в) избегать сварки при низких температурах.

Для уменьшения концентрации напряжений необходимо:

а) избегать пересечений швов и скоплений их в одном месте;

б) принимать число и размеры сварных швов минимально необходимыми;

в) предпочитать угловым швам стыковые (с подваркой корня);

г) избегать резких геометрических концентраторов напряжений (острых и прямых входящих углов, надрезов, щелей, резких изменений сечений и т. п.);

д) переходы от одной толщины (ширины) к другой устраивать плавными;

24.Работа и расчёт угловых швов.

Угловые сварные швы рассчитывают по двум сечениям:

-![]() по

металлу шва

по

металлу шва

-![]() по

металлу границы сплавления

по

металлу границы сплавления

![]()

![]()

г![]()

![]() де,

− - коэффициенты условий работы

шва, равные 1 во всех случаях, кроме

конструкций, возводимых в районах

Севера;

де,

− - коэффициенты условий работы

шва, равные 1 во всех случаях, кроме

конструкций, возводимых в районах

Севера;

![]() — расчетная

длина шва, принимаемая меньше его полной

длины на 10мм, мм;

— расчетная

длина шва, принимаемая меньше его полной

длины на 10мм, мм;

![]() — расчетное

сопротивление углового шва, при расчете

по металлу шва, принимается по таб.56

СНиП II-23-81*;

— расчетное

сопротивление углового шва, при расчете

по металлу шва, принимается по таб.56

СНиП II-23-81*;

![]() — расчетное

сопротивление углового шва при расчете

границе сплавления, определяется по

формуле .

— расчетное

сопротивление углового шва при расчете

границе сплавления, определяется по

формуле .

- высота катета шва, минимальные катеты швов назначаются по таб. 38*СНиП II-23-81*.

25.Достоинства и недостатки сварных швов.

Сварные соединения — наиболее распространенный и совершенный вид неразъемных соединений. Они образуются путем местного нагревания сопрягаемых участков свариваемых деталей до расплавленного (сварка плавлением) или до пластического состояния с последующим сдавливанием (контактная сварка). При этом используются силы межмолекулярного взаимодействия. Сварку широко применяют в машиностроении.

Достоинства сварных соединений: возможность получения изделий больших размеров (корпуса судов, железнодорожные вагоны, кузова автомобилей, трубопроводы, резервуары, мосты и др.); снижение массы по сравнению с литыми деталями до 30...50% и с клепаными— до 20% благодаря в основном уменьшению толщины стенок и припусков на механическую обработку, а также отсутствию ослабляющих отверстий и накладок как в заклепочном соединении; снижение стоимости изготовления сложных деталей в условиях единичного или мелкосерийного производства; малая трудоемкость, невысокая стоимость оборудования, возможность автоматизации; возможность достижения равнопрочности сварного изделия и свариваемых деталей.

Недостатки сварных соединений: возникновение при сварке дефектов швов, снижающих их прочность (особенно при переменном нагружении). На рис. изображены дефекты швов: а) непровар шва; б) подрез шва; в) смещение деталей в стыке; г) шлаковые 2 и газовые 3 включения (последние устраняются механической обработкой поверхностной зоны шва); возникновение остаточных напряжений (вследствие локальных термических деформаций от неравномерного нагрева соединяемых деталей) снижает прочность и вызывает необходимость проведения старения; сложность проведения контроля ответственных сварных изделий; местное оплавление участков деталей вблизи шва вызывает изменение химической структуры металла.