- •1. Загальний розділ.

- •1.1. Службове призначення та опис об’єкта виробництва

- •1.2 Характеристика існуючого виробництва (цеха, дільниці, комплексу верстатів). Тип виробництва, ринкова потреба, річний об’єм виробництва.

- •1.3.Аналіз технологічності об’єкта виробництва, аналіз використаних матеріалів.

- •Аналіз технологічності конструкції деталі

- •2.Технологічний розділ.

- •2.1 Аналіз існуючих, вибір, обґрунтування та проектування нових заготовок.

- •2.2 Аналіз існуючого, вибір та обґрунтування нового технологічного процесу механічної обробки.

- •Вибір принципової схеми маршруту обробки деталі.

- •2.2.1. Вибір і обґрунтування технологічних баз

- •2.2.2. Вибір плану та методів обробки окремих поверхонь.

- •2.2.3 Розробка та обґрунтування маршруту обробки.

- •Логічна оцінка варіантів мод і вибір найбільш прийнятного Перевірка забезпечення точності розмірів за варіантами технологічного процесу:

- •Формування раціональної структури операцій

- •2.2.4 Вибір оснащення технологічного процесу

- •Технічна характеристика горизонтально-фрезерного верстату 6р82

- •Вибір пристроїв

- •Вибір різальних і допоміжних інструментів

- •2.3. Вибір методів контролю та вимірювальних інструментів

- •2.4. Визначення припусків та між операційних розмірів

- •2.5. Визначення режимів різання

- •2.6.Нормування технологічного процесу. Розрахунок норм часу по операціях

2.6.Нормування технологічного процесу. Розрахунок норм часу по операціях

Нормування операцій - встановлення технічно обґрунтованих норм часу. Розрізняють три методи нормування: технічний розрахунок за нормативами; порівняння і розрахунок за підвищеними типовими нормативами; встановлення норм на основі вивчення затрат робочого часу.

Найбільш обґрунтованим є перший метод, згідно з яким норма часу, незалежно від типу верстата і методу обробки, визначається за формулою:

tшт= tо+ tд+ tтех+ tорг+ tn,

де t0 - основний (технологічний) час, хв;

tд - допоміжний час, хв;

tд= tуст+ tзакр.+ tу+ tвим.

tуст, tзакр - встановлення та зняття деталі;

tуст = tзакр =0,14 хв. [1, ст.200, табл.5.6];

tу - на прийоми управління; tу =0,12хв. [1, ст.202, табл.5.8];

tвим - час на вимірювання розмірів деталі; tвим =0,21хв. [1, ст.209, табл.5.16]

tд = tуст + tзакр + tу + tвим =0,14 + 0,14+ 0,12+ 0,21 = 0,61хв

tтех - час технічного обслуговування робочого місця [1, ст.102], хв;

tтех= tо∙6%=4,7∙0,06=0,28хв

tорг – час організаційного обслуговування робочого місця [1, ст.102], хв;

tорг=8%∙( tо+ tд)=0,08∙(4,7+0,61)=0,42 хв

tп - час перерв у роботі [1, ст.102], хв;

tn=2,5%∙( tо+ tд)= 0,025∙(4,7+0,61)=0,13 хв

Отже: tшт=4,7+0,61+0,28+0,42+0,13=6,11хв

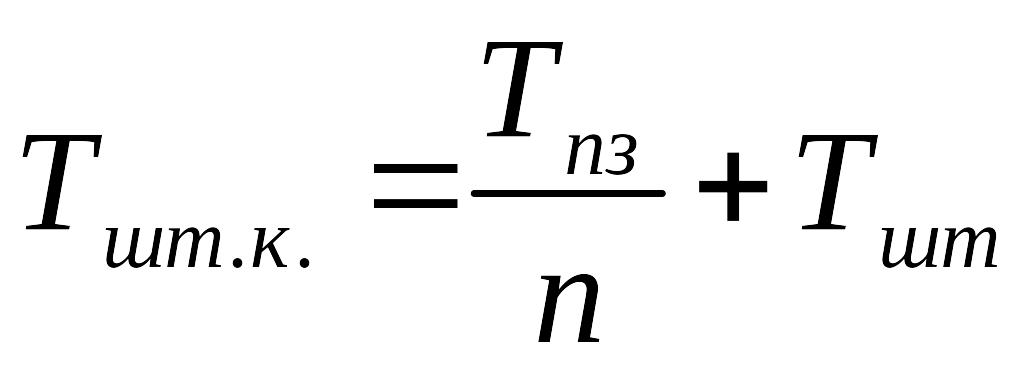

Штучно-калькуляційний час виготовлення однієї деталі:

де Тпз - підготовчо-заключнии час для партії заготовок;

n - кількість деталей в партії, шт;

Тшт - штучний час на виконання однієї операції, хв;

Тпз.=Твп.+Твы.+Тоі.

Твп - час на встановлення і закріплення пристрою 4 болтами, Твп = 10 хв.;

Тві - час на встановлення інструментів, Тві= 9 хв.;

Тоі - час на отримання інструментів, Тоі = 6 хв.

Тоді підготовчо-заключний час для партії заготовок буде дорівнювати :

Тпз.=10+9+6=25 хв.

Результати розрахунків норм часу для горизонтально-фрезерної та інших операцій механічної обробки деталі «Корпус», які розраховуються аналогічно, наведені в таблиці 23

Таблиця 23 —Розрахунок штучно-калькуляційного часу

В хвилинах

Назва операції |

Т0 |

tд |

tтех |

tорг |

tn |

Тпз |

n |

Тшт.к. |

||

tуст., tзакр. |

tу |

tвим |

||||||||

Горизонтально- фрезерна |

4,7 |

0,14 |

0,12 |

0,21 |

0,22 |

0,33 |

0,1 |

25 |

328 |

6,19 |

Програмно- комбінована |

18,21 |

0,25 |

0,03 |

0,65 |

1,1 |

1,53 |

0,48 |

25 |

328 |

22,33 |

Радіально- свердлильна |

0,37 |

0,11 |

0,05 |

0,2 |

0,02 |

0,06 |

0,02 |

15 |

328 |

0,9 |