- •1. Загальний розділ.

- •1.1. Службове призначення та опис об’єкта виробництва

- •1.2 Характеристика існуючого виробництва (цеха, дільниці, комплексу верстатів). Тип виробництва, ринкова потреба, річний об’єм виробництва.

- •1.3.Аналіз технологічності об’єкта виробництва, аналіз використаних матеріалів.

- •Аналіз технологічності конструкції деталі

- •2.Технологічний розділ.

- •2.1 Аналіз існуючих, вибір, обґрунтування та проектування нових заготовок.

- •2.2 Аналіз існуючого, вибір та обґрунтування нового технологічного процесу механічної обробки.

- •Вибір принципової схеми маршруту обробки деталі.

- •2.2.1. Вибір і обґрунтування технологічних баз

- •2.2.2. Вибір плану та методів обробки окремих поверхонь.

- •2.2.3 Розробка та обґрунтування маршруту обробки.

- •Логічна оцінка варіантів мод і вибір найбільш прийнятного Перевірка забезпечення точності розмірів за варіантами технологічного процесу:

- •Формування раціональної структури операцій

- •2.2.4 Вибір оснащення технологічного процесу

- •Технічна характеристика горизонтально-фрезерного верстату 6р82

- •Вибір пристроїв

- •Вибір різальних і допоміжних інструментів

- •2.3. Вибір методів контролю та вимірювальних інструментів

- •2.4. Визначення припусків та між операційних розмірів

- •2.5. Визначення режимів різання

- •2.6.Нормування технологічного процесу. Розрахунок норм часу по операціях

1. Загальний розділ.

1.1. Службове призначення та опис об’єкта виробництва

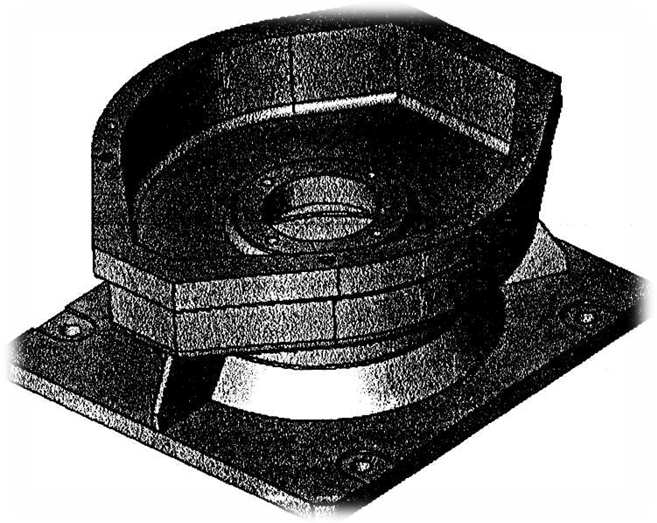

Рисунок 1 - Корпус

Деталь „Корпус" (рисунок 1) являється основною несучою деталлю механіз- му, він призначений для базування в ньому інших деталей вузла, Убезпечення точності їх взаємного положення.

Основними поверхнями деталі, які повинні бути виконані точно, так як є поверхнями з'єднання з іншими деталями механізму переміщення руки маніпулятора, є:

центральний отвір Ø 60Н7, в який встановлюється і кріпиться за допомогою чотирьох отворів Ø 6,4мм втулка;

п'ять отворів М6-6Н, завдяки яким до корпусу прикріплюється кришка редуктора;

чотири отвори Ø 10мм, за допомогою яких даний корпус з'єднується із іншим корпусом механізму.

Корпус ЧПТ.0227.07.022 відповідальна деталь вузла, який входить в структуру виробу. Корпус призначений для забезпечення сталої точності відносно розташування деталей і механізмів як у статичному стані, так і в процесі експлуатації машини.

У зв'язку з тим, що в корпусі розташовуються деталі механізму, які передають обертання та жорстко з’єднані з робочим механізмом, слід поставити такі вимоги: жорсткість, вібростійкість, точність взаємного розташування основних баз. Орієнтуючись на ці вимоги, вибираємо відповідний матеріал і призначаємо термічну обробку.

Конфігурація деталі відповідає вимогам конструкції виробу та вимогам технологічності з точки зору механічної обробки.

1.2 Характеристика існуючого виробництва (цеха, дільниці, комплексу верстатів). Тип виробництва, ринкова потреба, річний об’єм виробництва.

Визначаємо штучно-калькуляційний час по кожній операції [1, ст.146]

Таблиця 1 – Штучно-калькуляційний час на операціях

№ п/ п |

Назва операції, короткий зміст переходу |

To, хв.

|

Тшт. к.= ∑То∙φк, хв. |

||||

Формула |

Розрах. знач. |

∑То |

φк |

Розр. знач. |

|||

1 |

Горизонтально-фрезерна 1 .Фрезерувати поверхню начорно, витримуючи розмір 129,8мм |

Т=6∙1 |

4,7 |

4,7 |

1,84 |

8,65 |

|

2

|

Програмно-комбінована 1. Фрезерувати поверхню начорно, витримуючи розмір 127,5мм 2. Фрезерувати поверхню начисто, витримуючи розмір 126,1мм 3. Фрезерувати поверхню начисто, витримуючи розмір 125мм 4. Фрезерувати контур, витримуючи розміри 230мм, 255мм 5. Фрезерувати поверхню начисто, витримуючи розмір 40мм 6. Фрезерувати 4 пази, витримуючи розміри 25мм, 200мм 7. Свердлити 4 отвори 06,4 8. Свердлити отвори 05,2, витримуючи розмір 15мм 9. Зенкувати фаску в отворах ø 5,2, в розмір 1x45° 10. Нарізати різьбу М6х1-6Н |

Т=6∙1

Т=4∙1

Т=4∙1

Т=7∙1

Т=4∙1

Т=7∙1 Т=0,52∙10-3∙d∙l

Т=0,52∙10-3∙d∙l

Т=0,21∙10-3∙d∙l Т=0,4∙10-3∙d∙l |

4,7

2,55

2,55

5,82

0,51

1,12 0,33

0,21

0,05 0,28 |

18,21

|

2,14

|

38,97 |

|

3 |

Радіально-свердлильна 1. Свердлити 4 отвори ø 10,5 2. Зенкувати фаску в 4 отворах ø 6,4, в розмір 3x45° |

Т=0,52∙10-3∙d∙l

Т=0,21∙10-3∙d∙l |

0,3

0,07 |

0,37 |

1,75 |

0,65 |

|

Найважливіша характеристика виробничої структури дільниці механічного цеху - її тип виробництва. Тип виробництва за ГОСТ3.1108-74 характеризується коефіці- єнтом закріплення операцій К3.о., який показує відношення різних технологічних операцій, що виконуються підрозділом за календарний проміжок часу, до кількості робочих місць [1, ст. 19]:

Кз.о. = ΣО/ΣР,

де ΣО - сумарна кількість операцій;

ΣР Pnp - сумарна кількість робочих місць. ъ

При 1 < Кз.о. < 10, - виробництво великосерійне;

10 < Кз.о.< 20 - середньосерійне;

20 < Кз.о. < 40 - дрібносерійне;

Кз.о. > 40 — одиничне.

Розрахункова кількість верстатів обчислюється за формулою [1, ст. 20]:

де Nвип - програма запуску;

Тшт.к. - штучно-калькуляційний час по кожній операції базового ТП, значення Тшт.к. знаходяться в таблиці 1;

Fд - дійсний річний фонд часу робіт та обладнання, для двозмінної роботи приймаємо Fд=4029 год;

ηзн - нормативний коефіцієнт завантаження обладнання ηз.н.= 0,65...0,9.

Приймаємо ηз.н.=0,75 [1, ст. 20].

Проводимо розрахунки, виходячи з того, що задана програма випуску виробів Nвип=3000шт.

Знайдемо програму запуску:

де Nвип — програма випуску; m - кількість деталей у виробі;

α - відсоток невідворотного браку;

β - відсоток запасних частин.

При визначенні типу виробництва застосовується приблизне значення Тшт.к., яке визначається за формулою:

Тшт.к = φк∙То

де То — основний технологічний час, хв;

φк - коефіцієнт, який залежить від типу виробництва і методу обробки оверхонь.

Визначаємо розрахункову кількість верстатів по кожній операції:

Кількість різних операцій, які виконуються на робочих місцях дільниці чи еху визначаються так [1, ст. 21 ]:

Оз=ηзн/ηфз;

де ηфз - фактичний коефіцієнт завантаження обладнання [1, ст. 20]:

![]() ,

,

де Ср - розрахункова кількість верстатів певного типу;

Сп - прийнята кількість верстатів певного типу.

![]()

![]()

![]()

Тоді

![]()

![]()

![]()

Таблиця 2 - Норми часу для кожної операції

Номер операції |

Назва операції |

То, хв. |

φк |

Тшт.к. |

035 |

Горизонтально-фрезерна |

4,7 |

1,84 |

8,65 |

040 |

Програмно-комбінована |

18,21 |

2,14 |

38,97 |

045

|

Радіально-свердлильна |

0,37 |

1,75 |

0,65 |

Розраховуємо кількість верстатів певного типу та кількість різних операцій, які виконуються на робочих місцях дільниці.

Результати заносимо в таблицю 3 - [1, ст. 228]

Таблиця 3 - Кількість верстатів

№ п/п |

Тип верстату |

Модель верстата |

Тшт.к. |

Ср |

Р |

ηфз |

Оз |

О |

1 |

Горизонтально-фрезерна |

6Р82 |

8,65 |

0,16 |

1 |

0,16 |

4,69 |

5 |

2 |

Програмно-комбінована |

ИР500ПМФ4

|

38,97 |

0,75 |

1 |

0,75 |

1 |

1 |

3 |

Радіально- свердлильна |

2А55 |

0,65 |

0,014 |

1 |

0,014 |

53,6 |

54 |

|

Всього |

|

48,27 |

|

3 |

|

|

60 |

Розраховуємо коефіцієнт закріплення операцій за формулою

Кзо= 60/3 = 20

Так, як 10 < Кз.о. < 20 , то робимо висновок що, тип виробництва –середньо- серійний.

Серійний тип виробництва характеризується періодичністю повтору партій (серій). Застосовується універсальне, частково спеціалізоване, а також спеціальні, переналагоджувані пристосування, універсальні і спеціальні ріжучі

інструменти. В якості вихідних заготовок використовують лиття в землю і точне литво.

Даному виду виробництва по ГОСТ 14.312-84 відповідає групова форма організації робіт, запуск виробу проводиться партіями з визначеною періодичністю.

Величина операційної партії заготовок обчислюється за формулою [1, ст.23]:

де а - періодичність запуску-випуску партії деталей, а = 24 дні; F - кількість робочих днів на рік, F = 253 дня.