- •Оглавление

- •Начало работы в Femap

- •Интерфейс пользователя

- •РАбота 1. Линейный статический анализ консольной балки

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Генерация конечно-элементной модели

- •Задание граничных условий

- •Создание нагрузки

- •Выполнение расчета

- •Обработка результатов расчета

- •П остроение изображения деформированного состояния и эпюр моментов

- •Работа 2. Анализ устойчивости консольной балки

- •Выполнение работы

- •С оздание новой нагрузки

- •Выполнение расчета

- •Обработка результатов расчета

- •Построение изображения деформированного состояния

- •Работа 3 . Моделирование простой балочной конструкции

- •Построение геометрии модели

- •З адание свойств материала

- •Задание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий и нагрузки

- •Анализ конструкции

- •Обработка результатов расчета

- •Работа 4. Статический расчет балки

- •Создание геометрии модели

- •Задание свойств материала

- •Выбор типа и параметров конечных элементов

- •Разбиение на конечные элементы

- •Задание граничных условий

- •З адание нагрузок

- •Выполнение расчета

- •Отображение результатов расчета

- •Работа 5. Пластина под воздействием гравитационного нагружения

- •Создание геометрической модели

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •З адание граничных условий

- •Задание нагружения

- •Выполнение конечно-элементного анализа

- •Обработка результатов расчета

- •Модификация изображения модели на экране

- •Построение изображения деформированного состояния пластины

- •Анимация деформированного состояния

- •Отображение деформаций в виде изолиний

- •Работа 6. Пластина переменной толщины

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий. Создание нагрузки.

- •Создание уравнения, описывающего изменение толщины пластины

- •Работа 7. Статический анализ напряженно-деформированного состояния подкрепленной пластины.

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий

- •Создание нагрузки

- •Выполнение расчета

- •Построение изображения деформированного состояния

- •Построение изображения напряженного состояния

- •Работа 8. Совместное использование в одной конечно-элементной модели разных типов элементов

- •Построение геометрической модели

- •Описание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •Обработка результатов расчета

- •Работа 9. Cтатический анализ напряженно-деформированного состояния ферменной конструкции

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Задание граничных условий

- •Создание нагрузки

- •Выполнение расчета

- •Построение изображения деформированного состояния

- •Работа 10. Моделирование плоской фермы

- •Построение геометрии модели

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Задание граничных условий

- •Задание нагружения

- •Обработка результатов расчета

- •Работа 11. Моделирование объемной детали

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Создание геометрии модели

- •Генерация конечно-элементной сетки

- •Работа 12. Расчет объемного (Solid) тела на примере статического расчета

- •Построение геометрической модели

- •З адание свойств материала и конечных элементов

- •Генерация конечно-элементной сетки

- •Задание нагружения

- •Выполнение конечно-элементного анализа

- •Обработка результатов расчета

- •Работа 13. Расчет сложного объемного (Solid) тела на примере статического расчета прочности трубопровода

- •Построение геометрической модели

- •Задание свойств материала

- •Задание свойств используемых конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий

- •Задание нагружения

- •Выполнение конечно-элементного анализа

- •Обработка результатов расчета

- •Работа со слоями

- •Пример 14. Контактная задача расчета посадки деталей с натягом

- •Построение геометрической модели

- •Задание свойств материала и конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий

- •Задание нагружения

- •Выполнение конечно-элементного анализа

- •Обработка результатов расчета

- •Работа 16. МоделиРование контактного взаимодействия уплотнительного кольца и диска притира Геометрическая модель

- •Задание свойств материала и конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий

- •Задание нагружения

- •Обработка результатов расчета

- •О ценка погрешности расчетной модели

- •Упругое деформирование притира и уплотнительного кольца

- •Приложение 1

- •Приложение 2

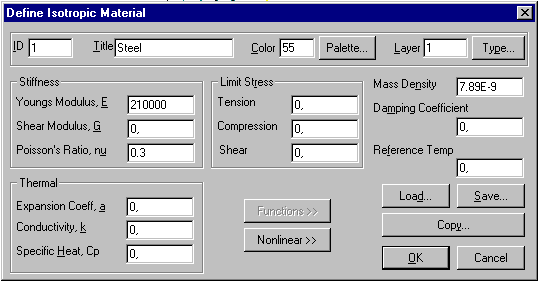

Задание свойств материала и конечных элементов

Т еперь,

когда основные геометрические

характеристики модели введены, можно

приступить к определению ее других

свойств. Сначала зададим свойства

материала. Выберите последовательность

команд Model

(модель)

Material

(материал), после чего активизируется

диалоговое окно “Define

Isotropic Material”(задание

изотропного материала), в котором можно

задать необходимый набор физико-механических

свойств требуемого материала. Обратите

внимание, что по умолчанию предлагается

определение свойств для изотропного

материала.

еперь,

когда основные геометрические

характеристики модели введены, можно

приступить к определению ее других

свойств. Сначала зададим свойства

материала. Выберите последовательность

команд Model

(модель)

Material

(материал), после чего активизируется

диалоговое окно “Define

Isotropic Material”(задание

изотропного материала), в котором можно

задать необходимый набор физико-механических

свойств требуемого материала. Обратите

внимание, что по умолчанию предлагается

определение свойств для изотропного

материала.

Впишите название материала – Steel. Введите свойства: E = 210000 H/мм2. Коэффициент Пуассона (Poisons Ratio) 0,3, плотность (Mass Density) 7,89Е-6 кг/мм3. Далее, «ОK», «Cancel».

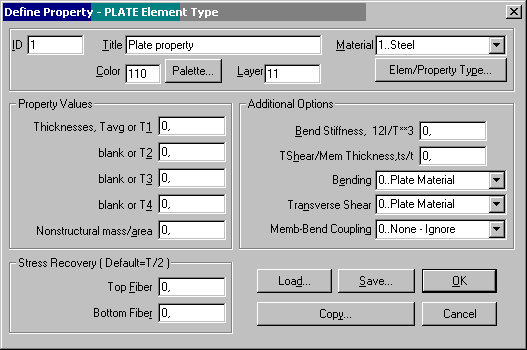

Следующий шаг – описание свойств конечных элементов, которые будут использоваться в модели. В данной модели будут использоваться три свойства конечных элементов:

оболочечные Plate-элементы (изгибно-мебранные), будут использоваться как промежуточные, для дальнейшего получения из них объемных конечных элементов;

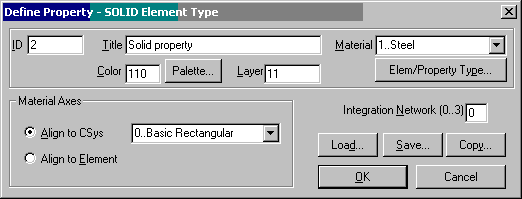

объемные Solid-элементы;

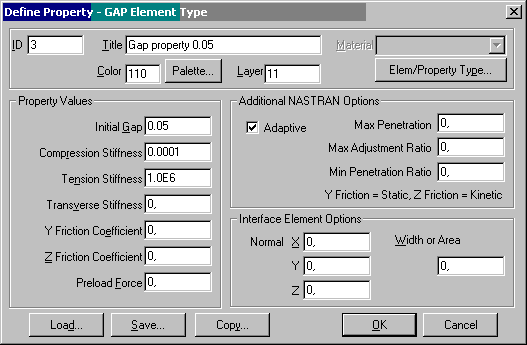

к

онтактные

Gap-элементы.

онтактные

Gap-элементы.

Выполните команды Model (модель) Property (свойства). В появившемся диалоговом окне “Define Property – PLATE Element Type” в поле данных Material выберите материал (Steel), который был Вами создан, путем нажатия на стрелку с правой стороны этого поля данных. Введите название свойства элементов в поле данных Title: “Plate property”.

Нажмите «ОK».

Первое свойство, для плоских элементов задано, но выполнение команды ввода свойств продолжается, и автоматически появляется новое окно для задания следующих свойств элементов.

В появившемся диалоговом окне “Define Property – PLATE Element Type” нажмите на кнопку Element/Property Type. В следующем окне выберите пункт Solid и нажмите «Ок». Далее в окне “Define Property – SOLID Element Type” в поле данных Material выберите материал, который Вами создан (путем нажатия на стрелку с правой стороны этого поля данных). Введите название свойства элементов в поле данных Title: Solid property и нажмите «ОK».

Д алее

в появившемся окне зададим свойства

для контактных Gap

элементов, нажмите на кнопку Element/Property

Type.

В следующем окне выберите пункт Gap

и нажмите «Ок».

алее

в появившемся окне зададим свойства

для контактных Gap

элементов, нажмите на кнопку Element/Property

Type.

В следующем окне выберите пункт Gap

и нажмите «Ок».

Д алее

в окне “Define

Property

– GAP

Element

Type”

введите

название свойства элементов в поле

данных Title:

“Gap

property

0.05”. В поле

данных Initial

Gap (начальный

зазор при контакте) введите величину

натяга 0,05.

В поле данных Compression

Stiffness

(жесткость на сжатие), введите 0,0001.

В поле данных Tension

Stiffness

(жесткость на растяжение) 1,0E6.

алее

в окне “Define

Property

– GAP

Element

Type”

введите

название свойства элементов в поле

данных Title:

“Gap

property

0.05”. В поле

данных Initial

Gap (начальный

зазор при контакте) введите величину

натяга 0,05.

В поле данных Compression

Stiffness

(жесткость на сжатие), введите 0,0001.

В поле данных Tension

Stiffness

(жесткость на растяжение) 1,0E6.

В данном случае при моделировании натяга, используется малое значение жесткости на сжатие и большое значение жесткости на растяжение. При моделировании контактных конструкций с зазором нужно данные для жесткости на растяжение и сжатие поменять местами. Следует заметить, также, что нужно аккуратно выбирать вышеприведенные значения. Различие между величинами жесткости должно быть достаточно большим, чтобы Gap функционировал правильно. С другой стороны, если разница будет большой, могут возникнуть проблемы со сходимостью. Нужно следовать правилу: большая жесткость должна быть не менее, чем на три порядка выше жесткости смежных узлов в элементах.

Нажмите «Ок», и «Cancel».