- •Оглавление

- •Начало работы в Femap

- •Интерфейс пользователя

- •РАбота 1. Линейный статический анализ консольной балки

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Генерация конечно-элементной модели

- •Задание граничных условий

- •Создание нагрузки

- •Выполнение расчета

- •Обработка результатов расчета

- •П остроение изображения деформированного состояния и эпюр моментов

- •Работа 2. Анализ устойчивости консольной балки

- •Выполнение работы

- •С оздание новой нагрузки

- •Выполнение расчета

- •Обработка результатов расчета

- •Построение изображения деформированного состояния

- •Работа 3 . Моделирование простой балочной конструкции

- •Построение геометрии модели

- •З адание свойств материала

- •Задание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий и нагрузки

- •Анализ конструкции

- •Обработка результатов расчета

- •Работа 4. Статический расчет балки

- •Создание геометрии модели

- •Задание свойств материала

- •Выбор типа и параметров конечных элементов

- •Разбиение на конечные элементы

- •Задание граничных условий

- •З адание нагрузок

- •Выполнение расчета

- •Отображение результатов расчета

- •Работа 5. Пластина под воздействием гравитационного нагружения

- •Создание геометрической модели

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •З адание граничных условий

- •Задание нагружения

- •Выполнение конечно-элементного анализа

- •Обработка результатов расчета

- •Модификация изображения модели на экране

- •Построение изображения деформированного состояния пластины

- •Анимация деформированного состояния

- •Отображение деформаций в виде изолиний

- •Работа 6. Пластина переменной толщины

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий. Создание нагрузки.

- •Создание уравнения, описывающего изменение толщины пластины

- •Работа 7. Статический анализ напряженно-деформированного состояния подкрепленной пластины.

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий

- •Создание нагрузки

- •Выполнение расчета

- •Построение изображения деформированного состояния

- •Построение изображения напряженного состояния

- •Работа 8. Совместное использование в одной конечно-элементной модели разных типов элементов

- •Построение геометрической модели

- •Описание свойств конечных элементов

- •Генерация конечно-элементной сетки

- •Обработка результатов расчета

- •Работа 9. Cтатический анализ напряженно-деформированного состояния ферменной конструкции

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Задание граничных условий

- •Создание нагрузки

- •Выполнение расчета

- •Построение изображения деформированного состояния

- •Работа 10. Моделирование плоской фермы

- •Построение геометрии модели

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Задание граничных условий

- •Задание нагружения

- •Обработка результатов расчета

- •Работа 11. Моделирование объемной детали

- •Выполнение работы

- •Задание свойств материала

- •Описание свойств конечных элементов

- •Создание геометрии модели

- •Генерация конечно-элементной сетки

- •Работа 12. Расчет объемного (Solid) тела на примере статического расчета

- •Построение геометрической модели

- •З адание свойств материала и конечных элементов

- •Генерация конечно-элементной сетки

- •Задание нагружения

- •Выполнение конечно-элементного анализа

- •Обработка результатов расчета

- •Работа 13. Расчет сложного объемного (Solid) тела на примере статического расчета прочности трубопровода

- •Построение геометрической модели

- •Задание свойств материала

- •Задание свойств используемых конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий

- •Задание нагружения

- •Выполнение конечно-элементного анализа

- •Обработка результатов расчета

- •Работа со слоями

- •Пример 14. Контактная задача расчета посадки деталей с натягом

- •Построение геометрической модели

- •Задание свойств материала и конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий

- •Задание нагружения

- •Выполнение конечно-элементного анализа

- •Обработка результатов расчета

- •Работа 16. МоделиРование контактного взаимодействия уплотнительного кольца и диска притира Геометрическая модель

- •Задание свойств материала и конечных элементов

- •Генерация конечно-элементной сетки

- •Задание граничных условий

- •Задание нагружения

- •Обработка результатов расчета

- •О ценка погрешности расчетной модели

- •Упругое деформирование притира и уплотнительного кольца

- •Приложение 1

- •Приложение 2

Генерация конечно-элементной сетки

При помощи команд Mesh (сетка) Mesh Control (управление сеткой) Default Size (размер по умолчанию) активизируйте диалоговое окно, в поле Size (размер), введите значение 0,1 и нажмите «ОK».

Тем самым Вы определили размер конечного элемента, принимаемый генератором сетки по умолчанию. Теперь размер практически каждого автоматически генерируемого системой конечного элемента будет равен 0,1 м.

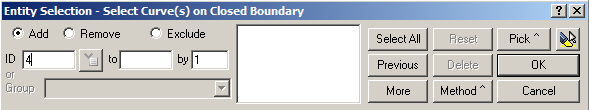

В ыполнив

последовательность команд Geometry

(геометрия)

Boundary

Surface

(ограниченная поверхность), определите

поверхность, которую следует разбить

на конечные элементы заданного ранее

размера. На экране появится стандартное

окно выбора примитивов, в данном случае

кривых, определяющих границу:

ыполнив

последовательность команд Geometry

(геометрия)

Boundary

Surface

(ограниченная поверхность), определите

поверхность, которую следует разбить

на конечные элементы заданного ранее

размера. На экране появится стандартное

окно выбора примитивов, в данном случае

кривых, определяющих границу:

Для определения границ области нажмите кнопку Select All, нажмите «ОK».

На модели они выделятся цветом, что позволяет визуально контролировать правильность выполненной операции.

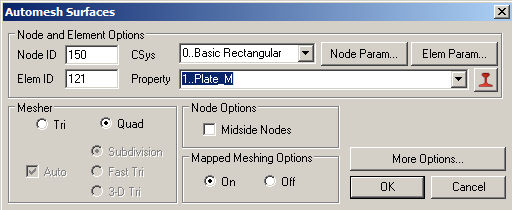

Д алее

выполните последовательность команд

Mesh

(сетка)

Geometry

(геометрия)

Surface

(поверхность) и нажмите «ОK»,

приведет к появлению окна с соответствующим

названием:

алее

выполните последовательность команд

Mesh

(сетка)

Geometry

(геометрия)

Surface

(поверхность) и нажмите «ОK»,

приведет к появлению окна с соответствующим

названием:

В этом окне введите (или выберете из списка) 1 в поле данных Property (идентификатор свойств элементов), затем нажмите «ОK». Начнется процесс автоматической генерации сетки на базе четырехугольных конечных элементов.

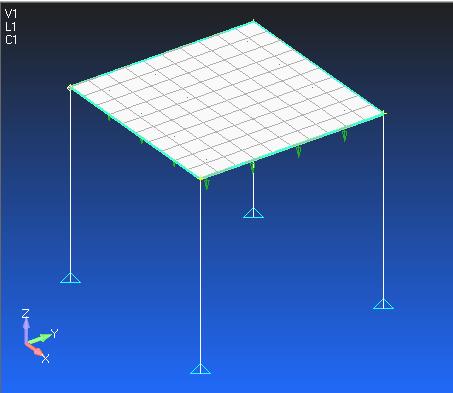

Далее необходимо модифицировать изображение модели. Для этого нажмите клавишу F8, нажмите в появившемся окне на клавишу Dimetric и выберите «ОK».

Теперь необходимо сгенерировать балочные конечные элементы опоры пластины. Для этого выполните последовательность команд Model Node (узел). Появится диалоговое окно для построения узлов по координатам.

Необходимо построить 4 узла, которые обозначат нижние границы 4-х опор пластины. Введите координаты узлов в соответствующих полях координат: 0, 0, -1 и нажмите «ОК». В следующем окне: 1, 0, -1 и «ОK» далее 1, 1, -1 ОК, 0, 1, -1 «ОK» и «Cancel».

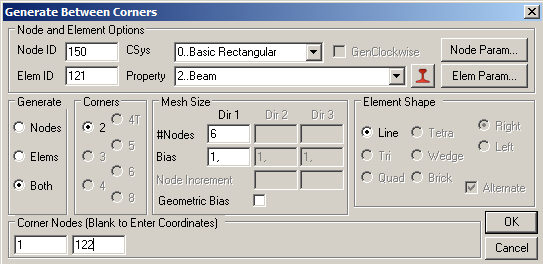

Генерация конечно-элементной сетки опор проводится следующим образом: выберите последовательность команд Mesh (сетка) Between (между).

В окне “Generate

Between

Corners”

напротив поля Property

выберите второе свойство 2. Beam.

В разделе Mesh

Size,

напротив поля #Nodes,

поставьте цифру 6

(система сгенерирует шесть узлов

конечно-элементной сетки и пять балочных

элементов между узлами, указанными в

разделе Corner

Nodes

(угловые узлы). Эти угловые узлы укажите

следующим образом. Поставьте курсор в

первое поле и выберите левый угловой

узел на Вашей модели (на пластине), затем

во втором поле выберите узел, соответствующий

предыдущему и расположенный ниже его

(один из четырех, которые только что

построили), нажмите «OK».

окне “Generate

Between

Corners”

напротив поля Property

выберите второе свойство 2. Beam.

В разделе Mesh

Size,

напротив поля #Nodes,

поставьте цифру 6

(система сгенерирует шесть узлов

конечно-элементной сетки и пять балочных

элементов между узлами, указанными в

разделе Corner

Nodes

(угловые узлы). Эти угловые узлы укажите

следующим образом. Поставьте курсор в

первое поле и выберите левый угловой

узел на Вашей модели (на пластине), затем

во втором поле выберите узел, соответствующий

предыдущему и расположенный ниже его

(один из четырех, которые только что

построили), нажмите «OK».

И в следующем окне также нажмите «ОK». В результате между двумя крайними узлами, генератор сеток создаст последовательность балочных элементов. Проделайте аналогичную операцию для каждого угла пластинки.

Теперь необходимо избавиться от совпадающих узлов, которые есть в модели. Выполните последовательность операций Tools (инструментарий) Check (проверка) Coincident Nodes (совпадающие узлы). В появившемся диалоговом окне выберите Select All и нажмите «ОK». Пометьте пункт Merge Coincident Entities и нажмите «OK».

Задание граничных условий

Зададим граничные условия, моделирующие жесткое закрепление опор пластины. С этой целью войдите в меню Model Constraint (граничные условия) Nodal (по узлам).

В появившемся окне в поле Title

(заголовок) задайте произвольное название

варианта граничных условий (например,

Variant

1). Нажмите «ОK».

появившемся окне в поле Title

(заголовок) задайте произвольное название

варианта граничных условий (например,

Variant

1). Нажмите «ОK».

Следующее окно – это окно выбора узлов, на которых необходимо задать граничные условия. Выберите на рабочей плоскости 4 нижних узла опор и нажмите «ОK».

В результате появится диалоговое окно, озаглавленное “Create Nodal Constrains/DOF” (задание узловых граничных условий по степеням свободы).

Нажмите на кнопку Fixed (ограничение всех степеней свободы) и нажмите «ОK», затем «Cancel».

Задание нагружения

З адание

нагружения завершает формирование

конечноэлементной модели. В нашем случае

нагрузка представляет собой распределенную

по поверхности пластины нагрузку

величиной 1000

Н. Для

определения величины нагружения войдите

в меню Model

(модель)

Load

Set

(вариант

нагружения).

адание

нагружения завершает формирование

конечноэлементной модели. В нашем случае

нагрузка представляет собой распределенную

по поверхности пластины нагрузку

величиной 1000

Н. Для

определения величины нагружения войдите

в меню Model

(модель)

Load

Set

(вариант

нагружения).

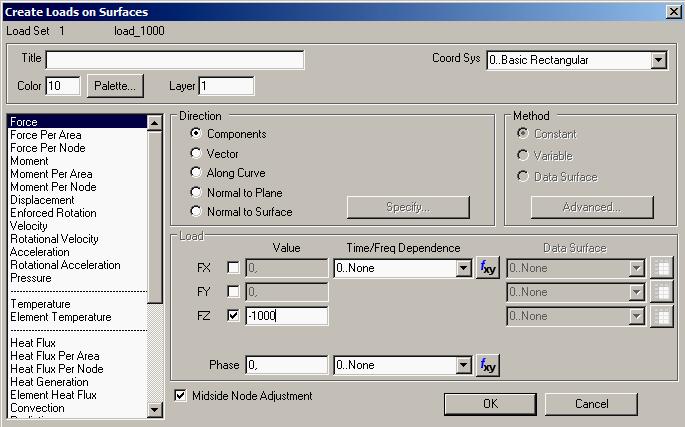

Введите заголовок (например load 1000) в поле Title и нажмите «ОК». Затем выполните последовательность команд Model Load On Surface (по поверхности). В появившемся окне нажмите «ОK». Величина нагрузки определяется в следующем диалоговом окне:

Поставьте все значения так, как показано на рисунке и нажмите «ОK», затем «Cancel».

Запишите модель.

В ыполнение

конечно-элементного анализа

ыполнение

конечно-элементного анализа

В настоящий момент рассматриваемая задача готова к проведению конечно-элементного анализа. При помощи последовательности команд File (файл) Analyze (анализ) войдите в меню управления “Analysis Control”.

В этом диалоговом окне нажмите «ОК». Запустится процесс выполнения конечно-элементного анализа.