- •Предисловие

- •1 Общие сведения о поточном производстве

- •1.1 Сущность поточного производства

- •1.2 Основные принципы организации поточного производства

- •1.3 Требования к современным потокам швейных цехов

- •1.4 Положительные и отрицательные стороны поточного производства

- •2 Классификация и характеристика потоков

- •2.1 Характеристика потоков по характеру движения полуфабрикатов

- •Характеристика потоков по мощности. Понятия “оптимальной” и

- •Характеристика потоков по способу запуска кроя и полуфабрикатов

- •2.4 Характеристика потоков по способу питания потоков полуфабрикатом

- •2.5 Характеристика потоков по структуре

- •2.6 Характеристика потоков по количеству одновременно изготавливаемых изделий или моделей

- •2.7 Характеристика потоков по преемственности смен

- •2.8 Характеристика потоков по числу параллельных поточных линий

- •2.9 Характеристика потоков по способу внутрипроцессного

- •2.9.1 Конвейерное транспортирование полуфабрикатов

- •Неконвейерное транспортирование полуфабрикатов

- •Классификация внутрипроцессных транспортных средств

- •3 Типы технологических потоков

- •3.1 Групповые потоки

- •Агрегатные потоки

- •Агрегатно-групповые потоки (агп)

- •3.4 Конвейерные потоки, их виды, преимущества и недостатки

- •3.4.1 Конвейерные потоки со свободным ритмом

- •3.4.2 Конвейерные потоки со строгим ритмом

- •I Этап (технологический)

- •II Этап (расчет потоков)

- •III Этап (Организация работы потоков)

- •IV Этап (Выполнение планировок швейных цехов)

- •Выбор материалов

- •Выбор способов обработки и оборудования

- •4.2 Технологическая последовательность обработки швейных изделий

- •4.2.1 Табличная форма изложения технологической последовательности обработки швейных изделий

- •Графическая форма изложения технологической последовательности

- •4.3 Расчет экономической эффективности обработки изделия

- •4.4 Предварительный расчет одномодельного потока

- •4.5 Согласование (комплектование) времени операций одномодельного потока

- •4.6 Технологическая схема одномодельного потока

- •4.7 Анализ технологической схемы потока

- •4.7.1 Расчет коэффициента согласования

- •4.7.2 Назначение и построение синхронного графика

- •4.7.3 Назначение и построение монтажного графика

- •4.7.4 Назначение и содержание сводной таблицы рабочей силы одномодельного потока

- •На выполнение операций по разрядам и видам работ

- •4.7.5 Назначение и содержание сводной таблицы оборудования одномодельного потока

- •4.7.6 Расчет технико-экономических показателей (тэп) потока

- •5 Проектирование планировки швейного цеха

- •5.1 Производственные требования к планировке рабочих мест и потоков в швейном цехе

- •5.2 Проектирование неосновных потоков

- •6 Совершенствование организации швейного производства

- •Особенности организации производства на предприятиях малой мощности

- •6.2 Совершенствование потоков швейных цехов

- •6.2.1 Комплексно-механизированные линии

- •Характеристика сквозных потоков

- •Гибкие поточные линии

- •Заключение

- •Использованная литература:

2.8 Характеристика потоков по числу параллельных поточных линий

В зависимости от последовательности расположения рабочих мест и направления движения полуфабриката вдоль агрегата потоки подразделяются на:

однолинейные

многолинейные.

Расположение рабочих мест, при котором полуфабрикат (изделие) перемещается по агрегату в одном направлении, называется линией процесса.

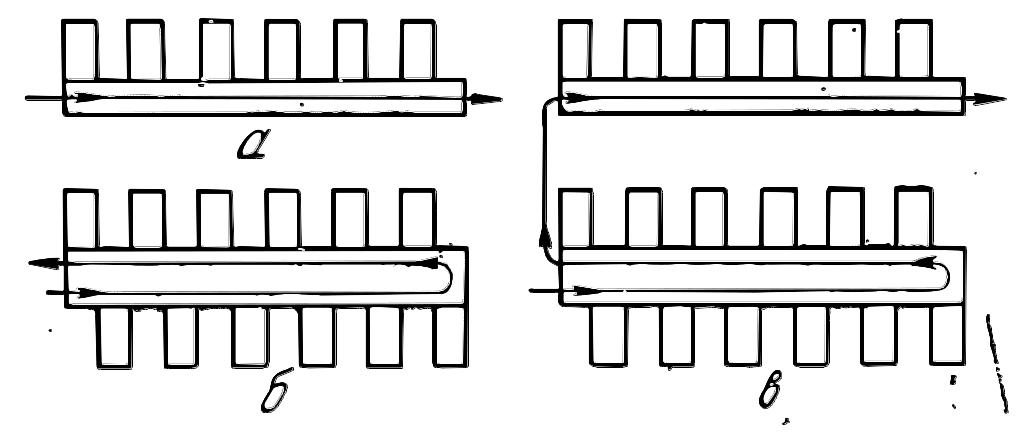

В однолинейном процессе расположение рабочих мест обеспечивает движение изделий вдоль агрегата только в одном направлении (рис. 2а).

В многолинейных процессах направление движения изделий неоднократно меняется на противоположное (рис. 2б, 2в).

При четном числе линий запуск и выпуск изделий происходит с одной стороны агрегата.

Рисунок 2 – Схемы потоков:

а) однолинейного;

б) двухлинейного;

в) трехлинейного.

Одна линия процесса может быть с 1 или 2-мя рядами рабочих мест. На рис. 2а представлена схема однолинейного однорядного потока, на рис. 2б – двухлинейного двухрядного.

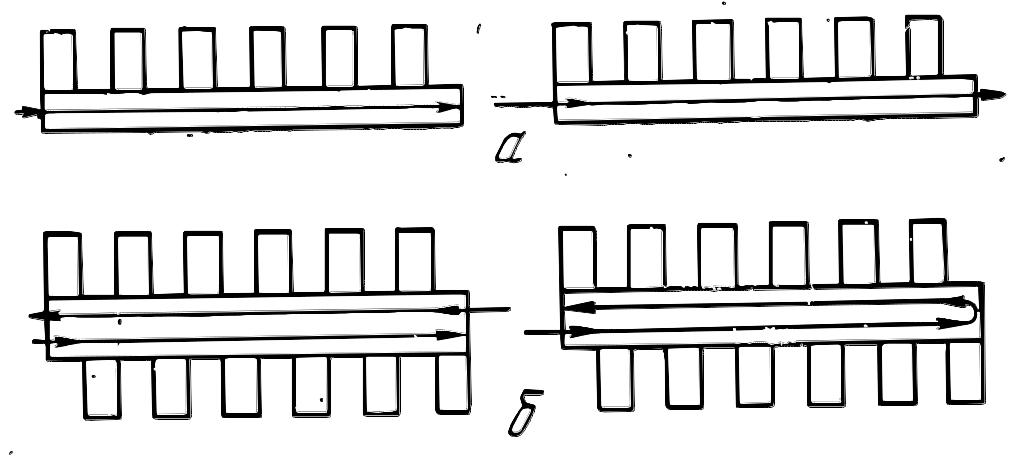

Движение полуфабриката также может быть зигзагообразным и смешанным. На рис. 3а изображен однолинейный двухрядный поток, на рис. 3б – трехлинейный четырехрядный.

Линии процесса могут иметь разрыв (рис. 4).

Рисунок

4 – Схема потока с разрывом линии

обработки

Рисунок 3 – Схемы потоков

а) с зигзагообразным движением

изделий;

б) со смешанным движением изделий

2.9 Характеристика потоков по способу внутрипроцессного

транспортирования полуфабрикатов

В технологических потоках швейных цехов существует два вида транспортирования полуфабрикатов – конвейерный и неконвейерный.

2.9.1 Конвейерное транспортирование полуфабрикатов

Для механизированной передачи полуфабрикатов применяются конвейеры различной конструкции. Они классифицируются по ряду признаков:

по создаваемому ритму работы потока (со строгим и свободным ритмом);

по виду транспортирующего органа (ленточные, цепные, винтовые);

по виду устройства, несущего полуфабрикаты (с ячейками, коробками, тележками и др.);

по расположению осей приводных и натяжных барабанов (горизонтально- и вертикальнозамкнутые);

по характеру движения транспортирующего органа (непрерывного и периодического действия);

по количеству рядов рабочих мест (однорядные и двухрядные);

по количеству линий движения полуфабрикатов (одно- и двухлинейные).

Конвейеры, создающие строгий ритм работы потока

Строгий ритм работы создают конвейеры, скорость движения которых увязана с тактом потока. При этом несущее полуфабрикаты устройство за время, равное такту потока, перемещается от одного рабочего места к другому (соседнему).

Опыт работы отечественных и зарубежных швейных предприятий свидетельствует о том, что использование конвейерных установок, создающих строгий ритм работы, во всех секциях потоков при изготовлении любых видов изделий является нецелесообразным. Причина тому – строгий ритм работы и поштучное питание, недостатки которых преобладают над преимуществами.

Конвейеры, создающие свободный ритм работы потока

Свободный ритм работы потока создают конвейеры, скорость движения которых не увязана с тактом потока. Они не являются регуляторами ритма потока, а служат лишь для механизированной передачи полуфабрикатов. Такие конвейеры осуществляют автоматическую доставку (адресование) полуфабрикатов на рабочие места. В зависимости от конструктивного исполнения они могут работать в одном из двух режимов: диспетчер – операция – операция (ДОО) и диспетчер – операция – диспетчер (ДОД).

Работа в режиме ДОО осуществляется следующим образом: диспетчер раскладывает детали кроя в несущие устройства пачками или поштучно. При этом в каждом устройстве размещается полный комплект деталей, необходимых для одного изделия (при поштучном питании) либо для пачки изделий (при пачковом питании). В результате процесс обработки изделий может происходить без “дозаправки” несущих устройств. Адресование полуфабрикатов производится на те рабочие места, на которых начинается обработка соответствующих узлов. После выполнения операций рабочие адресуют полуфабрикаты на следующие рабочие места в соответствии с технологической последовательностью выполнения операций.

В режиме ДОД работа ведется пачками. В начале работы диспетчер размещает на несущие устройства детали, необходимые для выполнения операций на одном рабочем месте. После выполнения операций каждый исполнитель адресует обработанные полуфабрикаты диспетчеру для “дозаправки”. Диспетчер добавляет в несущие устройства детали и полуфабрикаты, необходимые для обработки на следующем рабочем месте, и снова отправляет их рабочим.

В отдельных случаях может использоваться отдельный комбинированный режим “ДОО + ДОД”. В этом случае адресованное исполнителю несущее устройство после выполнения операции может адресоваться на другие операции до момента возникновения необходимости “дозаправки” его другими деталями и полуфабрикатами.

Свободный ритм достигается в таких потоках путем создания на каждом рабочем месте запаса кроя и полуфабрикатов. Запас может образоваться как при пачковой, так и при поштучной системе питания.