- •Введение

- •Классификация способов упрочнения

- •I. Варианты упрочнения, реализуемые на основе дислокационных механизмов:

- •Дисперсионное и дисперсное упрочнение

- •Дисперсное упрочнение

- •Зернограничное упрочнение

- •Деформационное упрочнение

- •Список литературы

- •Оглавление

- •Курсовая работа по дисциплине «Физико-химия материалов и покрытий» на тему: «Дислокационные методы упрочнения материалов»

Дисперсионное и дисперсное упрочнение

Частицы избыточных фаз могут еще более существенно, чем растворенные атомы, влиять на пластическую деформацию во всем интервале гомологических температур. Обычно в сплавах они находятся в окружении матрицы – твердого раствора на базе основного металла – и являются эффективными барьерами для скользящих в матрице дислокаций.

Дисперсные смеси можно создать двояким образом:

а) закалкой и старением;

б) методами порошковой металлургии.

Соответственно, упрочнение, достигаемое за счет выделения дисперсных включений в процессе термообработки называется дисперсионным, а за счет введения дисперсных частиц в исходную шихту, последующего формования и спекания – дисперсным.

Несмотря на это, механизмы торможения дислокаций при пластической деформации для данных вариантов упрочнения общие. Некоторые особенности состоят в различии межфазных границ «частица-матрица».

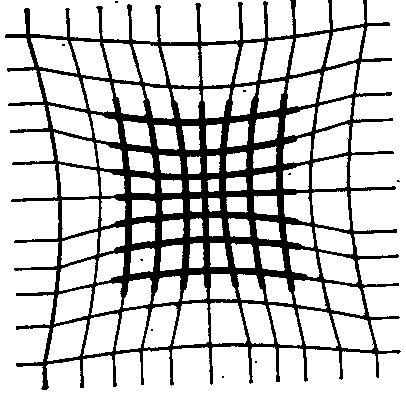

В дисперсионноупрочненных материалах эта граница может быть когерентной, полукогерентной и некогерентной (рис.8, а, б, в). В дисперсноупрочненных материалах межфазная граница всегда некогерентна. Отличия данных типов межфазных границ:

- когерентная граница наблюдается между фазами, имеющими одинаковые типа решеток с близкими параметрами, сопряжение полное;

- полукогерентная граница возникает в случае частичного сопряжения решеток, для полного сопряжения необходимо ввести дислокации;

- некогерентная граница возникает между фазами с различным типом решетки, параметром. Для сопряжения требуется переходная решетка и зернограничные дислокации

а б в

Рис. 8

Оптимальные (с точки зрения торможения дислокаций) условия: расстояния между частицами <0,1 мкм, размер частиц <0,01 мкм.

Когда при равномерном распределении частиц в объеме сплава движущаяся дислокация встречается с частицей, существуют две возможности: перерезание частицы и обход частицы дислокацией (механизм Орована). Реализуется тот процесс, для протекания которого необходимо наименьшее напряжение.

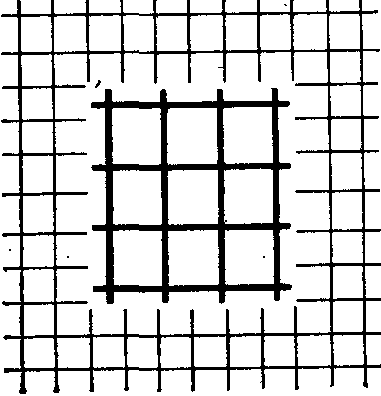

Перерезание частиц. Модельное представление (рис. 9) предусматривает два предположения: а) дислокации негибкие, б) частицы сферические.

Рис.9. Перерезание частиц дислокацией

Дополнительные напряжения, необходимые для перерезания частицы:

=Ed/bD,

где Е – энергия вновь образующейся поверхности, возникающей в результате перерезания; D – расстояние между двумя частицами; d – диаметр круга, возникающего в результате среза частицы; b – вектор Бюргерса.

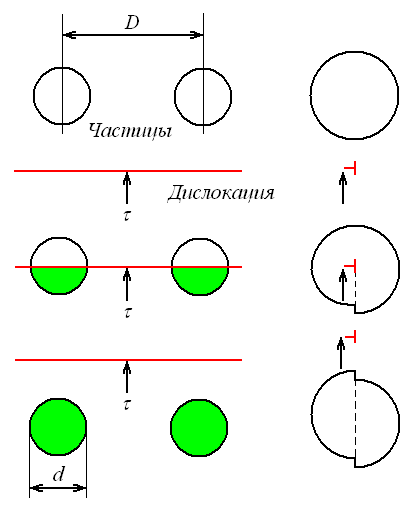

Механизм Орована. Если частицы представляют собой непреодолимое препятствие, то в процессе пластической деформации линия дислокации изгибается (рис. 10).

Необходимое для осуществления этого процесса дополнительное напряжение определяется по формуле

доп=Gb/(D—d), D>>d.

Обычно действует в случае частиц порядка 0,05 мкм. Отсюда следует, что чем плотнее- расположены частицы, тем больше они противодействуют движению дислокаций (труднее ей прогнуться и обогнуть частицу).

Рис. 10. Огибание частиц дислокацией Рис. 11. Перерезание частицы с образованием по Оровану парных дислокаций

Перерезание частицы с образованием парных дислокаций. Частицы когерентные, упорядоченные, диаметром порядка 0,1 мкм (рис. 11). В упорядоченных частицах образованная дислокацией 1 антифазная граница устраняется дислокацией 2. Остающаяся антифазная граница между дислокациями 1 и 2 пытается стянуть обе дислокации. При этом увеличивается также сила отталкивания при сближении дислокаций. В равновесии эти силы приблизительно равны.

Критерии механизмов:

доп < – механизм Орована

доп = – переходное состояние между двумя механизмами.

доп > – механизм перерезания.

Факторы, затрудняющие перерезание и обход частиц.

Влияние поля напряжений на поверхности раздела частица—матрица. Когда на поверхности раздела матрица – частица возникает напряженное состояние, то требуется дополнительное напряжение для продвижения дислокаций. Причинами повышенных напряжений на поверхности раздела матрица – частица могут быть:

а) в случае когерентных частиц – различие в объемах ячейки матрицы и частиц;

б) в случае некогерентных частиц – разница в решетках и в коэффициентах теплового расширения между матрицей и частицами, что приводит к возникновению напряжений при охлаждении, например после горячей деформации.

Возникновение противодействующих напряжений от скопления дислокаций у частиц. При увеличении степени деформации механизм Орована становится недостаточным для описания процессов взаимодействия дислокаций с частицей. Развитию скольжения препятствует напряжение k от скопления дислокаций около частицы, направленное против (рис. 12).

Рис.12. Скопление дислокаций у частицы

Поэтому для преодоления противодействия от скопления дислокаций возле частицы напряжение должно увеличиться на Δ.

Иногда головная дислокация в скоплениях у частицы (принимая во внимание то, что линии дислокаций гибкие) огибает частицу с образованием вокруг нее дислокационного кольца. При этом скольжение других дислокаций еще больше затрудняется и прочность повышается.

Рассмотрим теперь отдельно способы дисперсионного и дисперсного упрочнения на конкретных примерах.

Дисперсионное упрочнение легированной стали

При отпуске закаленной легированной стали протекают два противоположных процесса: разупрочнение вследствие распада мартенсита и упрочнение в результате выделения дисперсных частиц специальных карбидов. Дисперсные карбидные частицы повышают прочностные характеристики стали, так как являются эффективными препятствиями на пути движения дислокаций. Эффективность упрочнения обусловливается количественным соотношением процессов разупрочнения и упрочнения.

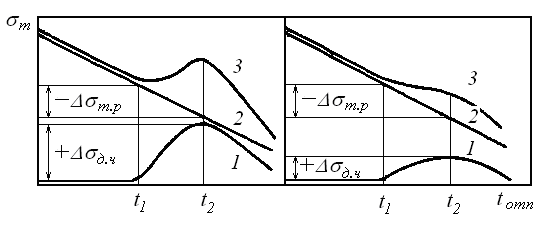

На рис. 13 приведена схема, иллюстрирующая соотношение процессов разупрочнения и упрочнения при отпуске легированного карбидообразующими элементами мартенсита. Если повышение прочности |+д.ч| в результате выделения дисперсных частиц карбидов (рис. 13, кривая 1) превышает разупрочнение |-т.р| твердого раствора при отпуске (рис. 13, кривая 2) при повышении температуры от t1 до t2, то суммарное изменение прочности стали (рис.13, кривая 3) будет характеризоваться наличием пика повышения прочности. Для приведенного случая при температуре отпуска t2|+д.ч| > |-т.р|. Если эффект упрочнения будет меньше, чем эффект разупрочнения, т. е. |+д.ч| < |-т.р|, то на суммарной кривой изменения прочности пика не будет, а будет лишь наблюдаться замедление процесса разупрочнения.

а) б)

Рис. 13. Изменение прочности из-за выделения дисперсных карбидных частиц (1), вследствие распада мартенсита (2) и суммарное (3) при отпуске закаленной стали: а – |+д.ч| > |-т.р|, б – |+д.ч| < |-т.р|

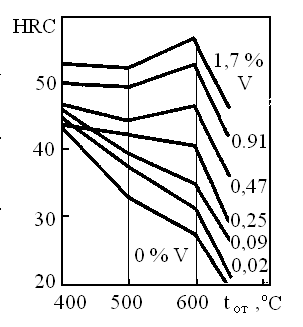

Для дисперсных частиц определенного фазового состава соотношение между упрочнением и разупрочнением, т. е. результирующая прочность, будет зависеть от содержания легирующего элемента, образующего дисперсную упрочняющую фазу. Чем больше такого элемента выделяется в виде дисперсной фазы, тем больше упрочнение преобладает над разупрочнением. На рис. 14 показано влияние содержания ванадия на твердость стали 40 после закалки и отпуска. В стали без ванадия упрочнение благодаря выделению карбида ванадия отсутствует, т. е. VC =0. При 0,25% V |+VC||-M| и на соответствующей кривой после отпуска при 500-600°С наблюдается почти горизонтальная линия. При больших содержаниях ванадия (0,47; 0,9 и 1,7%) |+VC|>|-M| на кривых наблюдается повышение прочности, которое называют пиком вторичной твердости.

Минимальная концентрация карбидообразующего элемента, при которой упрочнение преобладает над разупрочнением, зависит от содержания углерода и типа образуемого карбида. Так, в низкоуглеродистой стали (0,1-0,15 % С) пик вторичной твердости появляется при 0,1-0,2 % V или 0,08-0,12 % Nb, или 2,5-3,0 % Сr.

Из приведенных примеров видно, что для разных содержаний элементов, образующих дисперсную упрочняющую фазу, кривые изменения прочности однотипны. Они различаются только тем, что при большом количестве дисперсных частиц на кривых наблюдается максимум вторичной твердости, а при малом количестве его нет, но при этом происходит замедление падения прочности. В первом случае явление повышения прочности обычно характеризуют термином дисперсионное твердение, а во втором – термином дисперсионное упрочнение. Термин «дисперсионное упрочнение» является более общим, так как применим к процессам, при которых выделяется любое количество дисперсных упрочняющих частиц, тогда как термин «дисперсионное твердение» – лишь к процессам с таким количеством частиц, при котором появляется пик вторичной твердости.

Рис. 14. Влияние температуры отпуска иа твердость стали 40 с разным содержанием ванадия

Дисперсионное упрочнение при отпуске протекает в сталях, легированных сильными карбидообразующими элементами: Cr, Mo, W, V, Nb, Ti, Zr, а также в сталях, в которых упрочняющими фазами являются также нитриды и интерметаллиды.

Необходимо отметить, что пик вторичной твердости может быть обусловлен и превращением при отпуске остаточного аустенита в мартенсит (вторичная закалка).

Зачастую пик вторичной твердости может быть обусловлен и дисперсионным упрочнением и вторичной закалкой. Такое явление наблюдается, например, при отпуске быстрорежущих сталей.