- •Для выполнения курсового проекта по дисциплине

- •Введение

- •1. МодернИзация судовой дизельной установки и ее описание

- •Построение поля спецификационных режимов

- •3. Описание мероприятий по обеспечению эффективной технической эксплуатации топливной аппаратуры дизеля

- •3.1.Форсунки двигателей ман-бв l-мс

- •3.2. Система vit двигателей ман-б.В. L-mc

- •3.3. Проверка и регулирование форсунок

- •4. Разработка таблицы параметров функционирования дизеля

- •5. Анализ типовых отказов, причины возникновения и методы их устранения

- •6.2.Влияние регулировочных, конструктивных и эксплуатационных параметров на экологию и экономичность дизеля

- •Библиографический список

- •На курсовой проект

- •Содержание

3.3. Проверка и регулирование форсунок

Техническое состояние форсунок определяет надежность и экономичность работы двигателя. Снижение плотности и неудовлетворительное распыливание приводят к неполному сгоранию топлива и дымлению на выхлопе, сгорание переходит на линию расширения, что вызывает перегрев цилиндро-поршневой группы и пригорание выхлопных клапанов. Следствием попадания струй плохо распыленного топлива на головки поршней является их прогорание.

С рок

службы распылителей форсунок современных

двигателей обычно лежит в пределах 5-10

тысяч часов, по истечении этого времени,

как правило, требуется их замена или

ремонт. Рекомендуется в пределах этого

срока через 2-4 тысячи часов осуществлять

периодические проверки состояния

форсунок, включающие:

рок

службы распылителей форсунок современных

двигателей обычно лежит в пределах 5-10

тысяч часов, по истечении этого времени,

как правило, требуется их замена или

ремонт. Рекомендуется в пределах этого

срока через 2-4 тысячи часов осуществлять

периодические проверки состояния

форсунок, включающие:

• Оценку состояния сопловых отверстий на отсутствие в них коксовых отложений и износ (измерение диаметра),

• Проверку на плотность и отсутствие подтеканий,

• Проверку и регулирование давления открытия иглы,

• Проверку и, если возможно, регулирование величины ее хода. Перечисленные проверки и необходимые регулировки производятся в приспособленном для этого помещении и с использованием специального опрессовочного стенда.

Рис. 3.5. - Стенд для опрессовки

Проверочные операции

После снятия форсунки с двигателя ее сопловый наконечник следует прежде всего проверить на наличие коксовых отложений. Их присутствие является свидетельством подтекания топлива через коническое уплотнение иглы как следствие потери его плотности, так и поломки пружины. К особенно интенсивному коксованию вплоть до закупорки части сопловых отверстий приводит перегрев распылителя.

Засорение сопловых отверстий обычно сопровождается появлением резких ударов в форсуночной трубке и ее нагревом вследствие повышения давлений впрыскивания из-за роста сопротивления истечению топлива из сопла. Засоренные сопловые отверстия прочищаются сверлом, диаметр которого на 0,025 мм. меньше диаметра отверстий. Замер диаметра отверстий осуществляется специальным калибровочным сверлом. Увеличение диаметра допустимо не более, чем на 10%. В противном случае увеличивается размер распыливаемых капель топлива, ухудшается их сгорание и увеличивается их дальность полета, приводящая к попаданию струй топлива на стенки цилиндра и головки поршней.

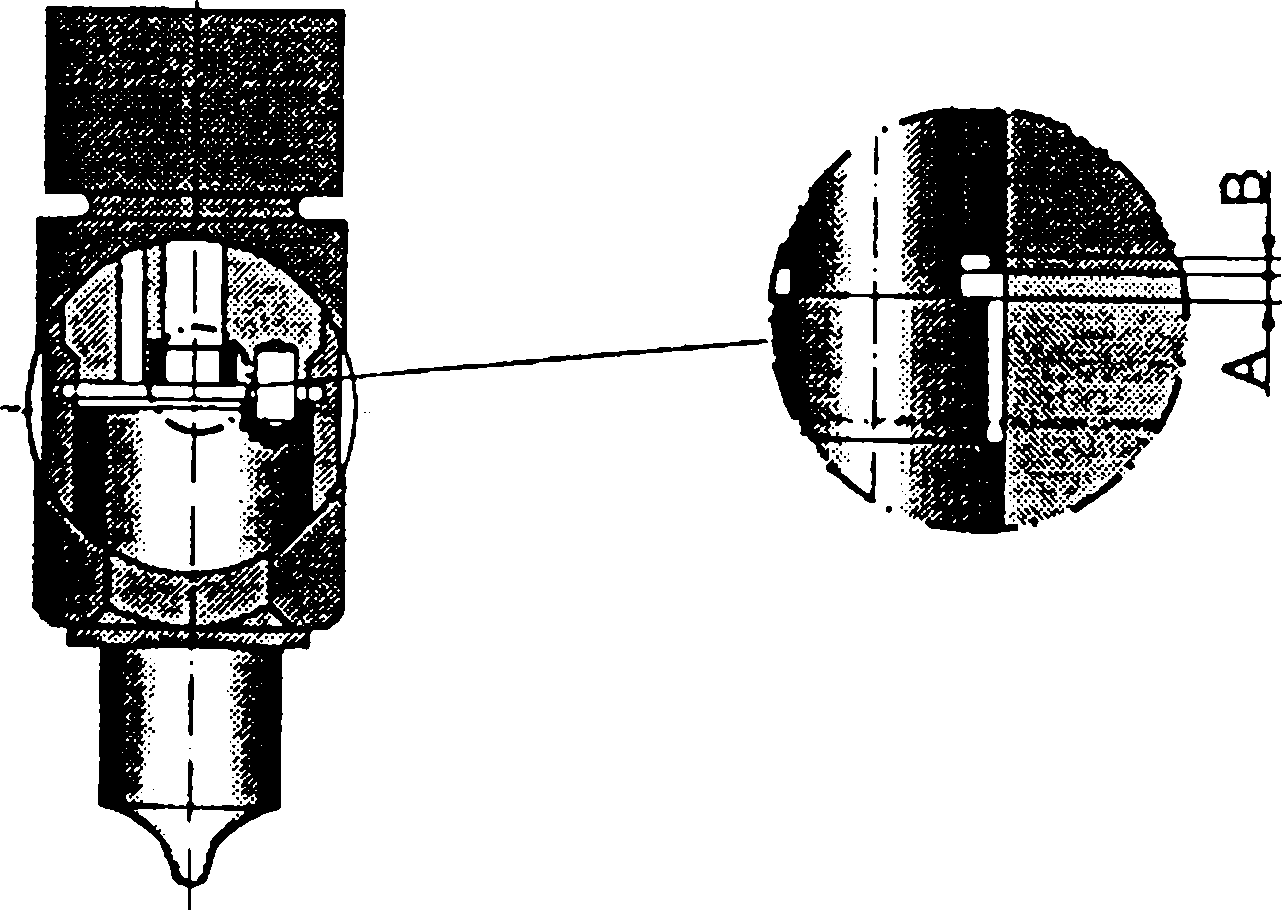

Рис. 3.6. - Ход иглы.

Перед последующими испытаниями сопловый наконечник со всей аккуратностью должен быть очищен латунной щеткой. После разборки и промывки деталей оценивается состояние рабочих поверхностей иглы и ее направляющей - натиры и следы задиров недопустимы - распылитель подлежит замене. Наличие на конусе иглы и ее седла следов неплотной посадки и наклепа потребует притирки. При хорошем состоянии рабочих поверхностей иглы и направляющей последняя, будучи смазанной дизельным топливом, должна плавно опускаться вниз при положении распылителя под углом 45°. Быстрое падение будет свидетельствовать о потере плотности пары.

Ход иглы, высота ее подъема при открытии лимитирована, так как при большой величине хода динамические удары при посадке приводят к образованию наклепов на посадочном конусе и потере его плотности. Ход проверяется путем измерений величин А и В (рис. 3.6). Величина хода

X = А + В не должна превышать установленный производителем размер на 0,05 мм.

Проверка давления открытия иглы и плотности форсунки осуществляется на опрессовочном стенде. Путем медленной прокачки форсунки и наблюдая за показаниями манометра, определяют давление открытия. Последнее не должно быть ниже установленного на 2 МПа.

В противном случае регулируют затяг пружины или под пружину иглы подкладывают шайбы. Форма струй у всех отверстий должна быть одинаковой, неодинаковость свидетельствует о их засорении и требует прочистки. Для проверки плотности посадочного конуса иглы поднимают давление на 2 МПа ниже установленного заводом давления открытия иглы и удерживают его постоянным, одновременно наблюдая за состоянием кончика сопла. В течение 10 с на нем не должно образовываться капель, увлажнение допустимо.

Для проверки плотности пары игла-иаправляющая также поднимают давление до ранее упомянутой величины и, если оно падает на 5 МПа ранее, чем за 3 с, то это свидетельствует о потере плотности распылителя и он подлежит замене. Время падения свыше 20 с свидетельствует о загрязнении иглы. Обычно это отложения лака, которые могут быть очищены лишь с применением растворителей, но не механически.

Нарушения работоспособности топливной аппаратуры.

Как уже отмечалось, состояние топливной аппаратуры определяет работоспособность двигателей, их надежность и экономичность. Однако, по числу отказов и нарушений в работе дизеля топливная аппаратура занимает первое место и это определяется сложностью конструкции, наличием большого числа прецизионных элементов, притираемых сопряжений, работающий в условиях больших механических, гидродинамических и тепловых нагрузок. Немаловажное значение имеют и жесткие требования по обеспечению высоких давлений впрыска (до 1800 бар), качества распыливания и соблюдения заданных фаз топливоподачи. Существенное влияние на работоспособность оказывает качество топлива, эффективность его очистки от загрязняющих примесей и воды, низкий уровень технического обслуживания аппаратуры, в первую очередь, несоблюдение требований чистоты при переборках и монтаже, несоблюдение заводских инструкций по регулировке.

Потеря плотности плунжерных пар.

Происходит вследствие износа прецизионных поверхностей. Причинами износа могут быть - работа на топливе с механическими частицами, попавшими в топливо со стенок топливопроводов и цистерн в виде кусочков окалины и продуктов коррозии металла. Особенно интенсивный износ вызывает коррозия рабочих поверхностей, вызываемая попаданием в топливо забортной воды и наличие в нем сернистых соединений в виде дисульфидов. Потеря плотности сопровождается падением давлений впрыска, ухудшением качества сгорания топлива, потерей мощности и экономичности двигателей, ростом тепловых нагрузок ЦПГ.

Прихваты и зависания плунжеров топливных насосов (ТН).

При прихватах плунжер периодически зависает во втулке, подача топлива периодически прекращается и это видно по появлению неравномерности работы двигателя (стрелка тахометра колеблется). При зависании плунжера, его заклинивании во втулке, когда пружина плунжера не в состоянии вернуть его в исходное положение (в НМТ), подача топлива в цилиндр прекращается. Температура выпускных газов в рассматриваемом цилиндре падает, а в остальных цилиндрах несколько увеличивается, т.к. регулятор числа оборотов для сохранения оборотов двигателя увеличивает подачу топлива на эти цилиндры.

Основной причиной зависания является попадание в ТН грязи и воды из-за плохой работы сепараторов и порванных фильтров тонкой очистки. Способствует также взбалтывание отстоя в расходных цистернах при качке судна. В этой связи рекомендуется периодически подкачивать топливо в цистерны не допуская его падения до нижней отметки. Чистота поступающего в двигатель топлива, эффективность работы средств очистки, являются важнейшими факторами работы ТН и форсунок.

Периодическое прихватывание плунжеров возможно из-за сокращения зазоров во втулках с ростом температур пары при переходах на работу с топливом с высокой температурой подогрева. Часто отмечаются зависания плунжеров ТН и игл форсунок при работе на "сухих"дизельных топливах, вязкость которых ниже 2 сСт при 200 С. Смазывающая способность таких топлив низкая, растут трение и температуры.

Трещины в корпусах ТН.

В корпусах ТН иногда появляются трещины, возникающие вследствие тепловых напряжений при переходе с горячего (1200-1500 С) тяжелого топлива на холодное дизельное. Причинами трещин могут быть также механические напряжения при неравномерном обжатии шпилек крепления элементов корпуса при переборке ТН. Отмечались случаи, в частности в ТН двигателей Зульцер, при недостаточном подогреве тяжелого топлива перед двигателем. Высокая вязкость предопределяет рост давлений впрыска, а отсюда и рост механических нагрузок. Этому также может способствовать закоксовывание сопловых отверстий форсунки.

Нарушение работоспособности клапанов ТН.

Часто это выражается в потере плотности посадки клапана на седло, что может привести к нарушению фаз и величины подачи топлива. Причина — износ притертых поверхностей. Нередки случаи поломки пружин клапанов. Обычно трещины возникают в зоне первых двух витков и связано это с перекосом в плоскости посадки пружины. Не исключается и технологический брак пр и изготовлении пружины. Поэтому важно использовать пружины только фирменные.

Неисправности форсуночных (нагнететельных) топливопроводов.

Проявляются в виде трещин и свищей, возникающих в стенках труб и, особенно, в местах приварки ниппельных соединений, как результат высоких гидродинамических нагрузок при резком росте давлений впрыска и механических нагрузок при вибрациях трубок. Появление трещин может сопровождаться попаданием струи вырывающегося топлива на горячие поверхности выхлопного коллектора и пожаром. Подобные случаи, к сожалению, приводили к серьезным последствиям вплоть до человеческих жертв. Сегодня все классификационные общества требуют форсуночные трубки помещать в специальные кожуха, состоящие из эластичной металлической трубы с оплеткой. На всем протяжении образуется канал, по которому прорвавшееся топливо стекает в сторону насоса и стекает в специальный бачок, оборудованный сигнализатором уровня, оповещающего вахту о разрыве топливной трубки.

Неисправности распылителей форсунок.

Зависание игл происходит в верхнем (открытом) ее положении и вызывается плохой очисткой топлива и его обводнением. При коррозии иглы на ее поверхности появляются коричневые пятна, затем темнеющие и переходящие в сплошное темное поле. После почернения зависание иглы неизбежно. Признак зависания иглы - нагрев форсуночного топливопровода и повышение температуры выхлопных газов. Прорывающиеся через иглы газы могут попасть в ТН, тогда срывается подача топлива в цилиндр и температура газов падает.

Другой причиной зависания иглы может быть перекосы при перетяге шпилек крепления форсунки в крышке цилиндра или чрезмерном затяге гайки крепления распылителя.

Износ запорного конуса иглы вызывается эрозией под действием движущегося с большой скоростью потока топлива в щели под конусом иглы. Результат- потеря плотности посадки иглы, подтекание форсунки, что, в свою очередь, приводит к коксованию топлива в распыливающих отверстиях и их полному закупориванию. Признаком закупорки части сопловых отверстий является появление резких ударов в форсуночном топливопроводе, его нагрев, падение давления сгорания и рост температуры выхлопных газов в связи с ухудшением сгорания топлива.

Изнашивание сопловых отверстий вызывается эрозионным действием потока топлива, диаметр отверстий увеличивается и это приводит к более грубому распыливанию топлива. Максимально допустимое увеличение диаметра - 10%.

Износ пары игла-направляющая является естественным процессом и вызывается повышенным трением при грязном и обводненном топливе. Степень износа оценивается по величине протечек топлива в корпус форсунки и методом опрессовывания.

Снижение жесткости и поломка пружины форсунки проявляется повышением температуры выхлопных газов и появлением нагара на распылителе. Проверка состояния пружины производится на форсуночном прессе.