- •Привод ленточного транспортера

- •Содержание пояснительной записки

- •1. Кинематический расчет привода

- •Механические характеристики сталей

- •2. Расчет зубчатых колес редуктора

- •3 8 . Предварительный расчет валов

- •4 9 . Конструирование шестерни, колеса и корпуса редуктора

- •5. Компоновка редуктора.

- •6. Расчет подшипников на долговечность

- •7 15 . Расчет шпоночных соединений.

- •8 16 . Проверочный расчет валов

- •9 17 . Подбор соединительных муфт.

- •1 18 0. Сборка редуктора, оценка технического уровня.

- •И 19 сходные данные

- •1 20 2. Список используемой литературы

6. Расчет подшипников на долговечность

Выбранные подшипники рассчитываются на долговечность по условию грузоподъемности на основе реакций в опорах.

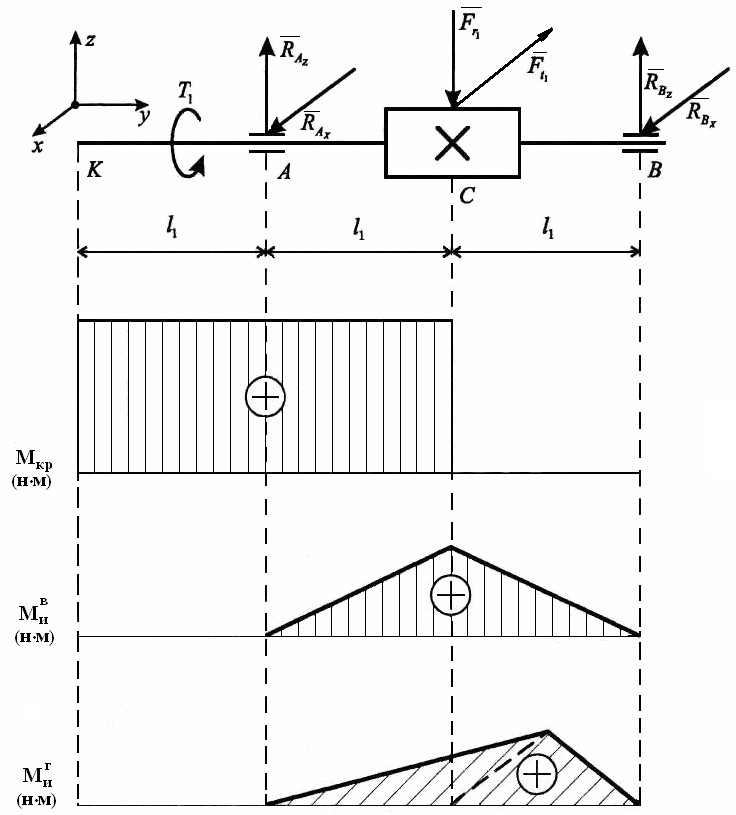

Д ля этого составляем расчетные схемы валов, определяем реакции опор, строим эпюры крутящих моментов, изгибающих моментов в вертикальной и горизонтальной плоскостях.

Ведущий вал:

Т1=…

(Н·м);

![]() =…

(н);

=…

(н);

![]() =…

(н);

=…

(н);

![]() =…

(м);

=…

(м);

а) Находим реакции опор из условий равновесия:

![]() =

=

![]() =

=

![]() =

=

![]() =

=

=

=

=

=

![]() =

=

![]() =

=

![]() …

(н);

…

(н);

![]() …

(н);

…

(н);

![]() …

(н);

…

(н);

![]() …

(н);

…

(н);

б) Строим эпюры крутящих моментов по участкам:

13![]() (К

– А)=Т1=…

(Н·м)

(К

– А)=Т1=…

(Н·м)

(А – С)=Т1=… (Н·м)

(С

– В)=

![]() ;

;

d1(м) – диаметр делительной окружности шестерни.

в) Строим эпюры изгибающих моментов в вертикальной плоскости:

![]() =0;

=0;

![]() =0;

=0;

![]() (Н·м)

(Н·м)

![]() ;

;

г) Строим эпюры изгибающих моментов в горизонтальной плоскости:

=0; =0;

![]() (Н·м)

(Н·м)

![]() ;

;

д) Устанавливаем опасную точку на ведущем валу – т.С.

Выписываем значения крутящего и изгибающих моментов для данного сечения вала.

=…

(Н·м);

![]() =…

(Н·м);

=…

(Н·м);

![]() =…

(Н·м);

=…

(Н·м);

Ведомый вал

![]()

…

(Н·м);

…

(Н·м);

![]() …

(н);

…

(н);

![]() …

(н);

…

(н);

![]() …

(м);

…

(м);

а) Находим реакции опор из условий равновесия:

14![]() =

=

![]() =

=

![]() =

=

![]() =

=

… (н); … (н); … (н); … (н);

б) Строим эпюры крутящих моментов:

(К – В)=Т2=… (Н·м)

(В – С)=Т2=… (Н·м)

(С

– А)=

![]() ;

;

d2(м) – диаметр делительной окружности колеса.

в) Строим эпюры изгибающих моментов в вертикальной плоскости:

=0;

![]() =0;

=0;

![]() (Н·м)

(Н·м)

![]() ;

;

г) Строим эпюры изгибающих моментов в горизонтальной плоскости:

=0; =0;

![]() (Н·м)

(Н·м)

![]() ;

;

д) Устанавливаем опасную точку на ведомом валу – т.С

=… (Н·м); =… (Н·м); =… (Н·м);

Проверяем пригодность выбранных подшипников по условию грузоподъемности:

![]()

![]()

![]() (кн)

– расчетная грузоподъемность

(кн)

– расчетная грузоподъемность

![]() (кн)

– табличная грузоподъемность

(кн)

– табличная грузоподъемность

![]() (н)

– реакции опор

(н)

– реакции опор

(рад/с) – угловая скорость

![]() (тыс.час) – срок службы, ресурс

(тыс.час) – срок службы, ресурс

![]() =(1,3…1,8)

– коэффициент безопасности

=(1,3…1,8)

– коэффициент безопасности

![]() =(1,0÷1,1)

– температурный коэффициент

=(1,0÷1,1)

– температурный коэффициент

При невыполнении условия грузоподъемности переходят на подшипники другой серии.

7 15 . Расчет шпоночных соединений.

Призматические шпонки под зубчатым колесом и для выходных концов валов подбираем согласно диаметра соответствующего вала по ГОСТ 23360 – 78.

Размеры призматических шпонок

по ГОСТ 23360 – 78, мм

-

Диаметр вала d

Размеры сечений шпонок

d (мм) – диаметр вала

b (мм) – ширина шпонки

h (мм) – высота шпонки

t1 (мм) – глубина паза вала

t2 (мм) – глубина паза втулки

(мм) – длина шпонки

(конструктивно)

Глубина паза

b

h

вала

t1

втулки t2

Св. 17 до 22

6

6

3,5

2,8

Св. 22 до 30

8

7

4

3,3

Св.30 до 38

Св.38 до 44

10

12

8

8

5

5

3,3

3,3

Св.44 до 50

Св.50 до 58

14

16

9

10

5,5

6

3,8

4,3

Выбранные шпонки проверяются по условиям прочности на срез и смятие по допускаемым напряжениям:

![]() (МПа);

(МПа);

![]() (МПа);

(МПа);

Усилие, действующее

на шпонку, определяем по формуле

![]() (н),

(н),

где Т(н·мм) – крутящий момент на валу; d (мм) – диаметр вала;

F1= F2= F3=

Условие прочности шпонки на срез:

![]()

Условие прочности шпонки на смятие:

![]()

При невыполнении условий прочности можно варьировать длиной шпонки.