- •2 Методика исследования

- •2.1 Определение влажности

- •2.2. Определение фракционного состава

- •2.3 Изготовление лабораторных образцов (брусков)

- •2.4 Определение плотности топливных пеллет.

- •2.5 Определение предела прочности при изгибе

- •3 Экспериментальная часть

- •3.1 Обоснование выбранного направления исследований

- •3.2 Результаты исследований и их обсуждение

2 Методика исследования

Древесные пеллеты – твердое биотопливо, которое представляет собой механически-измененную под высоким давлением биомассу.

Это экологически чистый вид топлива, который обладает высокой насыпной массой и при этом имеет высокую теплоту сгорания. Основными свойствами пеллет является их механическая прочность и насыпная плотность. Эти показатели предопределяют затраты, которые связаны с транспортировкой и хранением пеллет [1].

Исследования проводились в лабораторных условиях на кафедре ХПД БГТУ.

Древесным сырьём выступали опилки сосны, ольхи и берёзы в процентном соотношении 70%,15% и 15%

2.1 Определение влажности

Определение влажности проводили по СТБ 2027-2010.

В чистый предварительно взвешенный бюкс помещали около 5 г стружки и опилок, закрывали его крышкой и взвешивали с точностью до 0,0002 г. Затем открытый бюкс вместе с крышкой ставили в сушильный шкаф с температурой (105 ± 2)оС и выдерживали в нем до достижения древесным сырьем постоянной массы. Бюкс вынимали из сушильного шкафа, закрывали крышкой, охлаждали в эксикаторе над хлоридом кальция и взвешивали. Влажность подготовленного древесного сырья вычисляли по формуле

(2.1)

(2.1)

где Mо и М – масса бюкса с навеской соответственно до и после сушки, г; m – масса навески, г.

Влажность древесных частиц вычисляли как среднее арифметическое значение результатов трех параллельных измерений.

2.2. Определение фракционного состава

Для изготовления пеллет необходима определенная фракция. Фракционированию подвергают древесные частицы, предварительно высушенные при температуре 103±2°C (влажность не должна превышать 6%). Навеску древесных частиц в количестве около 50 г помещают на верхнее сито. Время фракционирования одной навески составляет 5 мин.

По окончании рассева сита разбирают, каждую фракцию взвешивают с точностью до 0,01. Количественное содержание фракции в навеске выражают в процентах к общей массе. Номер фракций обозначается размерами сит, между которыми она была собрана, например 10/5, 5/3 и т.д.

В лабораторных условиях кафедры химической переработки древесины технологический процесс гранулирования включал следующие стадии: подготовка древесного сырья, весовая дозировка пресс-материала; предварительного подогрева пресс-формы; загрузки пресс-материала в форму; помещения пресс-формы на нижнюю плиту пресса; смыкания пресс-формы; выдержки подготовленного древесного сырья в форме; распрессовка; извлечения

изделий из формы.

2.3 Изготовление лабораторных образцов (брусков)

Приготовление добавки (раствора альбуминового клея):

В фарфоровый стакан

емкостью 0,5л наливают 100мл воды и вносят

расчетное количество альбумина в размере

20 г. Полученную суспензию перемешивают

и выдерживают 1,5 ч для набухания. По

истечению этого времени в суспензию

вносят 5 г. Сa и выдерживают на водяной бане в течении

1,5 ч. при температуре 30оС.

Суспензию обязательно периодически

перемешивают.

и выдерживают на водяной бане в течении

1,5 ч. при температуре 30оС.

Суспензию обязательно периодически

перемешивают.

Из измельченной древесины будут изготовлены образцы в виде брусков 120х15х10.

В лабораторных условиях кафедры химической переработки древесины технологический процесс гранулирования включал следующие стадии: подготовка древесного сырья, весовая дозировка пресс-материала; предварительного подогрева пресс-формы; загрузки пресс-материала в форму; помещения пресс-формы на нижнюю плиту пресса; смыкания пресс-формы; выдержки подготовленного древесного сырья в форме; распрессовка; извлечения

Навеску пресс-материала загружают в пресс-форму, которую помещают между обогреваемыми плитами пресса. Перед загрузкой пресс-материала пресс-форма должна быть подогрета до температуры прессования.

При изготовлении топливных пеллет мы варьировали содержание альбумина.

Древесные опилки не должны содержать более 8% коры, 5% гнили и 0,5% минеральных примесей. Содержание в древесных опилках металлических примесей, обнаруживаемых при визуальном осмотре, не допускается.

В древесных опилках не допускается более 10% мелких древесных частиц, прошедших через сито с отверстиями диаметром 1 мм, и более 5% крупных, оставшихся на сите диаметром 30 мм.

Для древесных опилок преобладающими являются размеры древесных частиц, прошедших через сита с отверстиями размером 3 и 2 мм, что соответствует фракции 3/1, доля которой составляет 51,72-76,8%. Данная фракция является рекомендуемой для получения топливных пеллет с высокими физико-механическими свойствами.

Пресс-форма на гранулы позволяет одновременно получать 4 образца. Навеску сырья загружали в пресс-форму, которую закрывали и помещали между обогреваемыми плитами пресса. Перед загрузкой сырья пресс-форма должна быть подогрета.

Прессование образцов вели по режиму, представленному в таблице 2.1.

Таблица 2.1 – Режим прессования лабораторных образцов

Наименование параметра |

Значение |

Температура, °C |

120-140 |

Давление, Мпа |

80 |

Время, мин |

15 |

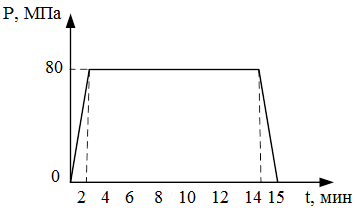

Прессование образцов вели согласно диаграмме прессования, представленной на рисунке 2.1.

Рисунок 2.1 – Диаграмма прессования топливных брикетов

Время выдержки исчисляют с момента подачи давления. По истечении технологической выдержки размыкают плиты пресса, извлекают пресс-форму, с помощью специального разъемника раскрывают ее и извлекают бруски.

Усилие прессования рассчитали исходя из удельного давления прессования, площади и количества прессуемых изделий по формуле:

Р =0,01∙ Руд ∙ F ∙1,15, (2.2)

где Руд – удельное давление, МПа;

F – площадь прессуемого образца, м2;

1,15 – коэффициент, учитывающий изменение размеров образца при прессовании.

Р =0,01∙ 4 ∙ 80 ∙ 120∙10-1 ∙15 ∙10-1 ∙1,15 = 16,6 кН

Время выдержки исчисляли с момента подачи давления.

По истечении технологической выдержки разомкнули плиты пресса, извлекли пресс-форму, с помощью специального разъемника раскрыли ее и извлекли бруски.