ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ЧУВАШСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

Кафедра «РМ и ТКМ»

Расчетно-пояснительная записка

к курсовому проекту по предмету «ОТП и РА»

Тема: «Разработка техпроцесса изготовления кронштейна отводки»

Студент:

Заочной формы обучения

инж. фак.

5 Курса Тимеруков и.М.

Проверил: Семенов А. В.

Чебоксары 2013

Оглавление

Оглавление

1. Введение…………………………………………………………………………………….2

1. Задание………………………………………………………………..…………………….3

1. Выбор производства………………………………………………………………….4

2. Выбор заготовки………………………………………………………………………..4

3. Выбор плана обработки……………………………………………………..……..6

4. Выбор оборудования и оснастки……………………………………………….7

5. Выбор режимов резания…………………………………………………………….9

Введение

Темой курсового проекта является разработка технологического процесса детали с применением станков ЧПУ, разработка средств автоматизации технологического процесса и выполнение исследования на технологическую тему. Тема проекта представляется вполне актуальной. Это подтверждается тем, что проектирование технологии позволяет на практическом уровне, а следовательно, и более глубоко изучить методы машиностроения, познакомиться со станками, инструментами, приспособлениями.

Так как кронштейн отводки является распространенной и типичной деталью, для изготовления которой применяются практически все основные виды обработки металла резанием, это так же положительно влияет на учебную функцию курсового проекта.

Подшипник является распространенной и достаточно ответственной деталью машин, механизмов, приборов и других устройств. Высокие требования к изготовлению подшипников по точности, по прочности и по эксплуатационным характеристикам обеспечиваются использованием качественной технологической оснастки и инструмента. Поэтому проектирование и изготовление деталей типа кронштейн отводки и других приспособлений требует серьезной комплексной проработки на всех стадиях процесса производства.

Задание

На

курсовую работу по технологии

сельскохозяйственного машиностроения

студента 5 курса инженерного факультета

заочной формы обучения по специальности

автомобили и автомобильное хозяйство

На

курсовую работу по технологии

сельскохозяйственного машиностроения

студента 5 курса инженерного факультета

заочной формы обучения по специальности

автомобили и автомобильное хозяйство

Студент Тимеруков И.М 4-7

Факультет инженерный

Разработка технологического процесса механической обработки детали «Кронштейн отводки» при годовом выпуске 10 деталей.

1) Производство - единичное (индивидуальное), форма выполнения - маршрутно-операционный процесс.

2) Выбор заготовки.

Материал

заготовки известен по заданию  СЧ

180

НВ = 197 [7, с.100]

СЧ

180

НВ = 197 [7, с.100]

Сравнительная характеристика методов получения заготовки.

Для обоснования метода получения заготовки составим таблицу, в которой приведем характеристику двух близких методов – литье в кокиль и литье в песчанные формы.

Таблица 2. Сравнительная характеристика методов получения заготовки.

Характеристика методов |

|

Методы получения заготовок |

|

|

Литье в песчаные формы |

Литье в кокиль |

|

|

Качественные и количественные показатели методов |

||

Достигаемая точность |

6 - 14 класс |

4 – 11 класс |

|

Шероховатость поверхностей заготовки |

Rz 160 |

Rz 100 |

|

Величина припусков |

2 - 14 мм |

1,5 – 8 мм |

|

Область применения: -по материалу

-по размерам и массе

-по типу производства |

Сталь, чугун, цветные металлы и сплавы

Крупные и средние отливки до 70 тонн

Серийное производство |

Сталь, чугун, цветные металлы и сплавы

Фасонные отливки (поршни, корпуса, диски, коробки подач, салазки), до 7 тонн

Крупносерийное и массовое производство |

|

Производительность метода |

30-50% выход годного литья |

40 – 50% выход годного литья |

|

После сравнения методов получения заготовки делаем вывод, что наиболее целесообразен – метод получения заготовки – литье в кокиль.

Характеристика выбранного метода получения заготовки. Литье в кокиль.

При литье в кокиль отливки получаются путем заливки расплавленного металла в металлические формы – кокили. По конструкции различают кокили: вытряхные, с вертикальным разъемом, с горизонтальным разъемом.

Полости в отливках оформляют песчаными, оболочковыми или металлическими стержнями. Кокили с оболочковыми и песчаными стержнями используют для получения отливок сложной конфигурации из чугуна, стали и цветных сплавов.

Для удаления воздуха и газов из полости формы по плоскости разъема кокиля выполняют вентиляционные каналы. Отливки из рабочей полости удаляют выталкиванием. Заданный тепловой режим литья обеспечивает система подогрева и охлаждения кокиля.

Рабочую поверхность кокиля и металлических стержней очищают от ржавчины и загрязнений. Затем на рабочую поверхность кокиля наносят теплозащитные покрытия для предохранения его стенок от воздействия высоких температур заливаемого металла, для регулирования скорости охлаждения отливки, улучшения заполнения кокиля, обеспечения извлечения отливки.

Заливку металла осуществляют разливочными ковшами или автоматическими заливочными устройствами. Затем отливки охлаждают до температуры выбивки, составляющей 0,6 – 0,8 температуры солидуса сплава, и выталкивают из кокиля. После этого отливки подвергают отрубке, очистке и в случае необходимости – термической обработке.

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины и автоматические кокильные линии изготовления отливок. Кокильное литье применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенок 3 – 100 мм, массой от нескольких десятков граммов до нескольких сотен килограммов.

При литье в кокиль сокращается расход формовочной и стержневой смесей. Затвердевание отливок происходит в условиях интенсивного отвода теплоты от залитого металла, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок полученных в песчаных формах. Кокильные отливки имеют высокую геометрическую точность размеров и малую шероховатость поверхности, что снижает припуски на механическую обработку вдвое, по сравнению с литьем в песчаные формы. Этот способ литья высокопроизводителен.

Но

существуют недостатки кокильного литья:

высокая трудоемкость изготовления

кокилей, их ограниченная стойкость,

Но

существуют недостатки кокильного литья:

высокая трудоемкость изготовления

кокилей, их ограниченная стойкость,

трудность изготовления сложных по конфигурации отливок.

,

т. к. верхний диаметр не обрабатывается,

т. к. не имеет ответственных поверхностей,

следовательно припусков на механическую

обработку нет, выбираем допуск IT14.

,

т. к. верхний диаметр не обрабатывается,

т. к. не имеет ответственных поверхностей,

следовательно припусков на механическую

обработку нет, выбираем допуск IT14.

,

где

,

где

-

припуск на обработку с одной стороны

[9, с.9-13]

-

припуск на обработку с одной стороны

[9, с.9-13]

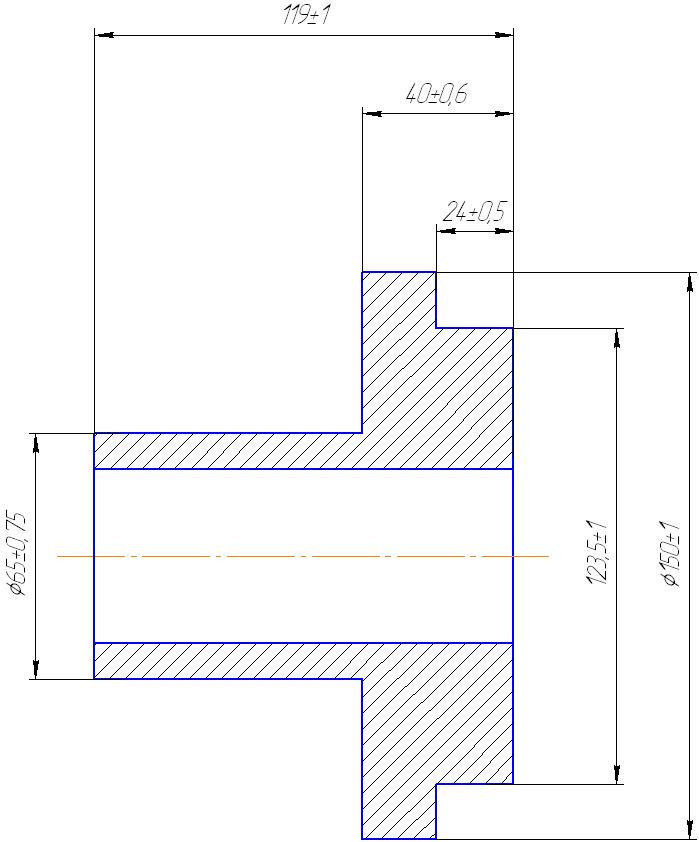

Рисунок 1. Эскиз заготовки.