- •3. Выемка угля в очистных забоях

- •3.I. Общие сведения

- •3.2. Технологические параметры очистных комбайнов

- •3.3. Выемка угля комбайном

- •3.4. Определение скорости подачи комбайна

- •В свою очередь, площадь разрушения составляет

- •3.5. Определение производительности очистных комбайнов

- •3.6. Общие сведения о выемке угля с помощью стругов

- •3.7. Технологические параметры струговых установок

- •3.8. Процесс выемки угля стругами

- •3.9. Скрепероструги

- •3.10. Процесс бурения при выемке угля буровзрывным способом

- •3.11. Методы взрывных работ

3.3. Выемка угля комбайном

При выемке угля комбайном работы начинают с подготовки его в конечных пунктах лавы. Характер этих работ зависит от способа подготовки ниш и самозарубки комбайна, а также от конструкции погрузочных устройств.

При челноковой схеме работы комбайна с лемехами и передвижке его в заранее подготовленную нишу машинист и его помощник начинают цикл с приемки смены и осмотра комбайна, демонтажа лемеха и передвижки комбайна к забою вместе с головкой конвейера. После передвижки конвейера комбайн перемещается по лаве на 3—4 м без лемеха. При этом погрузка угля производится вручную помощником машиниста и другими рабочими. Они же монтируют лемех. На эти операции затрачивается 20—30 мин.

При самозарубающихся комбайнах концевые операции производятся иным образом (см. ниже).

Таблица 3.l

|

Комбайн

|

Область применения |

Ширина захвата, м

|

Исполнительный орган

|

Способ погрузки угля

|

Скорость подачи, м/ мин |

Схема работы

|

Мощность электродвигателя, кВт

|

Размеры, мм |

Масса, кг

|

||||

|

Мощность д ласта, м J |

Угол падения , градус |

рабочая |

маневровая |

Длина |

Ширина |

Высота |

|||||||

|

1ГШ-68

1К-101 2К-52М КШ-1КГ КШ-ЗМ 1К-58М БК-52 * M К -67 БКТ « Комсомолец- 1 » А 70 «Темп-1» «Кировец» 2КЦТГ К-56М К-56МГ «Урал-38» |

1,25-2,6

0,75—1,2 1,1-1,65 1,3—2,8 1,8—3,5 2,0—3,2 0,95—1,4 0,7—1,0 0,55—0,80 0,50—0,80 0,4-0,8 0,65-1,4 0,55—0,90 0,55—0,75 1,9-2,5 I ,У ^5*3 0,9-1,8 |

до 20

0—20 0—35 0-15 до 20 0-20 0-20 0—20 0—35 >40 >40 >40 0—18 0—18 0-15 0—15 0—15 |

0,63; 0,8

0,63; 0,8 0,63; 0,80 0,63 0,63; 0,50 0,63 0,625 0,80 0,80 0,90 0,90 0,9; 1,0 1,65; 1,80 1,55; 1,60 2,2-2,6 - 3,0 |

Шнековый

То же » » » » Буровой Барабанный Буровой То же » Барабанный . Цепной Буровой Корончатый То же » |

Шнеком и погрузочным щитком То же » » » » Буровыми коронками и щитком Барабаном с погрузочным ЩИТКОМ Буровыми коронками и щитком Самотеком » » Кольцевым грузчиком Буровой коронкой Баровым грузчиком Гидросмывом » |

0—0,6

0-3,5 0—5,45 0—6,0 0,3—5,5 0—6,0 0—3,5 0-6,0 0—7,6 0,43; 0,76; 1,1 0,43; 0,76; 1,1 0.43; 0,76; 1,1 • 0-0,97 0—2,8 |

-

0-1,0 - - - - 0—10 5,88 5,88 5,88 0—10 0-8,1 Самоходный » » |

Челноковая 1102

» 75/105 » 75/105 » 75/105 » 105/145 » 145/105 » 75/105 » 65/115 » 110 Односто- 11/32 ронняя То же 30/40 Односто- 20/50 ронняя То же 41 Двусторон- 41 няя с разворотом Двусто- 45 ронняя То же 45 » 36 |

7740

6500 7800 7095 7730 10310 6500 6180 8120 4840 3965 4980 4850 4026 5000 5150 5850 |

1150

880 1825 950 950 1095 880 1905 1950 1130 1170 1070 750 1897 1450 1380 1600 |

1180

400 760 1430 1700 1500 720 520 400 400 350 480 460 400 1500 1550 760 |

14000

9700 10 500 12 240 24 060 25 000 11 700 8070 8500 3540 3780 4420 5817 8734 15 300 12 740 9800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Во время выемки угля (рис. 3.2) комбайном управляют машинист и два его помощника. Часть угольной мелочи, остающейся после прохода комбайна, грузится на конвейер вручную. После снятия одной полосы угля комбайн заводят в нишу у вентиляционного штрека, производят то же концевые операции и затем снимают следующую полосу угля.

Основные недостатки челноковой схемы: недостаточная механизация погрузки отбитого угля при наличии значительного отжима угля; проникновение обрушенных пород в призабойное пространство, так как при последовательном передвижении секций сверху вниз остаются зазоры, не перекрытые крепью; работа людей в запыленной атмосфере.

-

Рис. 3.2. Технологическая схема выемки угля узкозахватным комбайном:

1, 2 — нижняя и верхняя ниши; 3 — комбайн; 4 — погрузочный лемех; 5 — конвейер; 6,7 — верхняя и нижняя приводные головки

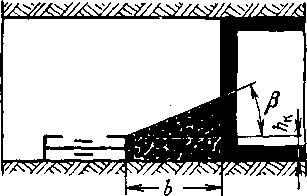

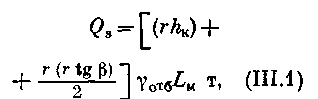

Рис. 3.3. Схема к определению выхода угля от зачистки

При односторонней схеме работы комбайна выемка угля осуществляется при движении снизу вверх. При движении в обратном направлении комбайн наваливает на конвейер оставшийся на почве уголь. Вслед за комбайном производятся лишь незначительная подчистка лавы вручную и оформление забоя. При значительном количестве остающегося на почве угля трудоемкость основных операций по выемке на 1 м длины забоя на 30—40% ниже, чем при челноковой схеме, за счет сокращения ручных работ по зачистке лавы. Объем погруженного угля при зачистке угля комбайном (рис. 3.3).

где r—ширина захвата, м;

hк — высота конвейера от забоя, м;

— угол естественного откоса отбитого угля (35—45°) в зависимости от крупности и влажности угля);

отб— объемная масса отбитого угля в насыпке (0,9-1,1 т/м3);

LМ — длина части лавы, с которой вынимается уголь комбайном, м.

На перегон комбайна с зачисткой затрачивается в среднем 32,5 мин для комбайна 2К-52 при длине лавы 200м и 17 мин для комбайна КШ-ЗМ при длине лавы 100 м.

Основными достоинствами односторонней выемки угля являются: снижение трудоемкости ручных работ по зачистке лавы; нахождение на незапылённой струе воздуха основной части рабочих, занятых на оформлении забоя и креплении; независимость скорости выемки угля комбайном от скорости выполнения работ по оформлению забоя и зачистке лавы; повышение безопасности работ по оформлению забоя.

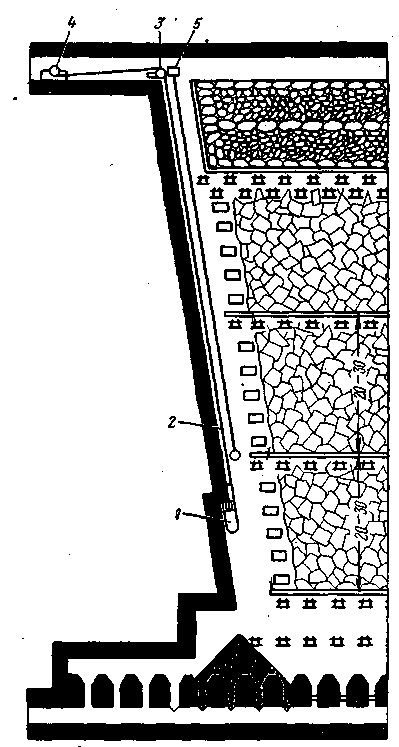

Рис. 3.4. Технологическая схема выемки угля комбайном на крутом падении

Основные недостатки односторонней выемки: ухудшение при прочих равных условиях использования комбайна во времени и дополнительное измельчение отбитого угля при навалке его на конвейер исполнительным органом комбайна.

Выемка угля комбайном на крутом падении производится снизу вверх в лоб заходки. Чтобы комбайн лучше прижимался к забою и не происходила выбивка крепи падающими кусками угля, очистному забою придают наклон 5—10° к линии падения (рис. 3.4). Комбайн 1 подвешивается на двух канатах 2, которые через блоки на кран-балке 3 идут к лебедке 4, установленной в вентиляционном штреке. Управление комбайном осуществляют машинист и его помощник. Помощник машиниста передвигается с пультом управления 5 в 10—20 м выше комбайна и по сигналам машиниста включает или останавливает комбайн. Машинист комбайна непрерывно ведет наблюдение за работой и следит за состоянием кровли.

На выбросоопасных пластах машинист и его помощник находятся в вентиляционном штреке и фактически постоянного наблюдения за работой комбайна не осуществляют. Спуск комбайна производится без демонтажа. Для этого устанавливают упорный куст под комбайном и распорную стойку в вентиляционном штреке, закрепляют и отсоединяют рабочий и предохранительный канаты, переносят кран-балку и выбивают упорный куст.

Спуск комбайна осуществляется машинистом и его помощником с помощью рабочих очистного забоя.