5. Определение углов подъема материала.

Таблица 5

Материал |

Частота вращения, с-1 |

Степень наполнения барабана Е |

Угол подъема материала |

Сухой песок |

0,14 |

0,1 0,15 0,25 |

|

0,27 |

0,1 0,15 0,25 |

|

|

0,24 |

0,1 0,15 0,25 |

|

|

Сухая бетонная смесь |

0,14 |

0,1 0,15 0,25 |

|

0,27 |

0,1 0,15 0,25 |

|

|

0,24 |

0,1 0,15 0,25 |

|

6. Определение оптимального времени перемешивания.

Таблица 6

Материал |

Время перемешивания t, с |

Объем материала, м3 |

|

Сухая бетонная смесь |

30 |

|

|

Бетонная смесь |

60 |

|

|

240 |

|

|

|

600 |

. |

|

7. Выводы по результатам работы.

Лабораторная работа № 5

ВИБРОПЛОЩАДКА

Цель - изучение рабочего процесса виброплощадки с вертикально направленными колебаниями, влияние изменения частоты и амплитуды колебаний на продолжительность уплотнения бетонной смеси.

Оборудование, приборы и инструменты:

Лабораторный стенд.

Тахометр ИО-11.

Секундомер.

Миллиамперметр M-200I.

Линейка металлическая.

Выпрямитель ВСА-5А.

Весы СЦГ-10.

Виброграф BP-1.

Устройство и принцип действия лабораторного стенда

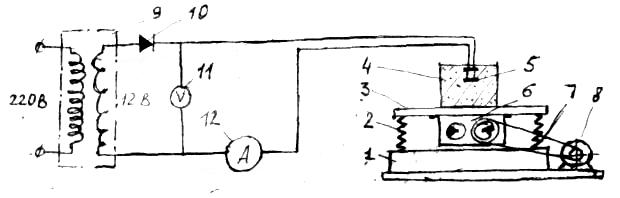

Схема стенда и включение электродов контроля степени уплотнения бетонной смеси показаны на рис.5. Частота колебаний виброплощадки изменяется перестановкой шкивов и клинового ремня на шкивах привода. Изменение амплитуды колебаний производится поворотом раздвижных дебалансов. Вибратор содержит два дебалансных вала, вращающихся синхронно от шестерен с постоянным зацеплением. Дебалансы раздвижные, переменной массы, устанавливаются на валах по меткам и закрепляются гайками.

Рис.5. Схема лабораторного стенда и включения электродов: 1- рама; 2 - пружина; 3 - подвижная рама; .4 - форма с бетонной смесью; 5 - электроды; 6 - вибратор; 7 - клиноременная передача; 8 - электродвигатель; 9 - трансформатор; 10 - выпрямитель; 11 -вольтметр; 12 - миллиамперметр

Техническая характеристика виброплощадки

Мощность электродвигателя, кВт 1,0

Частота вращения вала электродвигателя, с-1 3,5

Передаточные числа клиноременной передачи 1,3;1,8

Вибратор: количество пластин дебалансов., шт 8

размеры пластины R1 x R2 х b х 10-2 2.3;4,7;0,8

угол между делениями поворота пластин, град 22°30’

Масса колеблющихся частей виброплощадки, без бетонной

смеси, кг 60,6

Габаритные размеры стенда, мм 1000х700х1500

Масса стенда, кг 120

Методика выполнения работы

Бетонная смесь готовится следующего состава, в частях: щебень - 2,5; песок - 1,5; цемент - 1; вода - 0,4 (песок влажный) или 0,43-0,45 (сухой песок). Расход смеси в каждом эксперименте 8х10-3 м3. Форма стенда заполняется бетонной смесью с укладкой электродов и включением их в сеть. Устанавливается пониженная частота вращения привода вибратора и запускается электродвигатель. При этом определяется время уплотнения по показаниям миллиамперметра. Через каждые 10 с работы фиксируется значение электропроводности бетонной смеси, для этого рекомендуется использовать табл. Прекращение изменения величины тока в цепи электродов соответствует времени окончания уплотнения бетонной смеси.

После окончания первого эксперимента смесь в форме взрыхляется перезагрузкой ее, устанавливается следующая повышенная частота вращения привода дебалансов вибратора, и все операции повторяются. Полученные результаты записываются в табл.8 и строится график t=f(n)

Аналогичные операции выполняются в экспериментах определения времени уплотнения в зависимости от амплитуды колебаний t=f(A). Амплитуда изменяется поворотом пластин дебалансов на рекомендуемые углы, приведенные в табл.9. Величина амплитуды измеряется вибрографом, а также может быть использован мерный клин, нанесенный на подвижную раму виброплощадки.

Амплитуда может быть рассчитана по следующим формулам:

![]()

где М - статический момент дебалансов, Нм G1-вес вибрируемых частей, Н.

![]()

где G2- вес дебалансов, Н; r - расстояние тяжести дебалансов до оси вращения, м; - угол поворота пластин дебалансов,

![]()

где

![]() -радиусы

большой и малый, толщина пластины, м.

-радиусы

большой и малый, толщина пластины, м.

Значения их приведены в технической характеристике-;

![]() =

7,8x10-3

кг/м3

- плотность материала пластины,

=

7,8x10-3

кг/м3

- плотность материала пластины,

g= 9,61 м/с2 - ускорение силы тяжести,

![]()

где m3 - масса колеблющихся частей, m3 = 60,6 кг; m4 -масса бетонной смеси в форме, кг; K - коэффициент, учитывающий уменьшение веса бетонной смеси в процессе вибрирования, часть которой находится во взвешенном состоянии, K = 0,3. Экспериментальные и расчетные значения записываются в табл. 7 и 9 , строится график t= f (А).

Отчёт

1. Цель лабораторной работы.

2. Схема виброплощадки и включения электродов.

3. Состав бетонной смеси.

Щебень |

Песок |

Цемент |

Вода |

|

|

|

|

4. Экспериментальные значения проводимости бетонной смеси,

Таблица 7

№ эксперимента |

Время уплотнения смеси t, с |

||||||||||

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

100 |

||

1 |

Сила тока I, мА |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

5. 5. Зависимость времени уплотнения от частоты колебании.

Таблица 8

6. Зависимость времени уплотнения от амплитуды колебаний.

Таблица 9

7. Выводы.

Лабораторная

работа № 6.

Лабораторная

работа № 6.

ЗАГЛАЖИВАЮЩИЕ МАШИНЫ

Цель - изучение процесса и качества заглаживания бетонных поверхностей различными рабочими органами.

Оборудование и приборы:

Лабораторный универсальный стенд.

Бетоносмесительная машина.

Комплект сменных рабочих органов.

Прибор определения чистоты заглаживания ИШБ-8

Тахометр.

Устройство и принцип действия стенда

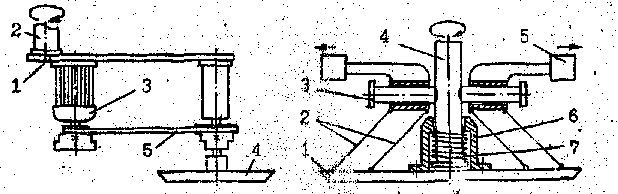

Схема стенда показана на рис.6. Универсальный стенд состоит из портала 1 с механизмом подъема 2, рамы, по которой перемещается каретка 4, совершая возвратно-поступательное движение при помощи механизма 5.

Каретка имеет электродвигатель механизма 6 -привода сменного рабочего органа 7.

Между стойками портала на рельсовом пути 8 размещена подвижная форма 9 для заполнения бетонной смесью с последующим ее уплотнением и заглаживанием поверхности. Форма имеет тяговый механизм 10 передвижения по рельсовому пути, два вибратора 11, прикрепленные к поддону формы.

Механизмы стенда позволяют изменять как высоту и частоту вращения рабочего органа, так и скорость передвижения в поперечном и продольном направлениях по заглаживаемой поверхности. В комплект сменного рабочего оборудования входят группа дисковых, валковые и брусовые рабочие органы. Дисковые рабочие органы, конструктивного исполнения показаны на рис.6, 7 и 8.

Диск двойного вращения (рис.7) в процессе работы, совершает круговое движение относительно оси вала каретки и вращательное движение, относительно собственной оси.

Дисковый рабочий орган, (рис.8) снабжен центробежным регулятором давления на заглаживаемую поверхность. При вращении вала 4 грузы 5 под действием центробежной силы расходятся: от оси вращения, перемещаясь по направляющим рычагам 3 и через четырехзвенник 2 диск 1 создает давление на поверхности, заглаживания.

Рис. 6

Схема стенда для заглаживания бетонных поверхностей:

1- портал; 2 - механизм подъема;- 3 - рама; 4.- каретка; 5 - механизм привода передвижения каретки; 6 - механизм привода рабочего органа; 7 - диск; 8 - рельсовый путь; 9 - форма; 10 - механизм привода передвижения формы; 11 – вибратор

Рис 7. Диск двойного вращения:

1-плита; 2-вал каретки; 3-электродвигатель; 4-диск; 5-клиноременная передача

Рис 7. Диск центробежного давления на поверхность:

1-диск; 2-шарнирный четырёхзвенник; 3-рычаг; 4-вал каретки; 5-груз; 6-упор; 7-пружина

При отключении привода пружина 7, установленная в упоре 6, поднимает диск над заглаживающей поверхностью, возвращая все подвижные элементы в исходное положение.

Техническая характеристика стенда

Размер заглаживаемого изделия, мм 840x1560

Скорости передвижения формы, х10-2 м/с 2;5,3;10;16,7

Частота вращения вала каретки, с-1 1,1;2,7;

5,5;11;22;29

Частота ходов каретки, с-1 0,7;1,3;2;

2,2;3,3

Максимальная длина хода каретки, мм 500

Максимальная высота подъема каретки, мм 300

Количество сменных рабочих органов в комплекте, шт, 5

Установленная мощность, кВт 8,9

Габаритные размеры, мм 6100x2500x1950

Масса, кг 2500

Методика выполнения работы

Студенты изучают устройство к принцип действия стенда, сменных рабочих органов, прибора для измерения шероховатости и проходят инструктаж по технике безопасности на рабочих местах.

Готовятся бетонная и фактурная смеси, состав которых заносится в табл.10. Приготовление бетонной смеси производится при помощи бетонного смесителя принудительного действия.

Готовая бетонная смесь перегружается из смесителя в форму стенда, включением вибраторов уплотняется. После этого на бетонную поверхность опускается рабочий заглаживающий орган. Включением приводов передвижения формы и каретки производится заглаживание бетонной поверхности.

Прибором ИШБ-8 измеряется шероховатость полученной поверхности. Результаты измерений занисываются.в таблП. Преподаватель объясняет принцип действия прибора и правила проведения измерений чистоты полученной поверхности. Также преподаватель назначает виды рабочих сменных органов для проведения лабораторной работы.

Отчет

Цель работы.

Схема стенда и одного из основных рабочих органов.

Сослав смесей, в частях или кг.

Таблица 10

-

Наименование

Щебень

Песок

Цемент

Вода

Бетонная смесь

Фактурная смесь