- •Приборы для автоматизации производственных процессов

- •1. Измерительные преобразователи

- •А) Преобразователи перемещений

- •Б) Преобразователи температуры

- •В) Фотоэлектрические преобразователи

- •2. Измерительные схемы и дистационные передачи а) Компенсационная схема измерения

- •Б) Измерительный мост

- •В) Дифференциальная измерительная схема

- •Г) Дифференциально-трансформаторная система дистанционной передачи

- •Д) Сельсинная система дистанционной передачи

- •3. Усилители

- •А) Электронные усилители

- •Б) Полупроводниковые усилители

- •В) Магнитные усилители

- •Г) пневматические и гидравлические усилители

- •Д) Электромагнитные реле

- •4. Исполнительные и задающие устройства а) Электрические исполнительные устройства

- •Б) Пневматические и гидравлические исполнительные механизмы и устройства

- •В) РеРегулирующие органы

- •Г) Задающие и программные устройства

- •Принципы чтения и изображения схем автоматики [2, 4, 9, 14]

- •Автоматические системы управления

- •Логические операции и элементы

- •Определения и классификация

- •Автоматические системы контроля.

- •Автоматические системы управления.

- •Основные свойства и характеристики регулируемых объектов

- •Качество и показатели качества процесса автоматического регулирования

- •Автоматические регуляторы [ 5 ]

- •Связи в системах автоматического регулирования.

- •Автоматические системы производств строительных материалов и изделий

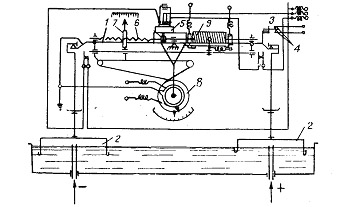

- •Автоматическая машина для сварки арматурных сеток

- •Автоматизация процесса предварительного напряжения арматуры

- •Автоматизированный контроль и сигнализация работы конвейерного транспорта

- •Автоматизированное управление конвейерным транспортом

- •Системы управления мостовыми и козловыми кранами

- •Автоматизированное регулирование производительности дробилок

- •Классификация технологических дозаторов и весов.

- •Автоматическое управление дозаторами дискретного действия

- •Автоматическое управление дозаторами непрерывного действия

- •Автоматическое взвешивание материалов в железнодорожных вагонах и автотранспорте.

- •Автоматическое регулирование вязкости бетонной смеси

- •Автоматизация термовлажностной обработки изделий с контролем прочности

- •Многоканальное регулирование параметров тепловых установок

- •Прибор для измерения давления газовой среды в печах

- •Автоматическое управление переводом пламени в стекловаренных печах

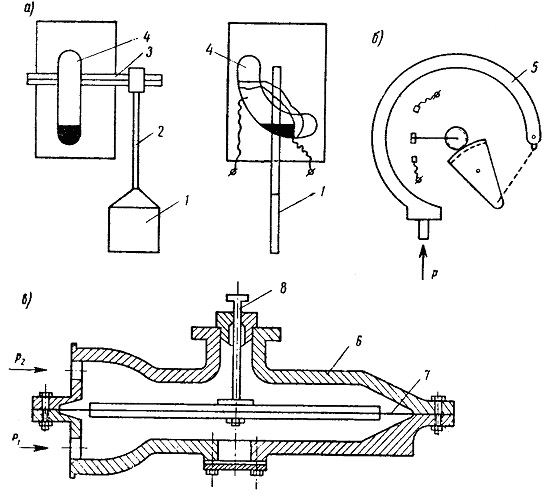

Прибор для измерения давления газовой среды в печах

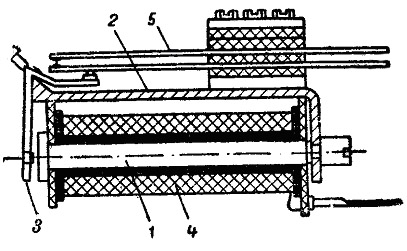

Давление, как правило, измеряют в начале студочной части печи (тотчас за экраном) на уровне порядка 200 – 250 мм выше поверхности стекломассы. Для этой цели используют микродифманометры типа ДМР. Это компенсационный дифманометр, представляющий собой «колокольные весы» (рис. 41). На коромысле 1, установленном на призменной опоре, по концам подвешены погружённые в масло колокола 2, под которые подводится давление. При выходе коромысла из равновесия в связи с изменением разности давлений под колоколами ламель 3 заземляет (на корпус) один из контактов 4, в результате чего специальный электронный блок, установленный в корпусе прибора, включает на вращение в ту или иную сторону балансирующий двигатель 5, перемещающий с помощью винта 6 уравновешивающий груз 7 вдоль коромысла до восстановления равновесия. На грузе 7 укреплена стрелка – указатель и с неё тросиком связано контактно-сигнальное устройство 8.

|

Рис. 41 Схема микродифманометра ДМР (1 - коромысло, 2 - колокола, 3 - ламель, 4 - контакты, 5 - двигатель ) |

Весь балансирующий механизм установлен на коромысле. Там же установлен и реохорд - двигатель 9 для дистанционной передачи показаний.

Диапазон измерений прибора 1,6 мм вод.ст. с возможностью сдвига его начальной точки от -1 до +1 мм вод.ст. Чувствительность 0,02 мм вод.ст. Порог чувствительности 0,005 мм вод.ст. Прибор комплектуется вторичными самопишущими приборами потенциометрами или уравновешенными мостами.

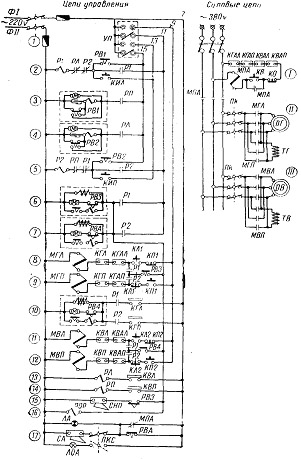

Автоматическое управление переводом пламени в стекловаренных печах

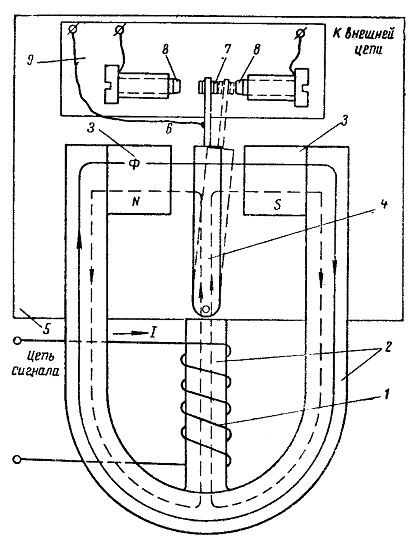

Существует много различных систем автоматического управвления переводом пламени, отличающихся друг от друга только методами осуществления блокировки операций и типами применяемой аппаратуры. Принципиальная схема одной из них приведена на рис. 42.

Переключение методов управления (автоматическое или ручное) осуществляется здесь переключателем 1 типа УП. Начало перевода в ту или иную сторону диктуется двумя реле времени РВ1 и РВ2 (цепи 3 и 4), одно из которых запускается в работу через контакты РП или РЛ, соответствующих реле, возбуждаемых одним из концевых выключателей последней операции КВЛ или КВП – перевода воздушного клапана. Через установленное заданием время продолжительности регенеративного полуцикла реле РВ1 и РВ2 (в зависимости от направления перевода пламени) срабатывают и возбуждают реле Р1 или Р2 цепей управления 2 или 5. Последнее самоблокируется и своим рабочим контактом Р1 и Р2 (цепи 6 и 7) включает звуковой предупредительный сигнал СНП (цепи 15), продолжительность которого ограничена реле времени РВ3 (цепь 6).

Одновременно возбуждаются аварийное реле времени РВА (цепь 7) и реле отключения регуляторов режима печи РОР (цепь 16). Когда реле РВ3 срабатывает, выключая сигнал СНП, другой рабочий контакт РВ3 возбуждает через контакты Р1 и Р2 и последовательно соединённые контакты концевых выключателей КГЛ, КГАЛ или КГП, КГАП катушку магнитного пускателя МГЛ или МГП (цепи 8 и 9), включающего своими главными контактами (цепь 2) электропривод ДГ лебёдки газового клапана.

По окончании перевода последнего катушка МГЛ или МГП обесточивается концевыми выключателями КГЛ и КГАЛ или КГП и КГАП. Одновременно нормально открытый контакт КГЛ или КГП (цепь 10) включает реле времени РВ4 выдержки между переводами клапанов. По окончании паузы РВ4 возбуждает через контакты Р1 и Р2 и последовательно соединённые контакты концевых выключателей КВЛ и КВАЛ или КВП или КВАП катушку магнитного пускателя МВЛ или МВП (цепи 11 и 12), включающего электропривод ДВ лебёдки воздушного клапана (цепь 3).

По окончании перевода концевые выключатели воздушного клапана разрывают цепь питания магнитного пускателя, выключающего электропривод. Закрывшийся же контакт концевого выключателя КВЛ или

|

Рис. 42 Упрощённая электрическая схема автоматической системы управления переводом пламени в стекловаренной печи (1 - переключение режимов работы, 2 - управление переводом вправо, 3 - управление началом перевода вправо, 4 - управление переводом влево, 5 - управление продолжительностью предупредительного сигнала, 6 - управление аварийной сигнализацией, 7 - управление электропривода газовой задвижки, 8 - то же при переводе влево, 9 - то же при переводе вправо, 10 - управление паузой между переводами газа и воздуха, 11 - включение электропривода воздушной лебёдки при переводе влево, 12 - то же при переводе вправо, 13 - фиксация окончания перевода влево, 14 - то же при переводе вправо, 15 - сигнализация начала перевода, 16 - управление регуляторами, 17 - аварийная сигнализация) |

КВП (цепи 13 и 14) возбуждает соответствующее реле РЛ или РП, которые подготавливают цепи реле РВ1 или РВ2 переключения началом следующего перевода (цепи 3 и 40 и разрывает цепи реле Р1 или Р2 управления переводом (цепи 2 или 5).

На этом собственно перевод пламени заканчивается, и система подготовлена к переводу в обратном направлении.

Реле РОР своими рабочими контактами (на схеме не показаны) управляет соленоидными клапанами или реле, разрывающими командные цепи автоматических регуляторов режима печи с тем, чтобы во время перевода, когда параметры режима временно искажаются, не производилось никаких регулирующих действий. В отдельных случаях обратное включение регуляторов в работу нужно производить через некоторое время после окончания перевода (например, регуляторов температуры), тогда такое включение производится через реле времени.

В системе предусмотрены аварийная сигнализация и аварийная защита. Аварийное реле времени РВА настроено на выдержку несколько бо'льшую, чем продолжительность перевода. Если перевод завершён в положенное время, реле выпадает, не успев сработать. В противном случае свидетельствующем о неисправности системы, аварийное реле срабатывает, включая звуковой и световой сигналы аварии (цепь 17).

Специальный магнитный пускатель МПА питается от силовой сети (цепь 1) через последовательно соединённые дублирующие концевые выключатели КГАЛ, КГАП, КВАЛ, КВАП клапанов. В случае несрабатывания основных концевых выключателей, срабатывают дублёры и разрывают цепь МПА, которая при этом отключает питание электроприводов и включает аварийный сигнал.

Система управления переводом включает помимо аварийной сигнализации также световую оперативную сигнализацию, показывающую метод управления и положение органов управления и регулирования в процессе перевода (на схеме не показано). Эта сигнализация оформляется в виде мнемосхемы.

ЛИТЕРАТУРА

1. Волчкевич Л.И. Автоматизация производственных процессов /Уч. пособие для вузов. – М.: Машиностроение, 2007.

2. Черпаков Б.И. Автоматизация и механизация производства. Учеб. пособие. – М.: Академия Изд. центр, 2004.

3. Шандров Б.В. Технические средства автоматизации: учебник для студентов вузов. – М.: Академия Изд. центр, 2004.

4. Архипов Д.А. и др. Автоматизированные системы управления процессами сушки и термической обработки керамических материалов /Уч. пособие. – Тула: ТулГУ, 2004.

5. Бушуев С.Д., Михайлов В.С. Автоматика и автоматизация производственных процессов. - М.: Высшая школа, 1990. - 250 с.

6. Технология, механизация и автоматизация строительства / Под общей ред. С.С. Атаева.- М.: Высшая школа, 1990. - 592 с.

7. ГОСТ 21.404-85 Автоматизация технологических процессов. Обозначения условные для приборов и средств автоматизации в системах. - М.: Госстрой СССР, 1986. - 18 с.

8. Автоматика и автоматизация производственных процессов. / Под общей ред. Г.Н.Нечаева – Киев: Высшая школа, 1985. - 279 с.

9. Гинзбург И.Б. Автоматическое регулирование и регуляторы в промышленности строительных материалов /Учебн. для техн. – Л.: Стройиздат, 1985. – 256 с.

10. Емельянов А.И. и Каннин О.В. Проектирование систем автоматизации технологических процессов. – М.: Энергоатомиздат, 1983.

11. Стефани Е.П. Основы построения АСУТП. – М.: Энергоиздат, 1982. – 320 с.

12. Барский Р.Г., Иванов Ю.В. Проектирование, монтаж и эксплуатация систем автоматизации на предприятиях стройиндустрии. – Л.: Стройиздат, 1980. – 286 с.

13. Нечаев Г.К., Пух А.П., Ружичка В.А. Автоматизация технологических процессов на предприятиях строительной индустрии /Уч. пособие для вузов. – Киев: Вища школа, 1979. – 280 с.

14. Автоматизация производственных процессов в промышленности строительных материалов /Под ред. А.А.Левченко. – Л.: Стройиздат, 1975.

15. Зеличенок Г.Г. Автоматизация технологических процессов и учёта на предприятиях строительной индустрии. – М.: Высшая школа, 1975.

16. Автоматизация производственных процессов в промышленности строительных материалов /Под ред. А.А.Ларченко. – М.: Стройиздат, 1975. – 344 с.

17. Боронихин А.С., Гризак Ю.С. Основы автоматизации производства и контрольно-измерительные приборы на предприятиях промышленности строительных материалов /Учебн. для техн.– М.: Стройиздат, 1974. – 312 с.

Приложение 1

|

Механические реле (а – реле с ртутными контактами; б – манометрическое реле; в – реле с мембраной) 1 – лопатка, 2 – рычаг, 3 – ось, 4 – ртутный контакт, 5 – пружинная трубка, 6 – металлический стакан, 7 – плоская или гофрированная мембрана, 8 – тяга |

|

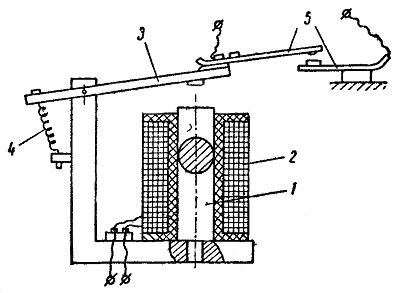

Электромагнитное реле (1 – сердечник, 2 – катушка, 3 – якорь, 4 – оттяжная пружина, 5 – контактные пружины) |

|

Электромагнитное реле типа РКН (1 – сердечник, 2 – скоба, 3 – якорь, 4 – катушка, 5 – контактные пружины) |

|

Поляризованное реле типа РП (1 – катушка, 2 – магнитопровод, 3 – полюсные наконечники, 4 – якорь, 5 – силуминовая рамка, 6 – контактная пружина, 7 – подвижные контакты, 8 – неподвижные контакты, 9 – керамический мостик) |

|

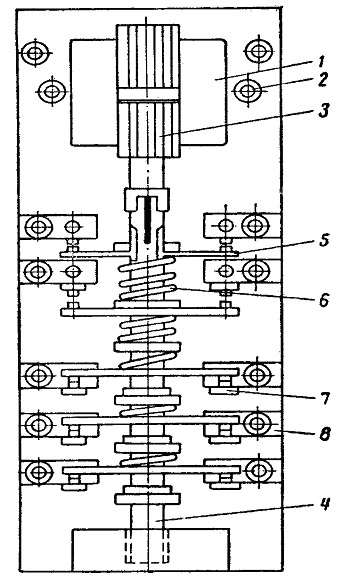

Промежуточное реле типа ЭП (1 – катушка, 2 – клеммы катушки, 3 – якорь, 4 – валик, 5 – подвижные контакты, 6 – пружины, 7 – неподвижные контакты, 8 – зажимы-клеммы контактов) |

|

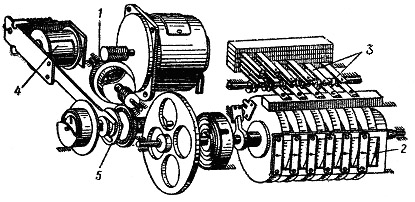

Моторное реле времени типа МРВ-60 (1 – редуктор, 2 – диски времени, 3 – контакты, 4 – катушка, 5 – паузный механизм) |