- •Приборы для автоматизации производственных процессов

- •1. Измерительные преобразователи

- •А) Преобразователи перемещений

- •Б) Преобразователи температуры

- •В) Фотоэлектрические преобразователи

- •2. Измерительные схемы и дистационные передачи а) Компенсационная схема измерения

- •Б) Измерительный мост

- •В) Дифференциальная измерительная схема

- •Г) Дифференциально-трансформаторная система дистанционной передачи

- •Д) Сельсинная система дистанционной передачи

- •3. Усилители

- •А) Электронные усилители

- •Б) Полупроводниковые усилители

- •В) Магнитные усилители

- •Г) пневматические и гидравлические усилители

- •Д) Электромагнитные реле

- •4. Исполнительные и задающие устройства а) Электрические исполнительные устройства

- •Б) Пневматические и гидравлические исполнительные механизмы и устройства

- •В) РеРегулирующие органы

- •Г) Задающие и программные устройства

- •Принципы чтения и изображения схем автоматики [2, 4, 9, 14]

- •Автоматические системы управления

- •Логические операции и элементы

- •Определения и классификация

- •Автоматические системы контроля.

- •Автоматические системы управления.

- •Основные свойства и характеристики регулируемых объектов

- •Качество и показатели качества процесса автоматического регулирования

- •Автоматические регуляторы [ 5 ]

- •Связи в системах автоматического регулирования.

- •Автоматические системы производств строительных материалов и изделий

- •Автоматическая машина для сварки арматурных сеток

- •Автоматизация процесса предварительного напряжения арматуры

- •Автоматизированный контроль и сигнализация работы конвейерного транспорта

- •Автоматизированное управление конвейерным транспортом

- •Системы управления мостовыми и козловыми кранами

- •Автоматизированное регулирование производительности дробилок

- •Классификация технологических дозаторов и весов.

- •Автоматическое управление дозаторами дискретного действия

- •Автоматическое управление дозаторами непрерывного действия

- •Автоматическое взвешивание материалов в железнодорожных вагонах и автотранспорте.

- •Автоматическое регулирование вязкости бетонной смеси

- •Автоматизация термовлажностной обработки изделий с контролем прочности

- •Многоканальное регулирование параметров тепловых установок

- •Прибор для измерения давления газовой среды в печах

- •Автоматическое управление переводом пламени в стекловаренных печах

Автоматизированный контроль и сигнализация работы конвейерного транспорта

Автоматизированный контроль конвейерного транспорта предусматривает контроль скорости движения, величины проскальзывания тягового органа (ленты, сетки) и его положения на роликоопорах, целости ленты и наличия материалов на ленте конвейера.

- Автоматизированный контроль скорости движения ленты осуществляется с помощью электрических реле скорости: индукционных, тахометрических, импульсных.

- Автоматизированный контроль величины проскальзывания ленты конвейера можно осуществлять с помощью импульсного реле скорости, в котором имеется исполнительное реле, включающееся при достижении частоты импульсов определенного значения. В этом случае исполнительное реле включается при разгоне конвейера без нагрузки, а отключается при перегрузке, в результате которой происходит проскальзывание ленты.

- Автоматизированный контроль положения ленты на роликоопорах производится механическими датчиками различных конструкций (например, поворотными, нажимными и др.).

- Автоматизированный контроль целости ленты часто осуществляется датчиком, состоящим из ролика, опирающегося на холостую ветвь ленты конвейера, и минивыключателя. При обрыве ленты ролик провисает и включает микровыключатель.

- Автоматизированный контроль наличия материала на ленте может осуществляться с помощью датчиков прямого контроля (электромеханических) или косвенного контроля (радиоактивных, емкостных).

Автоматизированная сигнализация конвейерного транспорта в основном выполняет следующие задачи: предупреждает о предстоящем пуске (предпусковая сигнализация), информирует о готовности к пуску (ответная сигнализация), указывает положение механизмов тракта (оперативная сигнализация) и т.п.

При пуске удаленных от оператора механизмов обычно применяют принудительную предпусковую сигнализацию, при которой пуск механизма невозможно осуществить без предварительного звукового сигнала.

Ответную сигнализацию выполняют так, чтобы без разрешения из определенных пунктов нельзя было осуществить централизованный пуск механизмов конвейера.

Автоматизированное управление конвейерным транспортом

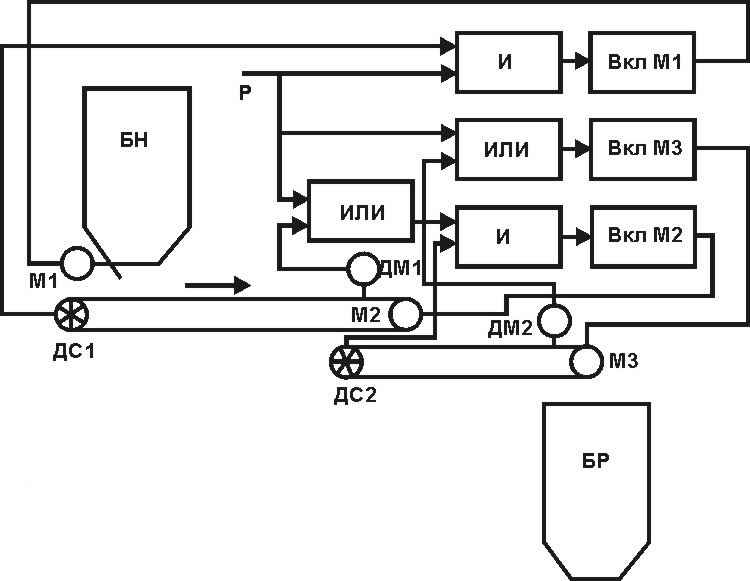

На примере конвейерной линии транспортировки материала из накопительного бункера в расходный, содержащую питатель, промежуточный и выходной конвейеры. Состояние конвейеров контролируется датчиками скорости и датчиками наличия материала (рис. 35). При подаче пускового сигнала Р механизмы тракта последовательно включаются, начиная с выходного конвейера; после снятия сигнала Р механизмы отключаются в обратном порядке. Наиболее эффективным является пуск конвейерной линии по скорости и остановка после доработки материала. При таком способе управления осуществляется блокировка исполнительного механизма (ИМ) с пусковым элементом, датчиками скорости и наличия материала. Подробнее: Входной ИМ М1 блокируется с пусковым элементом (сигнала Р) и датчиком скорости ДС1. Промежуточный ИМ М2 блокируется с пусковым элементом, датчиком скорости ДС2 и датчиком наличия материала ДМ1. Выходной ИМ М3 блокируется с пусковым элементом и датчиком наличия материала ДМ2.

|

Рис. 35 Структурная схема автоматического управления конвейерной линией |

Поток материала можно направлять в различные расходные бункера с помощью многопозиционного механизма - поворотной воронки, положение которой контролируется путевыми выключателями. Выбор расходного бункера определяется селектирующим сигналом от переключателя выбора бункеров. При этом осуществляется селекторное управление ИМ поворотной воронки.

Расходные бункера можно загружать с помощью нескольких двухпозиционных направляющих механизмов - плужковых сбрасывателей. При этом электромагнитные ИМ каждого плужкового сбрасывателя блокируется с переключателем выбора бункеров и датчиком скорости транспортера.

Для равномерного распределения материала в каждом из отсеков склада (или бункеров) применяют в качестве направляющего механизма сбрасывающую тележку. При подаче пускового сигнала тележка совершает маятниковое движение в пределах зоны (отсека, бункера), ограниченной парой путевых выключателей с механическим запоминанием срабатывания.

Внутренний направляющий механизм - двухрукавная течка - направляет материал в расходный бункер или на выходной конвейер, что определяется сигналами переключателя выбора бункеров.