- •Приборы для автоматизации производственных процессов

- •1. Измерительные преобразователи

- •А) Преобразователи перемещений

- •Б) Преобразователи температуры

- •В) Фотоэлектрические преобразователи

- •2. Измерительные схемы и дистационные передачи а) Компенсационная схема измерения

- •Б) Измерительный мост

- •В) Дифференциальная измерительная схема

- •Г) Дифференциально-трансформаторная система дистанционной передачи

- •Д) Сельсинная система дистанционной передачи

- •3. Усилители

- •А) Электронные усилители

- •Б) Полупроводниковые усилители

- •В) Магнитные усилители

- •Г) пневматические и гидравлические усилители

- •Д) Электромагнитные реле

- •4. Исполнительные и задающие устройства а) Электрические исполнительные устройства

- •Б) Пневматические и гидравлические исполнительные механизмы и устройства

- •В) РеРегулирующие органы

- •Г) Задающие и программные устройства

- •Принципы чтения и изображения схем автоматики [2, 4, 9, 14]

- •Автоматические системы управления

- •Логические операции и элементы

- •Определения и классификация

- •Автоматические системы контроля.

- •Автоматические системы управления.

- •Основные свойства и характеристики регулируемых объектов

- •Качество и показатели качества процесса автоматического регулирования

- •Автоматические регуляторы [ 5 ]

- •Связи в системах автоматического регулирования.

- •Автоматические системы производств строительных материалов и изделий

- •Автоматическая машина для сварки арматурных сеток

- •Автоматизация процесса предварительного напряжения арматуры

- •Автоматизированный контроль и сигнализация работы конвейерного транспорта

- •Автоматизированное управление конвейерным транспортом

- •Системы управления мостовыми и козловыми кранами

- •Автоматизированное регулирование производительности дробилок

- •Классификация технологических дозаторов и весов.

- •Автоматическое управление дозаторами дискретного действия

- •Автоматическое управление дозаторами непрерывного действия

- •Автоматическое взвешивание материалов в железнодорожных вагонах и автотранспорте.

- •Автоматическое регулирование вязкости бетонной смеси

- •Автоматизация термовлажностной обработки изделий с контролем прочности

- •Многоканальное регулирование параметров тепловых установок

- •Прибор для измерения давления газовой среды в печах

- •Автоматическое управление переводом пламени в стекловаренных печах

В) РеРегулирующие органы

Регулирующие органы служат для изменения расхода среды (газа, пара, воды, воздуха и т.п.) и непосредственно воздействуют на процессы, протекающие в агрегатах. Для регулирования расхода кускового материала и пыли применяют затворы; жидкости, пара и газа при высоких давлениях – клапаны; газа при давлении до 1000 мм в. ст. (10000 Па) – задвижки и поворотные заслонки. Используют также краны, золотники (рис.22).

Регулирующий орган характеризуется диапазоном действия, под которым понимают изменение расхода среды на перемещение органа из одного крайнего положения в другое. Работу его в пределах диапазона регулирования оценивают расходной характеристикой – зависимостью относительного расхода среды, проходящей через регулирующий орган, от его относительного перемещения: q = f(у), где q = Q/Qмах – относительный расход среды через регулирующий орган (здесь Q и Qмах – текущее и максимальное значение расхода); у = у/умах – относительное перемещение регулирующего органа (здесь у и умах – текущее и максимальное перемещение регулирующего органа).

Наилучшим видом расходной характеристики для большинства случаев регулирования является линейная характеристика.

При выборе конструкции регулирующего органа следует учитывать перестановочное усилие, т.е. усилие, необходимое для перемещения органа. Для регуляторов прямого действия характерно повышение нечувствительности при увеличении усилия, а для регуляторов непрямого действия – увеличение мощности и габаритных размеров ИМ.

Соединяют клапаны с ИМ регуляторов при помощи тяг (жестко), тросовой связью, через кулачковый привод и непосредственно.

Г) Задающие и программные устройства

|

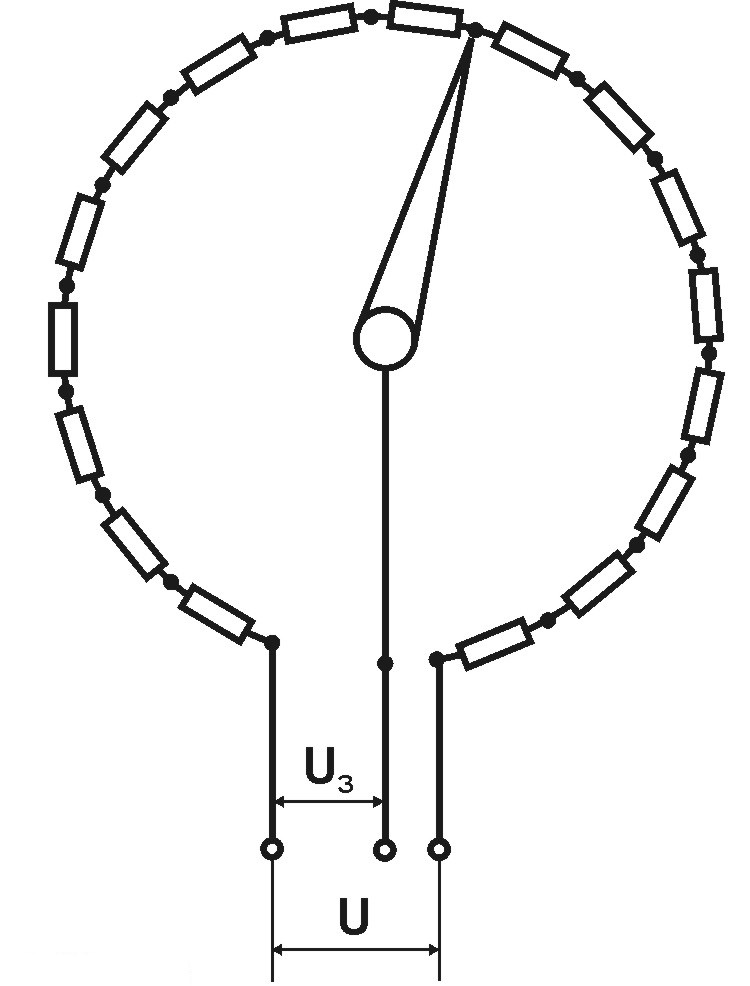

Рис. 23 Электрическая схема задатчика типа П-16/17 |

Устройство задатчиков зависит от типа регулятора.

Простейшим задатчиком является пружина, натяжение которой можно изменять вручную.

Для электронных регуляторов используют задатчик типа П-16/17, предназначенный для дистанционной настройки заданного значения регулируемой величины. Он представляет собой секционированный проволочный потенциометр на 17 положений. При перемещении движка (рис.23) по часовой стрелке увеличивается напряжение U3, снимаемое с него. Это напряжение является эталоном для сравнения, например, с напряжением на индуктивном преобразователе.

Задатчиком является также моторное реле времени (одно- или многоконтактное, которое часто называют командоаппаратом).

Есть и более сложные системы задающих устройств. Так, при автоматизации печей обжига автоматическое регулирование температуры ведут по определенной программе, определяемой графиком – кривой обжига. Для этого служит программное устройство со следящей фотоголовкой. В схему программного задающего устройства входят: схема следящей системы и измерительная мостовая схема.

В основу следящей системы положен принцип слежения фотоголовкой за гранью программы, наносимой в виде линии на диаграммной ленте. Программа наносится черной тушью на диаграммную ленту (рис.24). Фотоголовка состоит из фоторезистора, являющегося чувствительным элементом следящей системы, и лампочки подсвета. Фоторезистор включен в одно из плеч мостовой схемы следящей системы. Плечи мостовой схемы образованы резистором R1, фоторезистором R2 и двумя половинами обмотки Ш силового трансформатора Т.

|

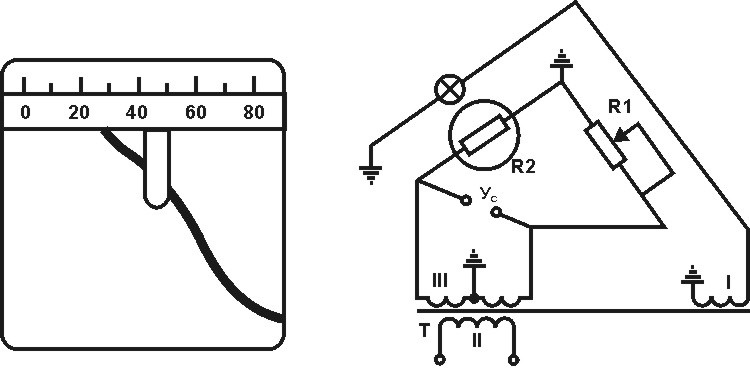

Рис. 24 Схема следящей системы задатчика с фоторезистором |

При увеличении (уменьшении) освещенной части фоторезистора его сопротивление уменьшается (увеличивается), а на вход усилителя следящей системы подается сигнал разбаланса. Резистор R1 служит для начальной балансировки мостовой схемы следящей системы. В зависимости от фазы входного сигнала от усилителя вал реверсивного двигателя, поворачиваясь в сторону, соответствующую этой фазе, перемещает каретку с указателем и фотоголовкой в сторону уменьшения разбаланса мостовой схемы. Когда грань программы прикроет такую часть светочувствительного слоя фоторезистора, при которой R2 = R1, мостовая схема окажется сбалансированной, сигнал равным нулю. Реверсивный двигатель (РД) остановится и будет стоять, пока движение программы не изменит соотношение затемненной и освещенной площадей фоторезистора.

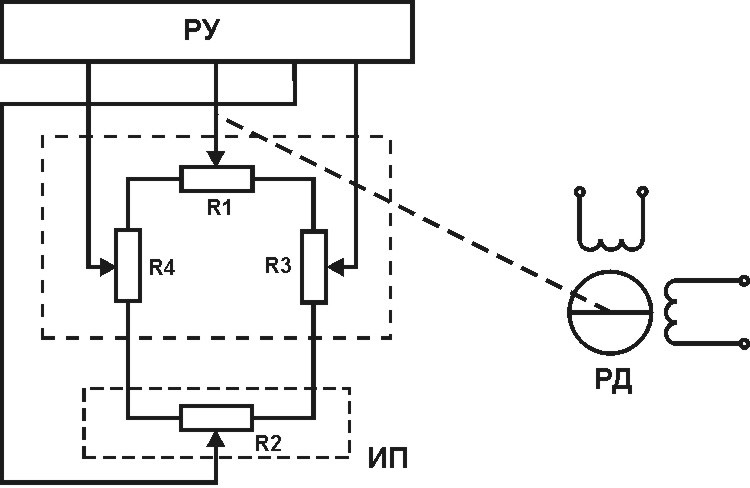

Измерительная мостовая схема (рис.25), состоит из реохорда задачи R1, вторичного измерительного преобразователя – реохорда измерительного прибора R2 и подгоночных резисторов R3 и R4.

Одновременно с перемещением каретки прибора вращается ползунок реохорда задачи, связанный с выходным валом РД. Т.о. положение ползунка реохорда задачи соответствует заданной величине, а реохорда R2 – истинному значению регулируемой величины. Разность напряжений, снимая с ползунков этих реохордов, является тем сигналом, который поступает в регулирующее устройство РУ. Фаза входного сигнала зависит от того, с какого из реохордов снимается больший потенциал, т.е. от того, больше или меньше заданного программой будет истинной значение регулируемого параметра в объекте.

|

Рис. 25 Измерительная мостовая схема задатчика |

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ [ 13 ]

Приборы для измерения давления:

- пружинные манометры,

- мембранные и сильфонные манометры,

- жидкостные манометры,

- манометры с электрической передачей показаний на расстояние,

- электроконтактные манометры,

- реле давления,

- грузопоршневые манометры.

Приборы для измерения температуры:

- термометры расширения,

- манометрические термометры,

- сигнализирующие манометрические термометры,

- термоэлектрические пирометры,

- термометры сопротивления,

- вторичные приборы - логометры и измерительные мосты,

- пирометры излучения.

3. Приборы для измерения количества расходуемых материалов:

- скоростные и объемные счетчики,

- расходомеры переменного перепада,

- дифференциальные манометры,

- расходомеры постоянного перепада,

- приборы для измерения количества сыпучих материалов.

4. Измерение уровня:

- визуальные уровнемеры,

- поплавковые уровнемеры,

- уровнемеры стекломассы – поплавковый, электроконтактный,

- гидростатические уровнемеры,

- электронные сигнализаторы уровня,

- уровнемеры для сыпучих материалов,

- радиоактивные уровнемеры,

- специальные уровнемеры (оптические, ультрозвуковые).

5. Определение состава газов

Газоанализаторы - ручные и автоматические.

По принципу действия:

химические (компоненты поглощают соответствующими химреактивами),

электрические (сравнение теплопроводности газа и воздуха),

магнитные (определение магнитных свойств газовой смеси),

механические (сравнение плотностей газа и воздуха).

ГЭУК-21.