- •Приборы для автоматизации производственных процессов

- •1. Измерительные преобразователи

- •А) Преобразователи перемещений

- •Б) Преобразователи температуры

- •В) Фотоэлектрические преобразователи

- •2. Измерительные схемы и дистационные передачи а) Компенсационная схема измерения

- •Б) Измерительный мост

- •В) Дифференциальная измерительная схема

- •Г) Дифференциально-трансформаторная система дистанционной передачи

- •Д) Сельсинная система дистанционной передачи

- •3. Усилители

- •А) Электронные усилители

- •Б) Полупроводниковые усилители

- •В) Магнитные усилители

- •Г) пневматические и гидравлические усилители

- •Д) Электромагнитные реле

- •4. Исполнительные и задающие устройства а) Электрические исполнительные устройства

- •Б) Пневматические и гидравлические исполнительные механизмы и устройства

- •В) РеРегулирующие органы

- •Г) Задающие и программные устройства

- •Принципы чтения и изображения схем автоматики [2, 4, 9, 14]

- •Автоматические системы управления

- •Логические операции и элементы

- •Определения и классификация

- •Автоматические системы контроля.

- •Автоматические системы управления.

- •Основные свойства и характеристики регулируемых объектов

- •Качество и показатели качества процесса автоматического регулирования

- •Автоматические регуляторы [ 5 ]

- •Связи в системах автоматического регулирования.

- •Автоматические системы производств строительных материалов и изделий

- •Автоматическая машина для сварки арматурных сеток

- •Автоматизация процесса предварительного напряжения арматуры

- •Автоматизированный контроль и сигнализация работы конвейерного транспорта

- •Автоматизированное управление конвейерным транспортом

- •Системы управления мостовыми и козловыми кранами

- •Автоматизированное регулирование производительности дробилок

- •Классификация технологических дозаторов и весов.

- •Автоматическое управление дозаторами дискретного действия

- •Автоматическое управление дозаторами непрерывного действия

- •Автоматическое взвешивание материалов в железнодорожных вагонах и автотранспорте.

- •Автоматическое регулирование вязкости бетонной смеси

- •Автоматизация термовлажностной обработки изделий с контролем прочности

- •Многоканальное регулирование параметров тепловых установок

- •Прибор для измерения давления газовой среды в печах

- •Автоматическое управление переводом пламени в стекловаренных печах

Саратовский государственный технический университет

Кафедра «Производство строительных материалов,

изделий и конструкций» ( П С К )

Г.Ф. ПОВИТКОВ

АВТОМАТИКА И АВТОМАТИЗАЦИЯ

ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

Конспект лекций

для студентов специальности ПСК

270106

Саратов – 2010

УДК 658. 52. 011. 56

В конспекте даны основы автоматики, сведения по контрольно-измерительным приборам и измерительным схемам, информация по автоматическому контролю и автоматическому управлению процессами производства строительных материалов, изделий и конструкций.

Пособие предназначено для студентов специальности 270106 (290600) – ПСК - дневной и заочной форм обучения.

СОДЕРЖАНИЕ

Введение |

5 |

Приборы для автоматизации производственных процессов |

8 |

Измерительные преобразователи |

8 |

Преобразователи перемещений |

8 |

Преобразователи температуры |

10 |

Фотоэлектрические преобразователи |

11 |

Измерительные схемы и дистанционные передачи |

14 |

Компенсационная схема измерения |

14 |

Измерительный мост |

15 |

Дифференциальная измерительная схема |

16 |

Дифференциально-трансформаторная система передачи показаний |

16 |

Сельсинная система дистанционной передачи |

17 |

Усилители |

18 |

Электронные усилители |

18 |

Полупроводниковые усилители |

19 |

Магнитные усилители |

21 |

Пневматические и гидравлические усилители |

22 |

Электромагнитные реле |

23 |

Исполнительные и задающие устройства |

24 |

Электрические исполнительные устройства |

24 |

Пневматические и гидравлические исполнительные механизмы и устройства |

26 |

Регулирующие органы |

27 |

Задающие и программные устройства |

28 |

Контрольно-измерительные приборы (классификация) |

31 |

Принципы чтения и изображения схем автоматики |

32 |

Автоматические системы управления |

36 |

АСУ объектов непрерывного действия |

36 |

АСУ объектов дискретного действия |

38 |

Логические операции и элементы |

38 |

Основные характеристики элементов систем автоматического регулирования |

42 |

Определения и классификация |

42 |

Автоматические системы контроля |

43 |

Автоматические системы управления |

44 |

Основные свойства и характеристики регулируемых объектов |

47 |

Качество и показатели качества процесса автоматического регулирования |

49 |

Автоматические регуляторы |

51 |

Выбор типов регуляторов и параметров их настройки |

55 |

Связи в системах автоматического регулирования |

57 |

Автоматические системы производств строительных материалов и изделий |

58 |

Автоматизация арматурных работ при производстве железобетонных изделий |

58 |

Автоматизированная машина для сварки арматурных сеток |

59 |

Автоматизация процесса предварительного напряжения арматуры |

61 |

Автоматизация транспортных средств |

61 |

Автоматизированный контроль и сигнализация работы конвейерного транспорта |

63 |

Автоматизированное управление конвейерным транспортом |

64 |

Системы управления мостовыми и козловыми кранами |

65 |

Автоматизация складов материалов и изделий |

66 |

Автоматизация процессов дробления и сортировки |

67 |

Автоматизированное регулирование производительности дробилок |

68 |

Автоматизация процессов дозирования и взвешивания |

70 |

Классификация технологических дозаторов и весов |

70 |

Автоматическое управление дозаторами дискретного действия |

72 |

Автоматическое управление дозаторами непрерывного действия |

72 |

Автоматическое взвешивание материалов в железнодорожных вагонах и автотранспорте |

73 |

Автоматизация смесительного оборудования |

73 |

Автоматическое регулирование вязкости бетонной смеси |

74 |

Автоматизация термовлажностной обработки бетонных изделий с контролем прочности |

75 |

Многоканальное регулирование параметров тепловых установок |

78 |

Автоматический контроль и регулирование режима стекловаренных печей |

78 |

Приборы для измерения уровня стекломассы в печах |

79 |

Прибор для измерения давления газовой среды в печах |

81 |

Автоматическое управление переводом пламени в стекловаренных печах |

83 |

Литература |

86 |

Приложение 1 |

87 |

ВВЕДЕНИЕ

Механизация – это замена ручных средств труда машинами и механизмами в процессе трудовой деятельности. Она приводит к ликвидации ручных погрузочно-разгрузочных работ и исключает тяжелый ручной труд при выполнении основных и вспомогательных производственных операций. Труд рабочего сводится к управлению машиной.

В тесной связи с механизацией находится автоматизация производства. Она представляет процесс передачи функции контроля и управления производством от человека автоматическим устройствам.

Различают частичную и комплексную автоматизацию.

При частичной осуществляется автоматизация отдельных участков или агрегатов основного производственного процесса.

Комплексная автоматизация перелагает с человека на автоматы не только простые, но и сложные операции управления и, таким образом, позволяет автоматически управлять всем процессом в масштабе технологической линии, цеха или завода в целом.

Наиболее совершенным устройством автоматического управления является управляющая (вычислительная) машина. Основной узел машины - вычислительное устройство, которое получает от различных измерительных преобразователей сведения о ходе управляемого процесса. Машина с большой скоростью производит необходимые вычисления и на основании результатов вырабатывает команды для управления процессом. Необходимые требования по ходу процесса закладывается в вычислительное устройство в виде системы уравнений, описывающих процесс.

Созданы автоматические системы управления (АСУ). Они относятся к сложным системам, которые представляют собой совокупность взаимосвязанных технических средств, инструкций, математических методов и форм сбора, передачи и переработки информации для рационального управления процессами производства.

Автоматизация производственных процессов является наиболее эффективным направлением повышения производительности общественного труда. Технически грамотно осуществленная автоматизация производства, кроме того, высвобождает большое количество рабочих, резко увеличивает выпуск продукции, улучшает ее качество, значительно снижает себестоимость. Однако автоматизация требует определенных затрат, в некоторых случаях которые могут оказаться настолько крупными, что не окупятся или окупятся в очень длительный срок. Следовательно, не всякая автоматизация, механизация или другое внедрение новой техники является экономически эффективным и оправданным (для данного производства, в данное время).

При автоматизации производства различают автоматический контроль и автоматическое управление, при автоматизации тепловых процессов наиболее широко применяют автоматическое регулирование, которое является разновидностью автоматического управления и заключается в поддержании равенства регулируемого параметра его установленному значению. Автоматизированное регулирование является более сложным видом автоматизации, чем автоматический контроль или автоматическое управление.

Система автоматического регулирования (рис. 1) состоит из регулируемого объекта О и автоматического регулятора АР, непосредственно с объектом соединен измерительный преобразователь ИП и регулирующий орган РО.

|

Рис. 1 Функциональная схема системы автоматического регулирования

|

Измерительный преобразователь ИП измеряет текущее значение Х1 регулируемого параметра; результат измерения преобразуется в сигнал Х2, удобный для последующих операций.

Основными элементами автоматического регулятора являются регулирующее устройство РУ, исполнительный механизм ИМ и задатчик Зд. Регулирующее устройство состоит из входного, формирующего и усилительного устройства.

Входное устройство (или элемент сравнения) предназначено для получения отклонения текущего значения регулируемого параметра Х2 от заданного Хзд. Сигнал Х=Х2-Хзд называют сигналом отклонения или рассогласования. Формирующее и усилительное устройства предназначены для преобразования сигнала Х таким образом, чтобы на выходе исполнительного механизм ИМ получить заданный закон регулирования. Под законом регулирования понимают математическую зависимость между выходной величиной У регулятора и сигналом Х. Кроме того, формирующее и усилительное устройства усиливают сигнал Х по величине и мощности до значений, достаточных для привода исполнительного механизма.

Исполнительный механизм ИМ преобразует сигнал на выходе регулирующего устройства в выходную величину регулятора (У – перемещение выходного вала, связанного с регулирующим органом РО, расположенным в объекте). Величина У, являющаяся выходной для регулятора, служит входной для объекта.

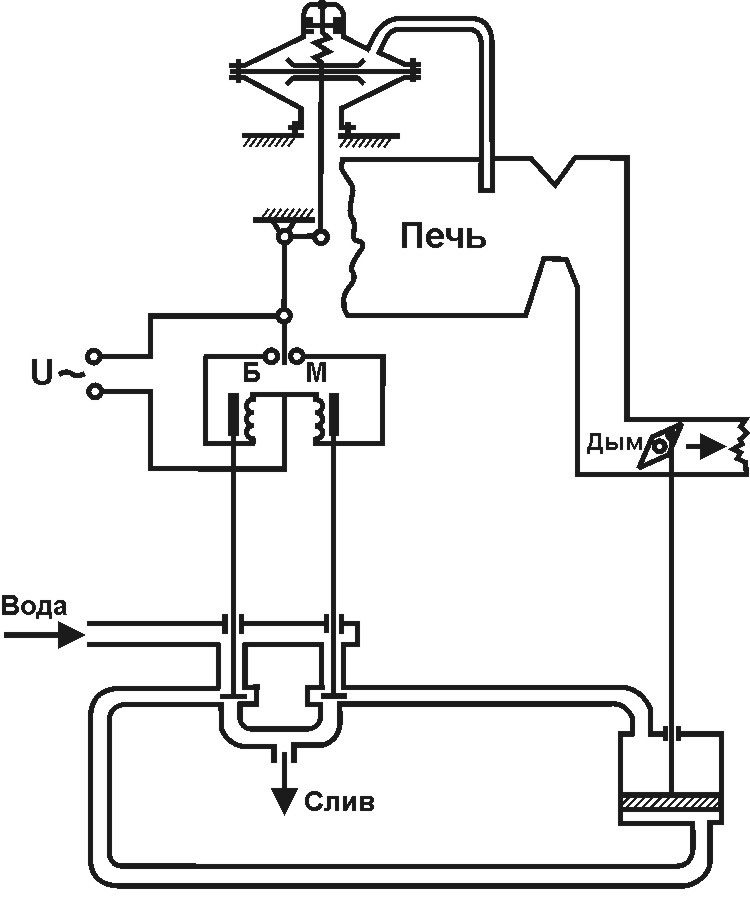

Пример автоматического регулирования параметра теплового процесса - схема регулирования давления в печи (рис. 2).

|

Рис. 2 Система автоматического регулирования давления в печи |

Приборы для автоматизации производственных процессов

1. Измерительные преобразователи

Измерительные преобразователи - чувствительные элементы, предназначенные для измерения физических величин и преобразования их в величины другого вида, более удобные для усиления, передачи на расстоянии и воздействия на исполнительный механизм. Например, термопара.

Измерительный преобразователь (ИзПр) воспринимает и преобразует параметр, характеризующий протекание технологического процесса. Величина, воспринимаемая и контролируемая преобразователем, называется входной, величина, вырабатываемая им - выходной. Выходная величина вырабатывается под действием входной величины.

ИзПр имеет статистическую характеристику, представляющую собой зависимость изменений входной величины от изменений входной. Статистическая характеристика преобразователя может быть задана в виде формулы (аналитически) или графика (графически). Целесообразно применять ИзПр с возможно более линейной характеристикой в рабочем диапазоне – Δу = f ( Δх ).

Приборы, используемые при измерениях, характеризуются чувствительностью. Чувствительность ИзПр – отношение приращения Δу выходной величины к приращению Δх входной, т.е. s = Δу / Δх .

ИзПр характеризуется инерционностью, которая показывает, насколько быстро выходная величина принимает значение, соответствующее входной величине.

Для более точных измерений используют дифференциальные и компенсационные преобразователи. В дифференциальных два однотипных ИзПр включаются навстречу друг другу, при этом полезные сигналы как бы сравниваются, а мешающие воздействия исключаются. Компенсационные Пр - более совершенная разновидность дифференциальных, отличается наличием внутреннего источника энергии.

В зависимости от того, в какую физическую величину ИзПр преобразует входной параметр, определяется и система автоматизации: на электрической, пневматической или гидравлической основе.

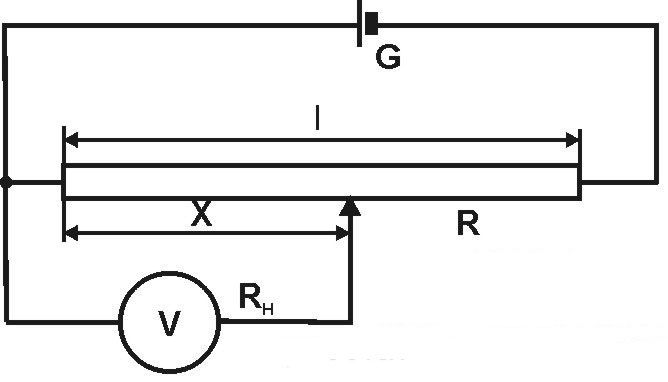

А) Преобразователи перемещений

Измерительным преобразователем перемещений называют прибор, который в качестве входной величины использует перемещение. В зависимости от того, в какую выходную величину преобразуется перемещение, различают: реостатные, индуктивные и емкостные ИзПр.

|

Рис. 3 Схема включения реостатного измерительного преобразователя

|

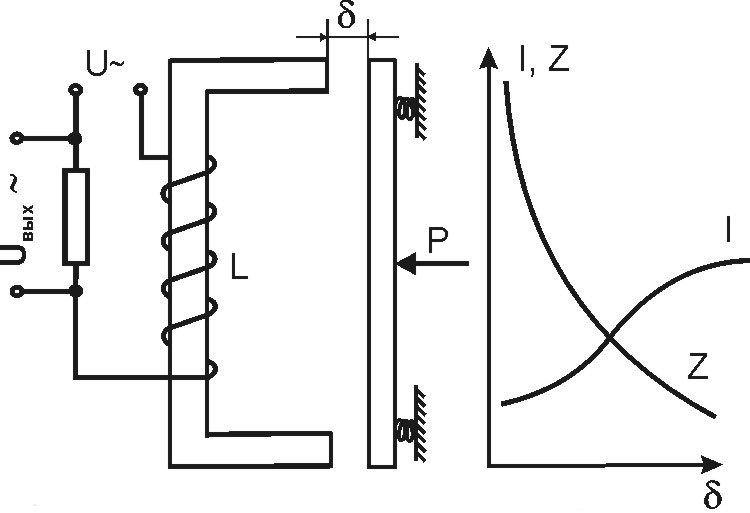

|

Рис. 4 Схема индуктивного измерительного преобразователя |

Индуктивные Пр перемещений работают по принципу изменения полного сопротивления катушки со стальным сердечником при перемещении подвижной части - стального сердечника (якоря). Перемещение якоря вызывает изменение силы тока J= U/Z в цепи катушки и, следовательно, напряжения Uвых на выходе прибора, по которому можно судить о величине перемещения. Индуктивные преобразователи применяют при создании устройств и приборов, работающих по принципу механических перемещений (электрических манометров, динамометров, тензометров для измерения напряжений) (рис.4).

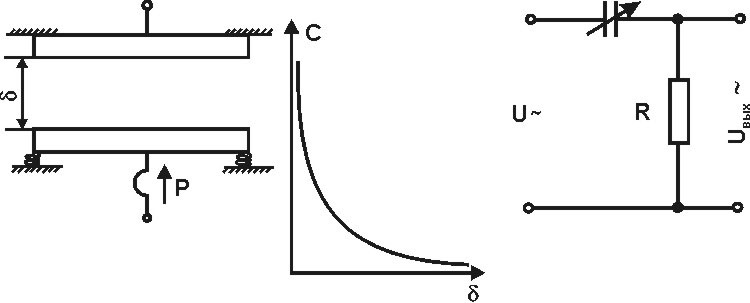

|

|

Рис. 5 Емкостной измерительный преобразователь

|

Емкостные преобразователи включаются в мостовую или резонансную схему с усилителями. Их преимущества – высокая чувствительность, относительно малые габаритные размеры и масса, небольшие усилия, необходимые для перемещения подвижной части, а также малые силы притяжения между пластинами. Недостаток: большое реактивное сопротивление при работе прибора на промышленной частоте, в связи с чем необходимо иметь приборы для повышения частоты. Используют ёмкостные преобразователи в основном для преобразования в электрические величины быстро изменяющихся параметров – давлений, вибраций, ускорений, для определения перемещений, размеров деталей.