- •2 Конструкторская часть.

- •2.1 Принципы конструирования, методы компоновки, материалы и особенности конструкции, способы и типы соединений, защита от кфвс.

- •2.1.1 Выбор и обоснование принципа конструирования

- •2.1.2 Выбор и обоснование метода конструирования

- •2.1.3 Выбор и обоснование способа компоновки

- •2.1.4 Разработка и обоснование конструкции мсс.

- •2.1.5 Разработка и обоснование конструкции функциональной ячейки

- •2.1.6 Выбор материалов и способа изготовления конструкции мсс.

- •2.1.7. Выбор материала и способа изготовления печатной платы.

- •2.1.8 Выбор и обоснование типа электрического монтажа

- •2.1.9 Выбор и обоснование способов механических соединений

- •2.1.10 Выбор и обоснование методов защиты от кфвс

- •2.2 Конструкторские расчеты.

- •2.2.1. Расчет теплового режима работы изделия.

- •2.2.2 Расчет компоновочных характеристик.

- •2.2.3 Расчет размерной цепи

- •2.2.4. Расчет вибропрочности платы

- •2.2.5. Окончательный расчет надежности.

- •2.2.6. Расчет массы проектируемого модуля.

2.1.9 Выбор и обоснование способов механических соединений

Корпус является сборочной единицей и собирается из деталей.

Крышку-стакан изготавливаем из листовой стали Сталь 20 ГОСТ-1050-88, шасси из сплава АМЦ ГОСТ 17232-79 и боковую крышку из листа АМЦ ГОСТ 17232-79. Сплав АМЦ легко обрабатывается, штампуется, обладает малым весом. Также АМЦ стоек против коррозии.

Схему прибора выполняем на печатных платах с двухсторонним монтажом. Применение печатных плат позволяет значительно снизить габариты и вес прибора, повышает его надежность. Крепление плат в корпусе осуществляется с помощью винтов М3-6е8.66.026 и М4-6е10.66.026 ГОСТ 1491-80.

Для предотвращения от самоотвинчивания крепежных винтов применяются шайбы 3.04.029 и 4.04.029 ГОСТ 113771-78.

Несущим элементом блока является шасси. Повторимся, что шасси выполним из алюминиевого сплава АМЦ ГОСТ 17232-79. Сплав АМЦ ГОСТ 17232-79 обладает хорошими литейными свойствами, что позволяет изготовить шасси необходимой формы.

Кронштейны и уголки изготавливаются из АМЦ ГОСТ 17232-79, потому что он легко обрабатывается, штампуется и деформируется (сгибается).

Кронштейны окрасим эмалью ЭП-140 серой ГОСТ 24709-81.

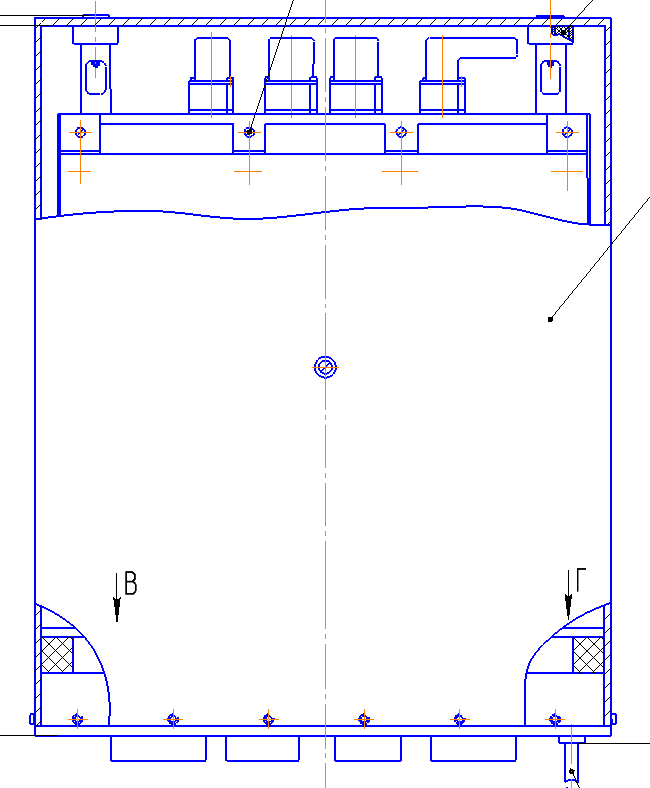

Рисунок 2.1.9.1 Расположение крепежных элементов на модуле.

2.1.10 Выбор и обоснование методов защиты от кфвс

На РЭА оказывает влияние большое количество внешних воздействующих факторов, приводящим к отказам в ее работе или изменению выходных параметров. К дестабилизирующим факторам относятся:

атмосферное давление;

атмосферные выпадающие и конденсированные осадки;

тепловой удар;

интегральное солнечное излучение;

ветер;

статическая и динамическая пыль (песок);

коррозийно-активные агенты окружающей среды.

Защита несущих деталей конструкции может быть обеспечена выбором материалов деталей, стойких к действию влаги и агрессивной газовой среды, или покрытиям поверхности детали оксидных или комплексных химических соединений.

РЭС может подвергаться циклическим изменениям температуры в этом случае на ее внутренней и наружной поверхности конденсируется влага. При длительном хранении РЭС в нерабочем состоянии влажность окружающей среды также вызывает разрушение от коррозии.

Предрасположенность синтетических материалов к образованию плесневых грибов связана с наличием пластификаторов, наполнителей и т.п. Плесень вначале поражает наиболее предрасположенные к ее образованию материалы, а затем переходит на другие.

Хорошую стойкость против плесени имеют уретановые лаки (например УР-231) и лаки с введенными в них противоплесневыми ядами – фунгицидами.

Проникающая через отверстия и щели в корпус РЭС пыль может вызвать снижение сопротивление изоляции и появление электрических пробоев в конструкции. Воздействие пыли на РЭС проявляется главным образом в виде засорения смазки механизмов, увеличивая износ и вызывая заедания. Кроме того, пыль в воздушном зазоре электромеханического реле может препятствовать его срабатыванию. Гигроскопические свойства некоторых частиц пыли способствует развитию коррозии.

Все методы защиты РЭС делятся на две группы: активные и пассивные.

Активные методы – это методы воздействия на среду, окружающую радиоэлементы и изменения этой среды так, чтобы она не вызывала выхода параметра изделия за пределы поля допуска за все время службы.

К активным методам относятся:

корпусная герметизация;

термостабилизация.

Пассивные методы - это методы воздействия на само изделие и его составные части с целью изменения их свойств так, чтобы изделие могло противостоять воздействию внешней среды в течении заданного срока службы. К пассивным методам относятся:

методы защиты деталей и сборок несущей конструкции;

методы защиты ЭРЭ и сборок изделия.

Для защиты сборок и деталей несущих конструкций применяется покрытие пленками.

Пленки бывают:

металлические;

неметаллические неорганические;

неметаллические органические (лакокрасочные).

Для защиты ЭРЭ и сборок с ЭРЭ применяют следующие методы:

неметаллические неорганические покрытия в виде пленок;

обволакивание пленками;

пропитка;

заливка;

опрессовка;

гидрофобизация.

Выбор защитного покрытия производится с учетом функционального назначения детали (узла), продолжительность и характера действия окружающей среды. Детали, предназначены для использования внутри блоков, должны защищаться металлическими покрытиями, оксидными или фосфатными пленками. Поверхности деталей, непосредственно соприкасающихся с внешней средой, защищают лакокрасочными покрытиями с предварительным оксидированием или анодированием. Особенно это относится к деталям из алюминиевых и магниевых сплавов.

Для придания коррозионной стойкости поверхность металлических деталей защищают покрытием, которые получают главным образом гальваническим методом. Преимущество таких покрытий заключается в том, что возможен широкий выбор металлов покрытия и получения тонких и сравнительно тонких по толщине пленок.

Лакокрасочные покрытия представляют собой пленкообразующие органические вещества, наносимые в один или несколько слоев на защищаемую поверхность. Такие покрытия химически более инертны, чем металлические, а обладают лучшими антикоррозионными свойствами, но меньшей механической прочностью. Все применяемые лаки и краски в известной мере проницаемы по отношению к воде и кислороду. Большие препятствия диффузионному проникновению создаются лишь в покрытиях, имеющих хорошую адгезию и нанесенных в несколько слоев.

Основную часть материалов, использующихся для герметизации, составляют органические полимеры и композиции на их основе: термопластичные и термореактивные. Они характеризуются доступностью сырья, простотой переработки, широким диапазоном свойств, возможностью автоматизации ТП, экономичностью. К числу наиболее важных термопластичных материалов относятся полиэтилен, полистирол, фторопласты, полиамиды, полиимиды, которые обладают высокими диэлектрическими и механическими свойствами. Термореактивные материалы имеют более высокую нагревостойкость по сравнению с термопластичными и находят широкое применение при герметизации изделий, они образуются на основе поликонденсационных смол (фенолоальдегидных, полиэфирных, эпоксидных), полиуретанов, кремнийорганических материалов, каучуков и их сочетаний.

Для герметизации используются и неорганические материалы, которые практически не адсорбируют влагу, обладают высокой нагревостойкостью и стойкостью к воздействию механических нагрузок, не выделяют летучих соединений. Из этих материалов изготавливают вакуум-плотные корпуса (металлические, стеклянные, керамические) или наносят защитное покрытие (легкоплавкие халькогенидные стекла, окисные пленки кремния или алюминия, нитриды кремния). Использование таких корпусов усложняет сборку и герметизацию изделий, вызывает повышенный расход материала, затрудняет механизацию процесса. По этим причинам герметизация в вакуум-плотные корпуса с использованием неорганических материалов применяется в тех случаях, когда к изделиям предъявляются особенно жесткие требования. Пленочные защитные покрытия имеют малую толщину (0,5...10мкм) и используются для стабилизации параметров полупроводниковых приборов и ИС на стадии производства.

По виду герметизирующие полимерные материалы разделяют на лаки, эмали и компаунды. Пропиточные лаки состоят из пленкообразующих веществ (масел, натуральных или синтетических смол) и растворителей, в которые при необходимости вводят пластификаторы, ускорители отверждения (сиккативы), фунгициды (противогрибковые вещества). Наибольшее распространение при пропитке катушек индуктивностей магнитопроводов, деталей из текстолита, гетинакса и стеклотекстолита нашли алкидномеламиновый лак МЛ-92, алкидно-фенольный лак ФЛ-98, кремний органический лак КЛ-835, полиэфирноэпоксидный лак ПЭ-933 и др. Все перечисленные лаки могут применяться и как покровные при обволакивании, но для влагозащиты ПП, гибких кабелей, высокочастотных ячеек разработаны специальные лаки УР-231, ЭП-9114, ЭП-730, ФЛ-582, ФП-525. Однако высокое содержание растворителей в лаках не дает возможности получить хорошее заполнение пор и пустот, вызывает трудности при сушке, усложняет ТП, делает его пожаро- и взрывоопасным, поэтому в последнее время их заменяют маловязкими составами без растворителей. К ним относятся эпоксидные (ЭПК-5, ЭПК-6), эпоксидно-метакриловые (КП-101, КП-103, ЭПМ-1, ЭПМ-2), полиуретановые (КТ-102) и другие пропиточные компаунды.

Компаунды представляет собой механические смеси, не содержащие растворителей, на основе полимерных материалов, отвердителей, наполнителей, пластификаторов, пигментов и других специальных добавок.

Самое широкое распространение в радиоэлектронной промышленности получили эпоксидные компаунды. Это связано с их высокими техническими свойствами: хорошей адгезией к различным материалам, малой усадкой (0,4–0,6%), высокой электрической прочностью, мало изменяющейся при увлажнении и нагревании, высокой механической прочностью, малой влагопроницаемостью. Однако при температуре 110–130°С для большинства эпоксидных компаундов наблюдается снижение электроизоляционных характеристик.

Эластичные кремнийорганические компаунды типа “Виксинт”, “Эластосил” и другие характеризуются повышенной (до 250 °С) нагрево- и влагостойкостью, низкими внутренними напряжениями, большинство из них отверждается при нормальных климатических условиях. Их применяют для влагозащиты полупроводниковых приборов и ИС, катушек индуктивностей из микропроводов, магнитопроводов из феррита и пермаллоя. К недостаткам этих компаундов относятся низкая адгезия и механическая прочность, выделение продуктов, вызывающих коррозию металлов, ограничение толщины заливочного состава (2–3 мм).

Порошкообразные герметизирующие материалы, изготовленные на основе эпоксидно-кремнийорганических и полиэфирных смол, характеризуются не только высокими техническими свойствами, но и технологичностью, для их нанесения используются высокопроизводительные автоматизированные методы (напыление, опрессовка), которые могут встраиваться в общую линию сборки и монтажа РЭА. быстро отверждаются (до 5 мин с последующей термообработкой), перерабатываются при малых удельных давлениях (0,5–5 МПа). Поставка потребителям производится в готовом к применению виде при длительном сроке хранения и возможности получения покрытий с широким диапазоном толщин (0,2–3 мм). Для герметизации методом напыления используют порошкообразные компаунды ЭП-49С, ПЭП-177, ЭПВ-10, для пресс-изолирования – порошкообразные таблетированные компаунды: УП-2193. ЭПК-5, ПЭК-19, КД-2 или быстроотверждаемые опрессовочные компаунды “премиксы”: КЭП-2, КФ-1, ЭКП-200, ЭФП-63. Применяют порошкообразные материалы для герметизации ЭРЭ, ГИС, трансформаторов, коммутационных и других малогабаритных изделий, работающих в условиях тропического климата.

Пенокомпаунды – это газонаполненные полимерные материалы, имеющие ячеистую структуру, образованную замкнутыми порами, Вспенивание происходит под действием газов, выделяющихся в результате взаимодействия компонентов, после чего гранулы спекаются при температуре 60–180 °С. Они применяются для повышения тепло-, звуко- и электроизоляционных свойств изделий, влаго- и вибростойкости, устойчивости к действию масел, щелочей, грибковой плесени отдельных элементов, сборочных единиц и блоков РЭА, для их механический фиксации в аппаратуре. К этой группе герметизирующих материалов относятся пенополиуретаны (ПУ-101Т, ППУ-ЗМ-1), вспенивающийся полистирол (ПСВ), кремнийорганический пенопласт (К-40), пеногерметики на основе низкомолекулярных кремнийорганических каучуков (“Силен”, ВПГ-2), пеноэпоксиды (ПЭ-9, ПЭН-И-80К) и др.

Выберем и применим способы защиты, необходимые в нашем случае.

Изделие предназначено для эксплуатации в жестких условиях в соответствии с ТБ1(ОСТ92-4663-85) - космическая аппаратура, наиболее приемлемым вариантом защиты печатного узлов приемника от внешних воздействий является покрытие лаком УР-231 ТУ 6-21-14-90. Данный вид защиты позволит значительно снизить агрессивное воздействие сернистых соединений и хлоридов промышленной атмосферы на токонесущие части печатной платы, а также выводы ЭРЭ. Также применим герметизацию корпуса с откачкой воздуха и заполнением его азотом особой чистоты до давления 1 атм, что создаст в нем нейтральную атмосферу.

Корпус – стакан модуля и рамки оксидируем и покроем красителем - эмалью ЭП-140 серой ГОСТ 24709-81.

Для защиты плат покроем их лаком УР-231 ТУ 6-21-14-90 в три слоя.

Внешние и внутренние крепежные элементы в защите не нуждаются.

Разъемы и резьбы от покрытия эмалью необходимо защитить.

Внутренняя полость разъемов заливается клей-компаундом

ЦИАКРИН-80 ГОСТ 18992-80.