- •Содержание

- •1 Определение припусков на обработку поверхностей отливки

- •2.5 Определение допусков размеров отливки

- •2.6 Определение допусков цилиндричности элементов отливки

- •2.7 Определение общего допуска элементов отливки

- •2.8 Определение вида окончательной механической обработки

- •2.9 Определение общего припуска на сторону

- •2.10 Степень коробления элементов отливки

- •2.11 Класс точности массы отливки

- •2.14 Шероховатость поверхности отливки

- •9 Ссылки на другие документы, содержащие технические требования на отливку

- •Список использованных источников

Содержание

1 Определение припусков на обработку поверхностей отливки_____________________

2 Определение общего припуска на обработку___________________________________

2.1 Определение класса размерной точности отливки_____________________________

2.2 Определение степени точности поверхностей отливки_________________________

2.3 Определение ряда припуска на механическую обработку отливки_______________

2.4 Определение уровня точности обработки____________________________________

2.5 Определение допусков размеров отливки____________________________________

2.6 Определение допусков цилиндричности элементов отливки____________________

2.7 Определение общего допуска элементов отливки_____________________________

2.9 Определение вида окончательной механической обработки_____________________

2.9.1 Определение общего припуска на сторону__________________________________

2.10 Степень коробления элементов отливки____________________________________

2.11 Класс точности массы отливки____________________________________________

2.12 Допуск массы отливки___________________________________________________

2.13 Допуски смещения______________________________________________________

3 Технические требования на отливку__________________________________________

3.1 Материал заготовки______________________________________________________

3.2 Размеры для справок_____________________________________________________

4 Нормы точности отливки___________________________________________________

5 Значение номинальных масс________________________________________________

6 Требования к качеству _____________________________________________________

7 Другие требования к качеству отливки________________________________________

8 Указание о маркировании и клеймении_______________________________________

9 Ссылки на другие документы содержащие

технические требования на отливку___________________________________________

Список использованных источников___________________________________________

1 Определение припусков на обработку поверхностей отливки

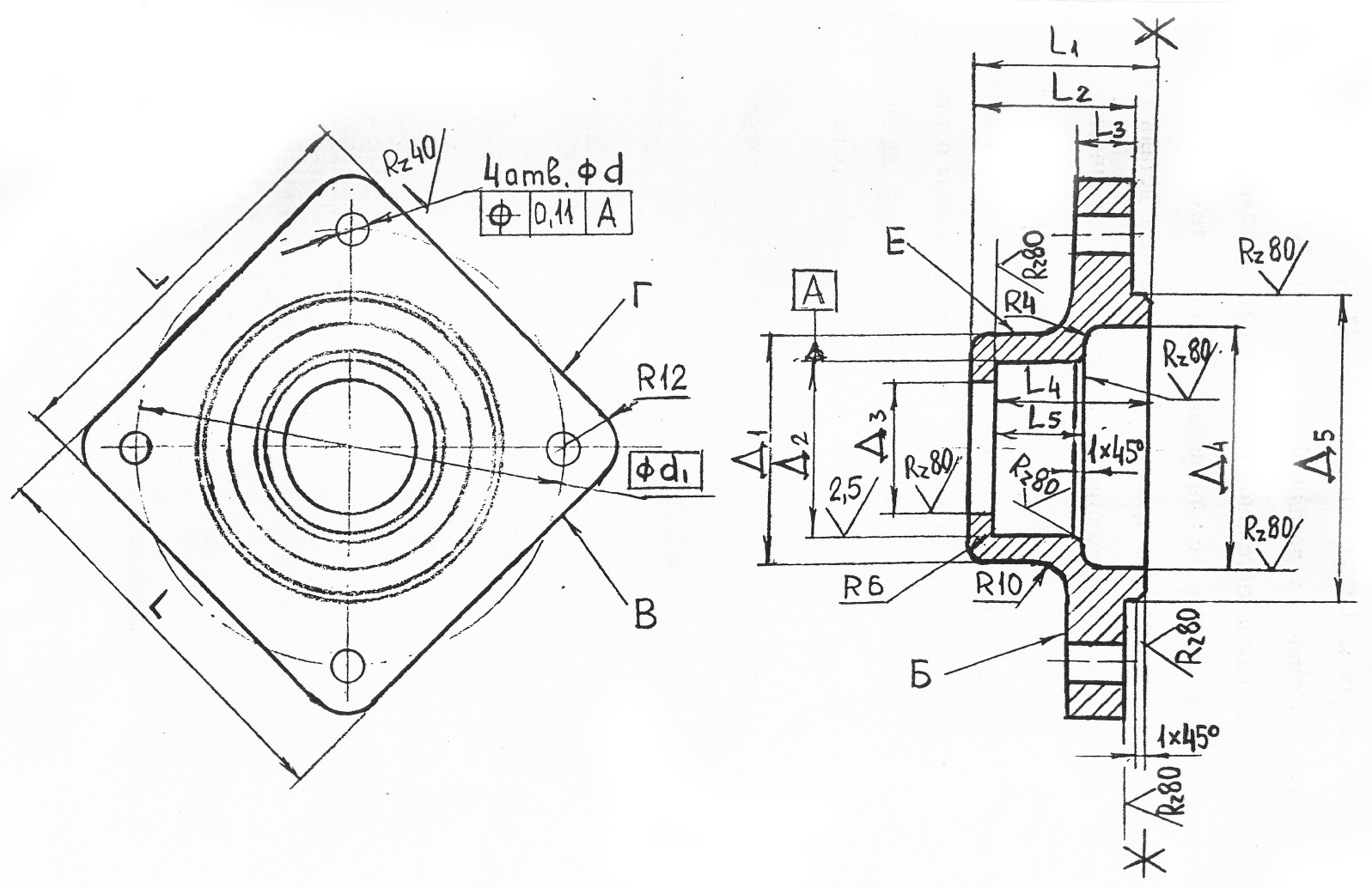

В соответствии с рисунком 1 определим по ГОСТ Р53464-2009 припуск на обработку цилиндрической поверхности Ø 87+0.31мм, Ø 64+0.37мм, Ø 45+0.43мм, 212+0.57мм, нетермообрабатываемой отливки крышки подшипника, получаемой литьем в песчано-глинистые сухие формы.

Для обработки отливки в механизированном мелкосерийном производстве используютнеавтоматизированные станки нормальной степени точности. Требования к точности формы и взаимного расположения поверхностей отливки не нормируются (не указываются в чертеже)

Рисунок 1 – деталь «крышка подшипника»

2 Определение общего припуска на обработку

2.1 Определение класса размерной точности отливки

Класс размерной точности отливки определяем по таблице А1 (1,с 27, табл. А1)

Принимая во внимание примечание к таблице А1, учитывающее тип производства, назначаем 13 класс точности.

2.2 Определение степени точности поверхностей отливки

Степень точности поверхностей отливки определяем по таблице В1 (1,с 30, табл. В1)

С учетом примечаний к таблице В1, принимаем 19 степень точности

2.3 Определение ряда припуска на механическую обработку отливки

Ряд припуска на механическую обработку отливки определяем по таблице Е1 (1,с 36, табл Е1)

Учитывая пункт 2 примечания к таблице Е1, выбираем 13 ряд припуска

2.4 Определение уровня точности обработки

Уровень точности обработки отливки определяем по таблице Ж1 (1, с 37, табл. Ж1)

На точность обработки оказывает влияние тип управления станком, и в первую очередь тип управления движения подачи. Так при ручной подаче из-за неравномерности ее скорости точность обработки может быть ниже, чем при механической подаче с равномерной скоростью движения. Поэтому учитывая, что для обработки отливки используется металлорежущие станки нормальной степени точности с ручным движением подачи, назначаем пониженный уровень точности обработки.