- •1 Призначення і аналіз умов роботи бурильної колони

- •1.1 Призначення та складові елементи бурильної колони

- •1.2 Умови роботи бурильної колони

- •1.3 Причини і характер руйнування бурильної колони. Характеристика умов експлуатації замків бурильних труб

- •1.4 Механізм абразивного зношування замків бурильних труб

- •1.5 Втомне руйнування

- •1.6 Вплив бурового розчину

- •2 Аналіз можливих методів зміцнення замків бурильних труб

- •3 Технологічний процес зміцнювального наплавлення муфтового кінця бурильної труби

- •4 Експлуатація бурильних труб з приварними замками, наплавленими зносостійкими поясками

- •Висновок

- •Перелік використаних джерел

1.5 Втомне руйнування

Нерідко зустрічаються поломки, викликані концентраторами напружень. Підрізи при механічній обробці, щербини від ударів по зовнішній поверхні і навіть подряпини приводять до втом ного руйнування деталей бурильної колони при постійній корозійній дії бурового розчину і циклічних напружень. Але найчастіше поломки труб відбуваються унаслідок циклічного перенавантаження, тобто коли діючі змінні напруження перевищують межу корозійної втоми деталей.

Всі корозійно-втомні поломки бурильних колон можна розділити на три основні групи: руйнування труб по дрібній (трубній) різьбі, руйнування замкових різьбових з'єднань і поломки по гладкій частині замків.

В результаті втоми ресурс працездатності замка значно скорочується. Інтенсивність процесів втоми головним чином залежить від вигляду величин діючих напружень, конструктивних особливостей замків і корозійної агресивності середовища, в якому вони працюють.

1.6 Вплив бурового розчину

При бурінні свердловин застосовуються бурильні розчини. Для регулювання властивостей бурових розчинів використовують численні добавки. Всі хімічні реагенти, що застосовуються для обробки глинистих розчинів, можна розділити за способом дії на міцність і корозійну стійкість підземного бурового обладнання на дві групи – електроліти і поверхнево активні речовини.

Всі поширені електроліти у водних розчинах впливають на електрохімічну корозію металів підземного бурового обладнання. Найбільш сильну корозію слід очікувати в присутності розчинів сполук хлору, які інтенсифікують окисні процеси заліза.

Поверхнево активні речовини адсорбуючись на ділянках поверхні твердих тіл, знижують поверхневу енергію деформування, особливо при дефектах поверхні типу мікротріщин, надривів, піттингу, викликають пониження твердості тіла і сприяють його руйнуванню.

Отже, можна вказати найбільш небезпечні елементи, що містяться в звичайних бурових розчинах. Це перш за все розчинені у воді гази (кисень, водень і ін.), а також депасиватори окисних плівок - аніони хлору. Наявність в розчині поверхнево-активних речовин, вищих жирних спиртів і інших також призводить до істотного зниження корозійно-втомної міцності деталей бурильної колони [4].

2 Аналіз можливих методів зміцнення замків бурильних труб

Зносостійке наплавлення під шаром флюсу.

Найбільш прискорений для зносостійкого наплавлення замків бурильних труб, який дозволяє нарощувати великі шари матеріалу з низькими витратами. Для захисту від окиснення розплавленого матеріалу шва в зварювальну дугу подається флюс, який розплавляючись розкислює метал шва і за хищає його від корозії. Електрична дуга горить під шаром флюсу в газовому захисному просторі, який виділяється парами та газами в зоні дуги. Даний спосіб є досить продуктивним, легко автоматизується, потребує незначних витрат, легко піддається наладці.

До недоліків можна віднести відносно поганий захист від окислення матеріалу шва і неможливості візуального контролю якості наплавки в процесі роботи, а також неможливість зварювання швів складної конфігурації.

1-деталь; 2-плавкий електрод; 3-електрична дуга; 4-флюс; 5-шлак;

Рисунок 1.4 – Схема зносостійкого наплавлення під шаром флюсу.

Зносостійке наплавлення в середовищі захисного газу.

Цей метод аналогічний до попереднього, але менше забруднює матеріал шва продуктами розкислення, а також дозволяє проводити візуальне спостереження за процесом наплавлення. Для реалізації цього методу необхідне використання спеціальних наплавлювальних головок, які дозволяють подавати захисний газ в зону горіння дуги. В якос ті захисних газів використовуються інертні гази і вуглекислий газ.

1-деталь; 2-наплавлений шар; 3-присадковий матеріал; 4-газовий захист; 5- електрична дуга.

Рисунок 1.5 - Схема зносостійкого наплавлення в середовищі

захисних газів.

Недоліком даного методу є його висока собівартість відновлення деталей, за рахунок використання захисних газів, а також складність виведення обладнання на робочі режими.

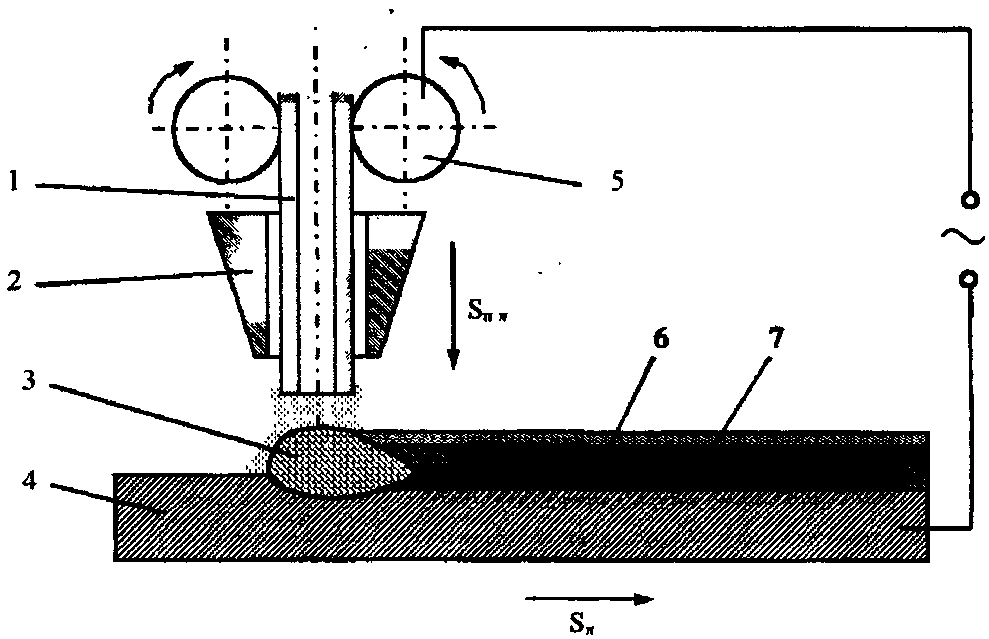

Зносостійке наплавлення порошковою самозахисною стрічкою.

Цей метод поєднує в собі переваги всіх попередніх методів. Тобто наплавлення ведеться відкритою дугою , що дозволяє змінювати режими наплавлення в процесі наплавлення. Це дозволяє отримати більш якісний поверхневий шар. Матеріал шва захищає від окиснення флюсом, який міститься в порошковій стрічці. Крім того в стрічці міститься основний легуючий матеріал.

Технологія отримання порошкової стрічки досить проста і не потребує значних капіталовкладень, а отже її вартість істотно не впливає на собівартість виробу. Екологія досягається за рахунок меншої витрати флюсу і присадного матеріалу.

1-порошкова стрічка; 2-мундштук; 3-ванна розплавленого металу;

4-деталь; 5-подаючі ролики; 6-шлакова кірка; 7-наплавлений метал.

Рисунок 1.6 - Схема зносостійкого наплавлення порошковою стрічкою.

Цей метод дозволяє легко автоматизувати процес наплавлення і проводити його в декілька шарів. При багатошаро вому наплавленні, можна отримати шари значної товщини. Забезпечуючи хороше зчеплення наплавленого шару з основним матеріалом.

Для живлення електричної дуги застосовують зварювальні випрямляючі або генератори постійного струму. Це дозволяє отримати шари більш високої якості.

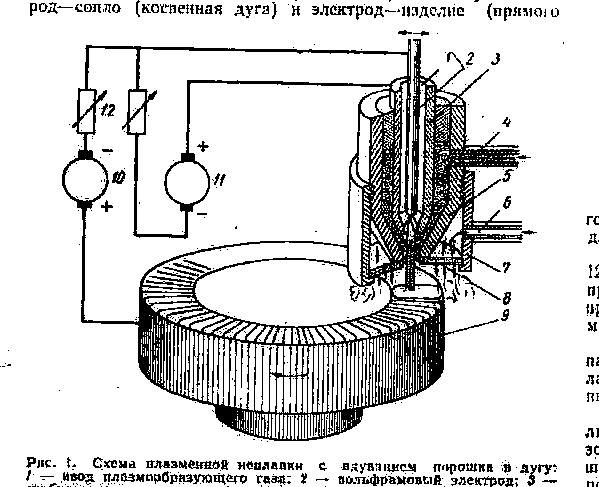

Зносостійке плазмове наплавлення.

Цей метод є найбільш ефективний, але й найбільш невигідним з економічної точки зору.

П ри

зносостійкому плазмовому наплавленні,

завдяки наявності дуги прямої полярності,

на поверхні утворюється ван

ночка

розплавленого металу, після кристалізації

якого утворюється щільний міцно

сплавлений з основним металом шар. В

порівнянні з ручним електродуговим

наплавленням, плазмове наплавка

забезпечує більш високу продуктивність

і корінне покращення якості металу

наплавленої поверхні.

ри

зносостійкому плазмовому наплавленні,

завдяки наявності дуги прямої полярності,

на поверхні утворюється ван

ночка

розплавленого металу, після кристалізації

якого утворюється щільний міцно

сплавлений з основним металом шар. В

порівнянні з ручним електродуговим

наплавленням, плазмове наплавка

забезпечує більш високу продуктивність

і корінне покращення якості металу

наплавленої поверхні.

1-введення плазмоутворюючого газу; 2-вольфрамовий електрод; 3-стабілізуюче сопло; 4-введення транспортуючого газу з присадковим порошком; 5-фокусуючи сопло; 6-введення захисного газу; 7-захисне сопло; 8-газова лінза; 9-деталь, яка наплавляється; 10-джерело живлення дуги прямої полярності; 11-джерело живлення дуги; 12-баластні реостати

Рисунок 1.7 – Схема зносостійкого плазмового наплавлення з вдуванням

порошку в дугу: