- •11.1. Характеристика макаронних виробів

- •11.2. Класифікація технологічного устаткування макаронних фабрик

- •11.3. Потоково–механізовані лінії макаронного виробництва

- •11.4. Технологічний розрахунок потокових ліній

- •Глава 12 у статкування для замісу і формування макаронних виробів

- •12.1. Класифікація і загальна будова макаронних пресів

- •12.2. Дозатори і машини для замісу тіста

- •12.3. Нагнітальні пристрої макаронних пресів

- •12.4. Пресувальні головки

- •12.5. Матриці

- •12.6. Вакуум–установка преса

- •12.7. Реологічні основи пресування тіста і методика технологічного розрахунку матриць і шнекових пресів

- •12.8. Правила обслуговування пресів

- •12.9. Штампувальні машини

- •12.10. Устаткування для різання і розкладання вологих макаронних виробів

- •12.11. Методика технологічного розрахунку різальних і різально– розкладувальних машин

- •Глава 13 у статкування для сушіння макаронних виробів

- •13.1. Технологічні основи і режими сушіння

- •13.2. Класифікація сушарок для макаронних виробів

- •13.3. Функціональні схеми сушарок для макаронних виробів

- •13.4. Технологічний розрахунок устаткування для сушіння макарон- них виробів

- •Глава 14. У статкування для стабілізації, розрізання і пакування сухих макаронних виробів

- •14.1. Устаткування для стабілізації макаронних виробів

- •14.2. Устаткування для знімання і розрізання сухих виробів

- •14.3. Устаткування для пакування макаронних виробів

- •14.4. Технологічний розрахунок пакувальних автоматів для мака- ронних виробів

- •14.5. Схеми і засоби механізації робіт у складах готової продукції

12.3. Нагнітальні пристрої макаронних пресів

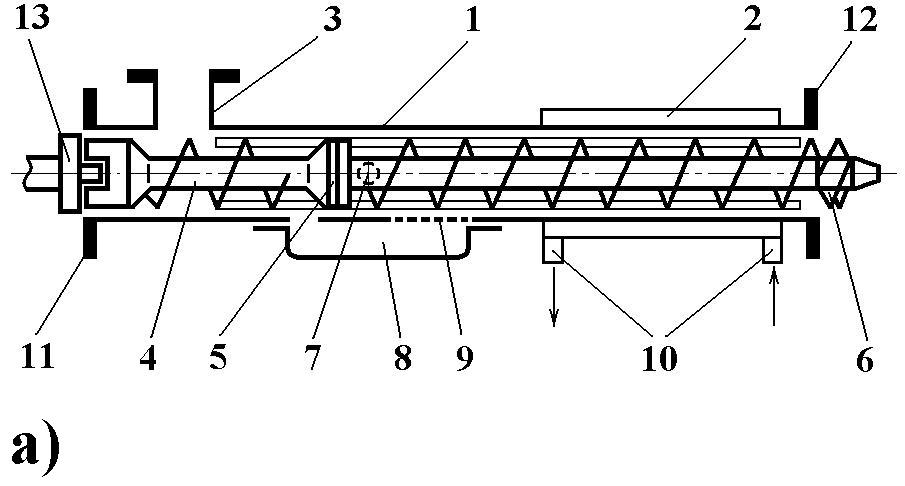

У сучасних пресах для нагнітання тіста у пресувальні головки служать шнекові пристрої. Схема одного з таких пристроїв з вакуумуванням у процесі пресування показана на рисунку 71,а. Будову пристрою видно з підрисункового тексту. Тісто з тістомісильної машини по патрубку 3 подається в циліндр 1 пре-сувального шнека 4, який завдяки розділювальній шайбі 5 напрямляє його в обвідний канал 8. На виході з каналу тісто розсікається решіткою 9 на окремі струминки позаду місця, де розташований отвір 7 для приєднання вакуум–кла-пана, крізь який з тіста вакуум–установкою видаляється повітря. Далі шнек спресовує тісто і за допомогою тризахідної насадки 6 подає його в пресувальну

Р

ис.71.

Схеми:

а-пресуючого

шнека преса з вакуумуванням тіста у

процесі пресуван-ня; б-тубуса

для прямокутних матриць; 1-циліндр;

2-охолоджуюча сорочка; 3-жи-вильний

патрубок; 4-пресуючий шнек; 5-роз’єднувальна

шайба; 6-тризахідна ланка шнека; 7-отвір

для приєднання вакуум клапана;

8-перепускний канал; 9-розподільча

решітка; 10-штуцери для підведення і

відведення охолод-жуючої води;

11,12-приєднувальні фланці; 13-вал редуктора

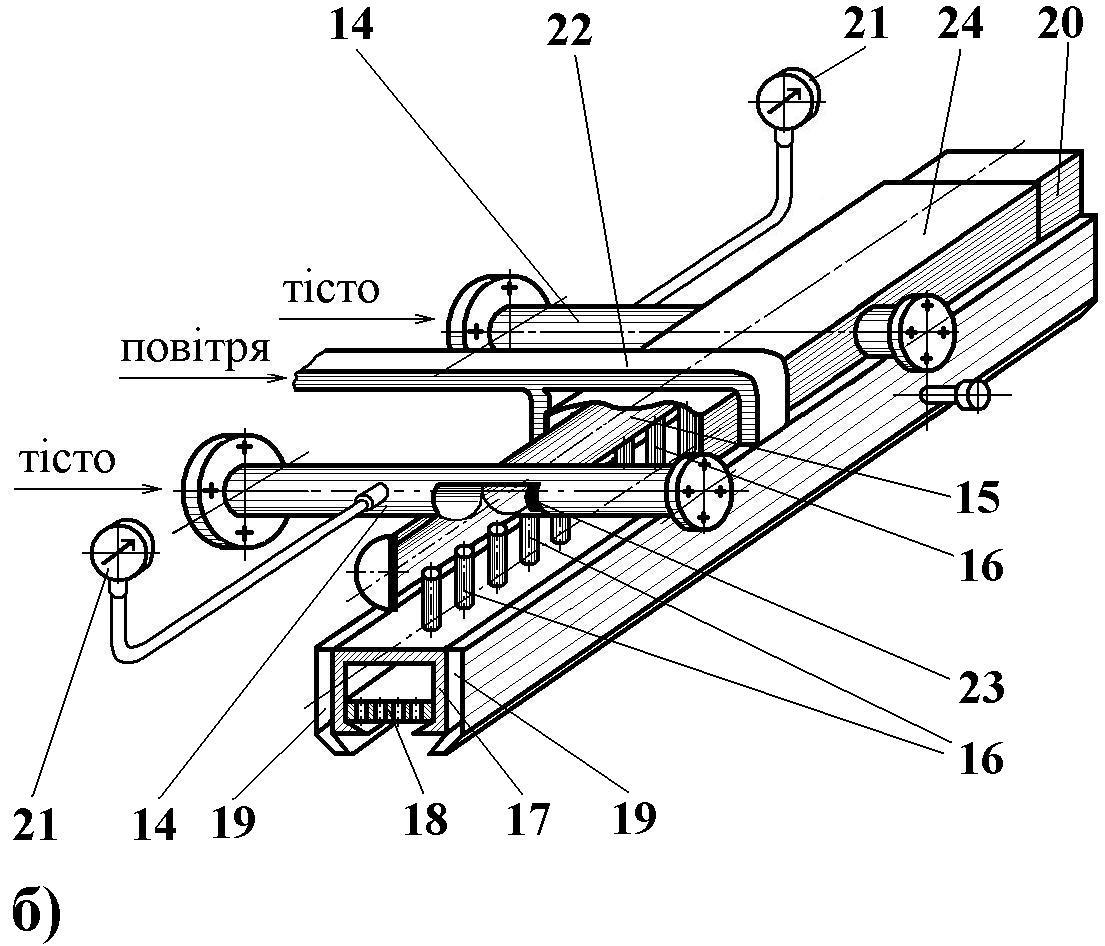

преса; 14-патрубки з фланця-ми для тіста;

15-колектор; 16-розподільчі трубки (18 шт.);

17-матрицетримач; 18-матриці (2 шт.);

19-розподільчі канали обдувача; 20-механізм

заміни матриць; 21-манометри; 22-повітропровід

для подачі повітря до розподільчих

каналів обдувача; 23-заглушка; 24-кожух

ис.71.

Схеми:

а-пресуючого

шнека преса з вакуумуванням тіста у

процесі пресуван-ня; б-тубуса

для прямокутних матриць; 1-циліндр;

2-охолоджуюча сорочка; 3-жи-вильний

патрубок; 4-пресуючий шнек; 5-роз’єднувальна

шайба; 6-тризахідна ланка шнека; 7-отвір

для приєднання вакуум клапана;

8-перепускний канал; 9-розподільча

решітка; 10-штуцери для підведення і

відведення охолод-жуючої води;

11,12-приєднувальні фланці; 13-вал редуктора

преса; 14-патрубки з фланця-ми для тіста;

15-колектор; 16-розподільчі трубки (18 шт.);

17-матрицетримач; 18-матриці (2 шт.);

19-розподільчі канали обдувача; 20-механізм

заміни матриць; 21-манометри; 22-повітропровід

для подачі повітря до розподільчих

каналів обдувача; 23-заглушка; 24-кожух

головку. Під час стискання підвищується температура тіста, тому в зоні нагрі-вання циліндр 1 пресувального шнека обладнується охолоджуючою сорочкою 2 з патрубками 10 для підведення і відведення води. Шнек приводиться в обер-тальний рух від вала редуктора 13, на корпусі якого з допомогою фланця 11 закріплено циліндр 1. Циліндр пресувального шнека з’єднано з пресувальною головкою фланцем 12. Такий нагнітальний пристрій мають преси застарілої конструкції (ЛПЛ-1М, ЛПЛ-2М, ЛМБ, та ін.). У сучасніших пресах з ва-куумуванням тіста у процесі замішування (ЛПШ-500, ЛПШ-750, ЛПШ-1000 і більшості пресів закордонних фірм) пресувальний пристрій має простішу конс-трукцію: відсутні шайба 5, канал 8, решітка 9 і вакуум–клапан. Це дозволяє підтримувати тиск у пресувальній головці до 12-13 МПа, що забезпечує найкращу якість макаронних виробів. У пресах з розділювальною шайбою тиск не перевищує 7,5 МПа і не забезпечує високої якості виробів.

12.4. Пресувальні головки

Конструкція і форма пресувальної головки визначаються формою і роз-мірами матриці. У зв’язку з тим, що матриці бувають круглі і прямокутні (так звані тубусні), то і пресувальні головки бувають круглі і прямокутні, які нази-вають тубусами. За допомогою круглих матриць отримують короткорізані і довгі (касетного сушіння) вироби, а також стрічки тіста для подальшого штам-пування з них виробів, а тубусних – довгі (250…500 мм) вироби.

Основні елементи пресувальної головки для круглих матриць наведено на рис. 69 і пояснено під час опису будови пресового агрегату. Профіль конічної частини пресувальної головки добирають так, щоб забезпечити найрівномір-нішу швидкість тіста на виході з усіх отворів матриці.

Конструкцію тубуса показано на рис. 71,б і пояснено в підрисунковому тексті. Головка за допомогою фланців двох горизонтальних патрубків 14 приєд-нується до двох циліндрів пресувальних шнеків (напрям тіста, що надходить, показано стрілками). Тісто, яке проходить крізь горизонтальні патрубки 14, по-дається у колектор 15 такого самого (або близького) діаметру, а з нього крізь розподілювальні патрубки 16 (малого діаметру) – у матрицетримач 17, в який механізмом заміни матриць 20 встановлюються дві прямокутні матриці 18. По боках матрицетримача розташовані розподілювальні канали обдувача 19, в який по трубі 22 подається повітря. Тубус має також масляну ванну 24 з елек-тропідігрівачами для розігрівання тіста під час пуску преса. Горизонтальні пат-рубки 14 з правого боку закриваються пробками 23. Тиск у тубусі вимірюється манометрами 21.

Завдяки різниці в діаметрах колектора 15 і трубок 16 забезпечуються по-рівняно рівномірні подача тіста в тубус і швидкість випресовування виробів із отворів матриці.

Слід зазначити, що в тубусах деяких інших фірм, наприклад фірми “Па-ван” (Італія), замість розподілювальних трубок 16 застосовують суцільний роз-поділювальний канал шириною 2 мм, виконаний із чистого хрому.

Для заміни круглих матриць пресувальні головки сучасних пресів осна-щують механізмами заміни матриць з електричним приводом (преси Б6-ЛПШ-500, Б6-ЛПШ-750, Б6-ЛПШ-1000), а на пресах застарілих конструкцій – гвинтовими ручними домкратами (ЛПЛ-1М, ЛПЛ-2 та ін.).

У пресах старих конструкцій використовують бронзові або сталеві мат-риці товщиною 22 і 28 мм, а в нових – товщиною 60 мм. Щоб запобігти деформації матриць малої товщини, у пресувальних головках використовують підтримуючі колосники: підкладні (паралельно–ребристі), накладні (підвісні) або колосники–обойми.

Підкладні колосники – це кільце із внутрішніми ребрами, яке підкла-дається під матрицю. Недоліком таких колосників є те, що вони зменшують живий переріз матриці і не можуть використовуватися там, де потрібне різання виробів по матриці. Колосники–обойми теж значно знижують коефіцієнт живо-го перерізу матриці. Лише підвісні колосники дозволяють найкраще викорис-товувати матрицю і виконувати різання виробів по її площині. Ребра колосників звичайно виготовляють із міцних сортів сталі (ресорної).

У зв’язку з тим, що ширина тубусних матриць невелика (100 мм), у ту-бусах колосникові пристрої не використовують.