- •Карського виробництва

- •Глава 4 у статкування для приготування тіста

- •4.1. Тістоприготувальні агрегати

- •4.2. Апарати для бродіння напівфабрикатів і тіста

- •4.3. Розрахунок апаратів для бродіння напівфабрикатів і тіста

- •4.3.1. Технологічний розрахунок апаратів неперервної дії

- •4.3.2. Технологічний розрахунок секційних бункерів

- •4.3.3. Визначення кількості діжок

- •4.3.4. Силовий розрахунок обертових бункерів для бродіння

- •4.4. Тістомісильні машини

- •4.4.1. Призначення і класифікація тістомісильних машин

- •4.4.2. Заміс тіста і напівфабрикатів

- •4.4.3. Тістомісильні машини неперервної дії

- •4.4.4. Тістомісильні машини періодичної дії з підкатними діжами

- •4.4.5. Машини періодичної дії зі стаціонарними діжами

- •4.5. Методика розрахунку тістомісильних машин

- •4.5.1. Методика технологічного розрахунку тістомісильних машин

- •4.5.2. Силовий розрахунок тістомісильних машин неперервної дії

- •4.5.3. Силовий розрахунок тістомісильної машини з підкатними ді- жами

- •4.5.4. Силовий розрахунок тістомісильних машин зі стаціонарними діжами

- •4.6. Умови експлуатації тістомісильних машин

- •Глава 5 у статкування для поділу тіста на заготовки

- •5.1. Тістоділильні агрегати і ділянки ліній

- •5.2. Тістоділильні машини

- •5.3. Розрахунок тістоділильних машин

- •5.3.1. Технологічний розрахунок

- •5.3.2. Силовий розрахунок тістоділильних машин

- •5.4. Умови нормальної експлуатації тістоділильних машин

- •Глава 6 у статкування для формування тістових заготовок

- •6.1. Призначення і класифікація тістоформуючих машин

- •6.2. Тістоокруглювальні машини

- •6.3. Тістозакатувальні машини

- •6.4. Запобігання прилипанню тіста до робочих органів тістофор- муючих машин

- •6.5. Розрахунок тістоформуючих машин

- •6.5.1. Технологічний розрахунок тістоформуючих машин

- •6.5.2. Силовий розрахунок тістоформуючих машин

- •6.5.3. Умови експлуатації тістоформуючих машин

- •Глава 7 у статкування для розстойки, укладання і розвантаження тістових заготовок і виробів

- •7.1. Устаткування для розстойки тістових заготовок

- •7.2. Розрахунок конвейєрних шаф для розстойки тістових заготовок

- •7.3. Механізми для укладання і посадки тістових заготовок

- •7.4. Механізми розвантаження розстійних і пічних конвейєрів

- •7.5. Розрахунок механізмів для посадки, укладання і розвантаження розстійних і пічних конвейєрів

- •Глава 8 п ромислові печі хлібопекарського і кондитерського виробництва

- •8.1. Призначення печей і процес випікання хліба

- •8.2. Загальний устрій і будова печей

- •8.3. Класифікація хлібопекарських печей

- •8.4. Пекарні камери

- •8.5. Транспортні механізми

- •8.6. Генератори теплоти

- •8.7. Теплообмінні пристрої

- •8.8. Допоміжні пристрої

- •8.9. Умови експлуатації печей

- •8.10. Розрахунок хлібопекарських і кондитерських печей

- •8.10.1. Технологічний розрахунок печей

- •8.10.2. Тепловий баланс пічного агрегату

- •Глава 9 у статкування для виробництва спеціальних сортів хлібних виробів

- •9.1. Устаткування для виробництва бубличних виробів

- •9.2. Устаткування для виробництва здобних і хлібних сухарів

- •9.3. Устаткування для виробництва солоної і солодкої соломки

- •9.4. Устаткування для виробництва хлібних паличок

- •9.5. Розрахунок устаткування для виробництва спеціальних сортів виробів

- •Глава 10 у статкування для проведення фінішних операцій

- •10.1. Устаткування для сортування готових виробів

- •10.2. Способи механізації пртс робіт у хлібосховищах і експедиціях

- •10.3. Схеми механізації пртс робіт у хлібосховищах і експедиціях

- •10.4. Визначення кількості контейнерів, лотків і хлібоукладальних машин

- •10.5. Устаткування для зберігання хлібних виробів у замороженому стані

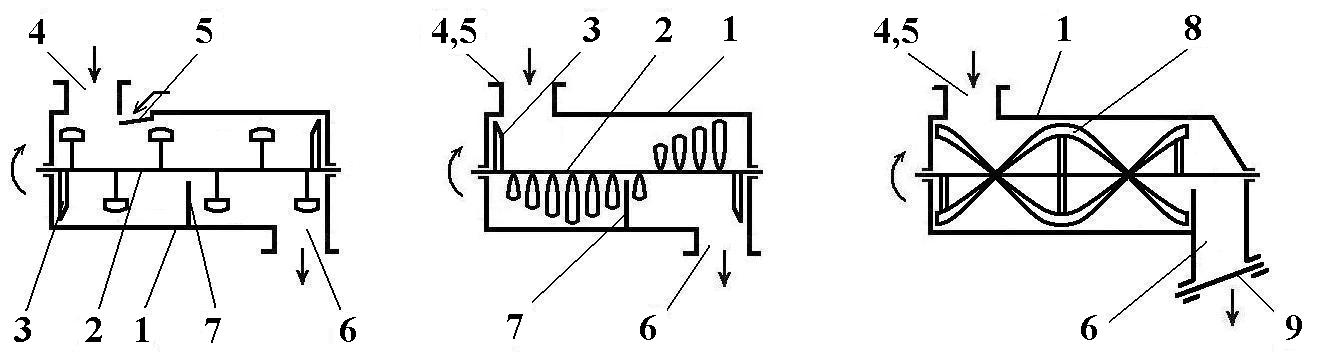

4.4.3. Тістомісильні машини неперервної дії

Машини неперервної дії складаються з дозаторів борошна (барабанного, стрічкового, вагового та ін.) і рідких компонентів (води, дріжджового, соляного і цукрового розчинів, жиру та ін.); з місильного корпусу (або корпусів) з від-діленнями для змішування і пластикації тіста; з одного або кількох місильних робочих органів; з консистометрів та інших автоматичних пристроїв для ста-білізації консистенції тіста. Конструкції і принципи роботи дозаторів сипких і рідких компонентів розглянуто раніше, а у цьому розділі розглядаються тільки схеми і принципи роботи місильних машин.

Лопатеві тістомісильні машини (Х–12Д, Х–26А, І8-ХТА-12/1, та ін.) рис. 32,а,б,д) відрізняються конструкціями лопатевих роторів і кількістю корпусів. В однокорпусну машину (рис. 32,а,б) борошно подається з дозатора по патрубку 4, а рідкі компоненти – по лотку (патрубку) 5, де вони змішуються у зоні змішу-вання під дією місильних лопатей ротора (роторів) 2. Лопаті мають ухил під ку-том 30...45˚ до осі обертання і переміщують тісто до перегородки 7, яка відділяє зону змішування від зони пластикації. Тісто перевалюється через перегородку 7, вимішується в зоні пластикації і випускається з машини крізь патрубок 6. Для зачищення лобових граней місильного корпусу застосовуються ножі 3, які закріплено на валу місильного ротора і обертаються разом з лопатками.

У двокорпусних лопатевих машинах ШТ-1м (рис. 32,д) у верхньому кор-пусі 1 змішуються компоненти, а у нижньому – пластикується тісто. Щоб тем-перувати тісто у період пластикації, нижній місильний корпус оснащено водя-ною сорочкою 15. Час замісу тіста регулюється засувкою 9.

У машинах з гвинтовими стрічковими робочими органами (рис. 32,в) пос-лідовність операцій така сама, як і в лопатевих машинах, але відсутня перего-родка 7, котра відділяє камеру змішування від камери пластикації, зате випу-

а) б) в)

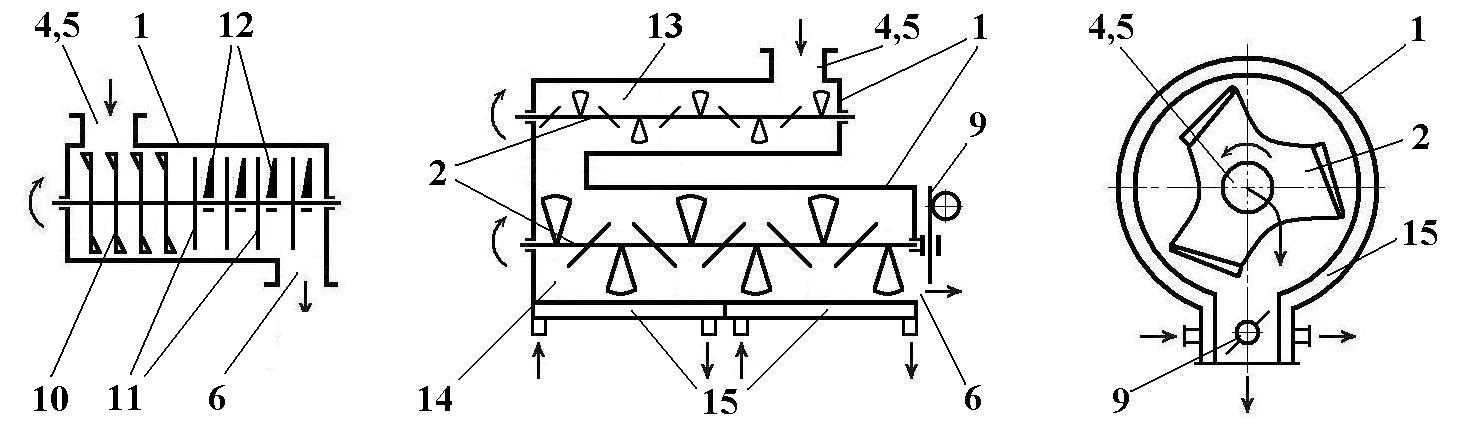

г) д) е)

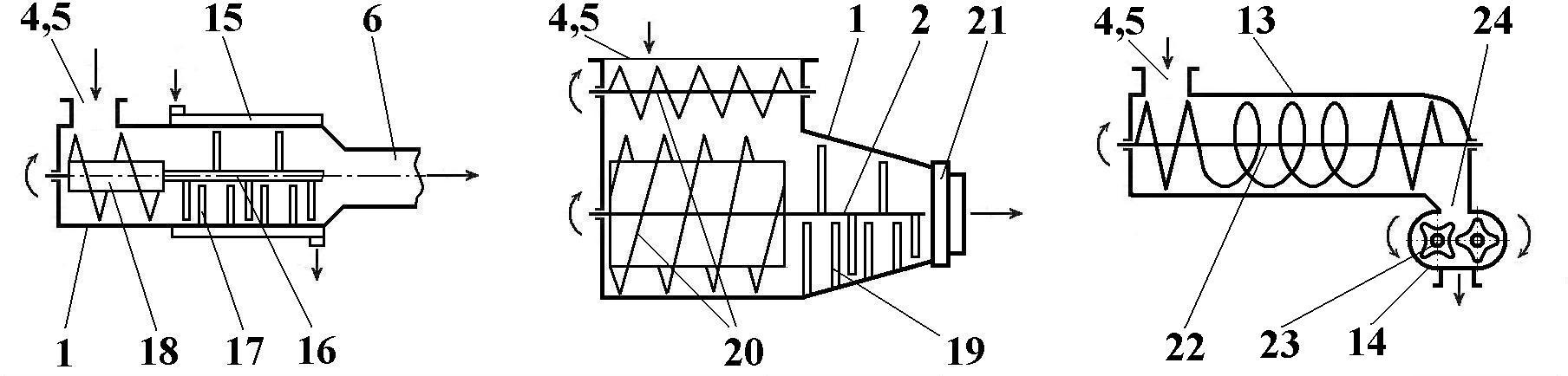

ж) з) і)

Рис.32. Тістомісильні машини неперервної дії: а,б,е-однокамерні лопатеві; в-однокамерні гвинтові стрічкові; г-однокамерні дискові; ; ж,з-однокамерні з комбінованими робочими ор-ганами; д-двохкамерні лопатеві, наприклад ШТМ і ШТ-1М; і-двокамерні з комбінованими місильними органами, наприклад Р3-ХТО; 1-корпус; 2-лопатевий ротор; 3-ніж для зачищен-ня торцевих стінок; 4-живильний патрубок для борошна; 5-живильний лоток ( або патрубок ) для рідких компонентів; 6-випускний патрубок; 7-перегородка; 8-ротор з гвинтовим стріч-ковим місильним ротором; 9-регулююча заслінка; 10-хвилясті диски з вирізами; 11-гладкі диски; 12-нерухомі сектори; 13-камера попереднього змішування; 14-камера остаточного змішування ( пластикації ); 15-сорочка для темперування ( нагрівання або охолодження ); 16-місильний ротор зі шнеком; 17-нерухомі стержні; 18-подаючий шнек; 19-нерухомі лопаті; 20-шнеки; 21-діафрагма для регулювання випуску тіста; 22,23-місильний і пластикуючий ро-тори; 24-перепускний патрубок

скний патрубок 6 має стінку, яка виходить вище дна корпусу і запобігає проска-куванню невимішаного тіста.

Машини А2-ХТТ з дисковими місильними органами (рис. 32,г) у зоні змішування мають хвилясті 10 (перші три також зубчасті), а в зоні пластикації – гладкі 11 диски. Для перемішування тіста служать нерухомі сектори 12, що зат-римують тісто, яке захоплюють диски. Після замісу тісто виводиться крізь пат-рубок 6.

Роторні тістомісильні машини ХТП системи М. Ф. Прокопенка (рис. 32,е) служать для замісу тіста протягом 3...4 с за допомогою лопатевого ротора 2, який обертається з частотою 1440 об/хв. Компоненти подаються крізь централь-ні отвори 4, 5 і під дією ротора відкидаються до периферії корпусу 1 з охолод-жуючою сорочкою 15, а потім відкидаються до центру лопатями ротора 2. Піс-ля кількох таких перемішувань тісто виводиться з машини крізь патрубок з ре-гулюючою заслінкою 9. Час у 3...4 с недостатній для того, щоб білково–клей-ковинний каркас набубнявів, тому тісто має довго відлежуватись або бродити в бродильному апараті для відновлення структури білково–клейковинного кар-касу. Крім того, щоб підтримати рівномірний склад тіста, треба використовува-ти високо стабільні дозатори як для борошна, так і для рідких компонентів.

Машина, яка входить до складу угорського агрегату ФТК-1000 (рис.32,ж), має корпус 1 з охолоджуючою сорочкою 15, в якому закріплені під кутом 120˚ нерухомі лопаті 17 і ротор із змішуючим шнеком 18 та лопатями 16. Готове тісто виходить крізь патрубок 6. Ця машина також виконує суперінтенсивний заміс тіста протягом 10...60 с за питомих витрат енергії 40...50 Дж/г тіста.

До машин з суперінтенсивним замісом належать також машини з комбі-нованими місильними органами системи „Контінуа” (фірма „Верднер унд Пфляйдерер”) і Р3-ХТО (СНД).

У машині „Контінуа” (рис. 32,з) компоненти змішуються на шнековому барабані і шнековому валу 20, а пластикація – на лопатевому обертальному ро-торі 2 і нерухомих лопатях 19,закріплених на корпусі 1. Тривалість замісу регу-люється діафрагмовим затвором 21. Питомі витрати енергії на заміс такі самі, як і в машині ФТК-1000 (40 Дж/кг).

Борошно і рідкі компоненти з дозаторів подаються в машину Р3-ХТО (рис. 32,і) крізь патрубки 4 і 5 та змішуються в камері попереднього змішуван-ня 13 за допомогою двох комбінованих шнекових, шнекових стрічкових, лопа-тевих і знову шнекових роторів. Після змішування тісто подається в камеру пластикації 14, де під дією двох валів 23, набраних з плоских зіркоподібних елементів, виконується остаточний заміс тіста. З машини тісто виводиться на стрічковий транспортер, на якому воно доброжує, одночасно рухаючись до тіс-тоділильної машини.

Технічні характеристики деяких найбільш поширених тістомісильних машин неперервної дії наведено у табл. 12.

Таблиця 12

Технічні характеристики тістомісильних машин неперервної дії

Показники |

Тип або марка машини |

||||

Лопатева Х-12 Д |

Лопатева Х-26 А |

Лопатева І8-ХТА-12/1 |

Дискова А2-ХТТ |

Комбінована Р3-ХТО |

|

Продуктивність по тісту, кг/г |

до 870 |

до 650 |

до 1300 |

до 1300 |

600–1250 |

Кількість місильних роторів, шт |

1 |

2 |

2 |

1 |

2 |

Кількість місильних камер, шт |

1 |

1 |

1 |

1 |

2 |

Частота обертання місильного вала (валів), об/хв. |

50 |

50 |

56 |

56 |

50–150 |

Тривалість замісу, хв. |

2–3,5 |

4–7 |

4–7 |

2–3,5 |

− |

Потужність приводного електродвигуна (двигунів), кВт |

3 |

4 |

4 |

3 |

(2,2); (17,6) |

Питомі витрати енергії, Дж/г |

12,0–15 |

22–25 |

12–15 |

8–12 |

36–55 |

Габаритні розміри, м довжина ширина висота |

1802 977 1725 |

2105 1175 2270 |

1900 560 2230 |

2060 435 2235 |

2735 700 1660 |

Маса, кг |

425 |

960 |

800 |

435 |

1900 |