- •Карського виробництва

- •Глава 4 у статкування для приготування тіста

- •4.1. Тістоприготувальні агрегати

- •4.2. Апарати для бродіння напівфабрикатів і тіста

- •4.3. Розрахунок апаратів для бродіння напівфабрикатів і тіста

- •4.3.1. Технологічний розрахунок апаратів неперервної дії

- •4.3.2. Технологічний розрахунок секційних бункерів

- •4.3.3. Визначення кількості діжок

- •4.3.4. Силовий розрахунок обертових бункерів для бродіння

- •4.4. Тістомісильні машини

- •4.4.1. Призначення і класифікація тістомісильних машин

- •4.4.2. Заміс тіста і напівфабрикатів

- •4.4.3. Тістомісильні машини неперервної дії

- •4.4.4. Тістомісильні машини періодичної дії з підкатними діжами

- •4.4.5. Машини періодичної дії зі стаціонарними діжами

- •4.5. Методика розрахунку тістомісильних машин

- •4.5.1. Методика технологічного розрахунку тістомісильних машин

- •4.5.2. Силовий розрахунок тістомісильних машин неперервної дії

- •4.5.3. Силовий розрахунок тістомісильної машини з підкатними ді- жами

- •4.5.4. Силовий розрахунок тістомісильних машин зі стаціонарними діжами

- •4.6. Умови експлуатації тістомісильних машин

- •Глава 5 у статкування для поділу тіста на заготовки

- •5.1. Тістоділильні агрегати і ділянки ліній

- •5.2. Тістоділильні машини

- •5.3. Розрахунок тістоділильних машин

- •5.3.1. Технологічний розрахунок

- •5.3.2. Силовий розрахунок тістоділильних машин

- •5.4. Умови нормальної експлуатації тістоділильних машин

- •Глава 6 у статкування для формування тістових заготовок

- •6.1. Призначення і класифікація тістоформуючих машин

- •6.2. Тістоокруглювальні машини

- •6.3. Тістозакатувальні машини

- •6.4. Запобігання прилипанню тіста до робочих органів тістофор- муючих машин

- •6.5. Розрахунок тістоформуючих машин

- •6.5.1. Технологічний розрахунок тістоформуючих машин

- •6.5.2. Силовий розрахунок тістоформуючих машин

- •6.5.3. Умови експлуатації тістоформуючих машин

- •Глава 7 у статкування для розстойки, укладання і розвантаження тістових заготовок і виробів

- •7.1. Устаткування для розстойки тістових заготовок

- •7.2. Розрахунок конвейєрних шаф для розстойки тістових заготовок

- •7.3. Механізми для укладання і посадки тістових заготовок

- •7.4. Механізми розвантаження розстійних і пічних конвейєрів

- •7.5. Розрахунок механізмів для посадки, укладання і розвантаження розстійних і пічних конвейєрів

- •Глава 8 п ромислові печі хлібопекарського і кондитерського виробництва

- •8.1. Призначення печей і процес випікання хліба

- •8.2. Загальний устрій і будова печей

- •8.3. Класифікація хлібопекарських печей

- •8.4. Пекарні камери

- •8.5. Транспортні механізми

- •8.6. Генератори теплоти

- •8.7. Теплообмінні пристрої

- •8.8. Допоміжні пристрої

- •8.9. Умови експлуатації печей

- •8.10. Розрахунок хлібопекарських і кондитерських печей

- •8.10.1. Технологічний розрахунок печей

- •8.10.2. Тепловий баланс пічного агрегату

- •Глава 9 у статкування для виробництва спеціальних сортів хлібних виробів

- •9.1. Устаткування для виробництва бубличних виробів

- •9.2. Устаткування для виробництва здобних і хлібних сухарів

- •9.3. Устаткування для виробництва солоної і солодкої соломки

- •9.4. Устаткування для виробництва хлібних паличок

- •9.5. Розрахунок устаткування для виробництва спеціальних сортів виробів

- •Глава 10 у статкування для проведення фінішних операцій

- •10.1. Устаткування для сортування готових виробів

- •10.2. Способи механізації пртс робіт у хлібосховищах і експедиціях

- •10.3. Схеми механізації пртс робіт у хлібосховищах і експедиціях

- •10.4. Визначення кількості контейнерів, лотків і хлібоукладальних машин

- •10.5. Устаткування для зберігання хлібних виробів у замороженому стані

6.4. Запобігання прилипанню тіста до робочих органів тістофор- муючих машин

Використовуються три методи запобігання прилипанню тіста: посипання робочих органів борошном; обдування тістових заготовок сухим повітрям; ви-готовлення поверхні робочих органів з матеріалів, до яких тісто прилипає слабо (наприклад, фторопластів).

Обсипання борошном і обдування сухим повітрям приводить до утворен-ня на поверхні тістових заготовок кірки, яка при подальшій обробці (повтор-ному округлюванні або закатуванні) може призвести до утворення складок, які при випіканні розходяться, утворюючи тріщини, що призводить до зниження якості хлібобулочних виробів.

Найкращу якість виробів можна одержати при нанесені на поверхню ро-бочих органів матеріалів, які мають малу адгезію до тіста. При цьому вірогід-ність утворення кірки і її складок на поверхні заготовок набагато менша, а отже набагато менша вірогідність тріщин на поверхні виробів.

6.5. Розрахунок тістоформуючих машин

6.5.1. Технологічний розрахунок тістоформуючих машин

Мета технологічного розрахунку: визначити продуктивність тістофор-муючих машин, а також геометричні кінематичні параметри їх робочих орга-нів.

Таблиця 17

Технічні характеристики тістозакатувальних машин

Показники |

Тип або марка |

|||||

ХТЗ–1 |

Т1-ХТ2-3 |

Т1-ХТ2-3-1 |

С-500М |

40420 фірми IBIS Польща |

Ш2-ХФ1 |

|

Маса заготовок, кг |

0,22–1,1 |

0,055–0,22 |

0,22–1,1 |

0,05–0,08 |

0,4–2,4 |

0,22–0,44 |

Продуктивність, шт/хв |

до 100 |

до 100 |

30–70 |

до 80 |

до 42 |

до 40 |

Швидкість транспортера, м/с: подаючого несучого формуючого |

0,67 1,06 – |

0,5 1,66 0,83 |

0,5 1,25 0,625 |

– – – |

– – – |

– – – |

Ширина стрічки несучого транспортера, м |

400 |

300 |

400 |

500 |

600 |

– |

Потужність електродвигуна, кВт |

1,1 |

0,8 |

1,1 |

0,6 |

0,8 |

1,1 |

Габаритні розміри, м: довжина ширина висота |

2710 695 330 |

2270 650 1225 |

2380 900 1225 |

460 700 1220 |

3030 920 1050 |

1360 1350 1300 |

Маса, кг |

510 |

450 |

540 |

140 |

275 |

198 |

Продуктивність тістоформуючої

машини, кг/с, визначається діаметром і

мінімальною швидкістю поступального

руху тістової заготовки

![]() :

:

, (190)

, (190)

де

![]() – коефіцієнт, який враховує порушення

форми і синхронності подавання шматків

тіста (він начебто збільшує діаметр

заготовки на деяку ве-личину, тобто

– коефіцієнт, який враховує порушення

форми і синхронності подавання шматків

тіста (він начебто збільшує діаметр

заготовки на деяку ве-личину, тобто

![]() ),

),

![]() ;

;

![]() – маса тістової заготовки, кг.

– маса тістової заготовки, кг.

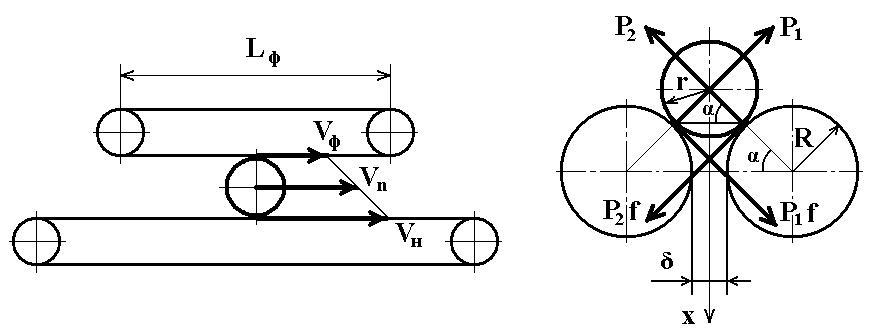

Швидкість поступального руху тістової заготовки (рис. 46,а)

![]() , (191)

, (191)

якщо

![]() і

і

![]() мають однаковий напрям, і

мають однаковий напрям, і

![]() , (192)

, (192)

якщо різний;

, – швидкість несучого і формуючого робочих органів.

а) б)

Рис.46. Схеми розрахунку: а-швидкості поступального руху заготовки в зоні формування; б-кутів втягування заготовки у зазор між валками

У загальному вигляді

![]() , (193)

, (193)

де

![]() – коефіцієнт, який враховує зменшення

швидкості заготовки внас-лідок її

проковзування і перекочування.

– коефіцієнт, який враховує зменшення

швидкості заготовки внас-лідок її

проковзування і перекочування.

Для тістоформуючих машин з

циліндричними, чашо– і зонтоподібними

несучими органами, коли

=0

(формуюча спіраль нерухома), а

![]() ,

,

![]() , (194)

, (194)

де

![]() – мінімальний робочий діаметр несучого

робочого органу;

– мінімальний робочий діаметр несучого

робочого органу;

![]() – кутова швидкість несучого органу;

– кутова швидкість несучого органу;

![]() – кут підйому формуючої спіралі.

– кут підйому формуючої спіралі.

З (190) і (194) дістанемо

. (195)

. (195)

У тістозакатувальних машинах слід визначити мінімальний діаметр роз-катувальних валків для надійного втягування у зазор тістових заготовок (рис. 46,б).

Для того щоб заготовка надійно втягувалась у зазор між валками, має ви-онуватися нерівність:

,

,

або

![]() , (196)

, (196)

де

![]() – проекція і–тої сили на вісь

– проекція і–тої сили на вісь

![]() ;

n – кількість сил, які діють на тіс-тову

заготовку;

– нормальна реакція валків, Н,

;

n – кількість сил, які діють на тіс-тову

заготовку;

– нормальна реакція валків, Н,

![]() ;

;

![]() – коефіцієнт тертя тістової заготовки

по валку;

– кут тертя;

– коефіцієнт тертя тістової заготовки

по валку;

– кут тертя;

![]() – кут, на якому заготовка контактує з

валком.

– кут, на якому заготовка контактує з

валком.

Перетворюючи нерівність (196), знайдемо:

![]() . (197)

. (197)

Якщо зазор між валками позначити

![]() ,

тоді відстань між валками

,

тоді відстань між валками

![]() , (198)

, (198)

де

![]() і

і

![]() – радіуси відповідно валків та тістової

заготовки, м.

– радіуси відповідно валків та тістової

заготовки, м.

Звідси

. (199)

. (199)

Якщо підставити в (199) нерівність (197), дістанемо:

![]() (200)

(200)

Звідси випливає, що із збільшенням

радіуса

тістової заготовки радіус

валків має збільшуватись; якщо

![]() ,

має збільшуватися зазор

,

а це спричинює збільшення товщини

отриманого коржа. Зі збільшенням кута

тертя тістової заготовки по валках для

її втягування необхідні валки меншого

радіуса

.

,

має збільшуватися зазор

,

а це спричинює збільшення товщини

отриманого коржа. Зі збільшенням кута

тертя тістової заготовки по валках для

її втягування необхідні валки меншого

радіуса

.

Довжину зони формування визначають з

умови повної гарантованої об-робки

поверхні тістової заготовки. Для цього

потрібно, щоб заготовка зробила

![]() обертів навколо своєї осі.

обертів навколо своєї осі.

Шлях

![]() (рис. 46,а) заготовка пройде за час, с,

(рис. 46,а) заготовка пройде за час, с,

. (201)

. (201)

За цей період з урахуванням виразіа (191,192) формуючий орган пройде шлях, м,

. (202)

. (202)

Звідси шлях, який пройде заготовка, обертаючись:

. (203)

. (203)

Після перетворень

.

.

Таким чином, довжина зони формування прямо пропорційна діаметру тіс-тової заготовки, швидкості несучого робочого органу, яка залежить від величи-ни і напряму швидкості . Якщо =0, довжина залежить тільки від діа-метра тістової заготовки.