- •Дефекты подшипников. Оценка их технического состояния

- •Неисправности втулок и способы их устранения

- •Трещины на втулке цилиндра

- •Откалывание верхнего посадочного бурта втулки цилиндра

- •Износ и повреждение втулки цилиндров со стороны охлаждения

- •Повреждение резиновых уплотнительных колец втулок

- •Чрезмерный или неравномерный износ зеркала втулки цилиндра

- •Заедания поршня в цилиндре

- •Микрозадиры или микроизносы зеркала цилиндра

- •Задиры зеркала втулки цилиндра

- •Натиры на зеркале втулки цилиндра в районе выпускных окон

- •Деформация втулки

- •Наработок на зеркале цилиндра

- •Ступенчатая выработка в зоне остановки верхнего поршневого кольца в вмт

- •Выкрашивание азотированного слоя, появление цветов побежалости и коррозии, наволакивание металла

- •Кавитационное выкрашивание металла опорного бурта перпендикулярно опорной поверхности

- •Откалывание кромок продувочных и выпускных окон

- •Обрыв втулки цилиндра

- •Чрезмерная коррозия наружной поверхности втулки цилиндра

- •Набивки сальниковые. Применение и характеристики

- •Неисправности крышек цилиндров и способы их устранения

- •Трещины в дне крышки со стороны камеры сгорания

- •Трещины вокруг отверстия под форсунки или под пусковые клапаны

- •Раковины, забоины, вмятины и риски на обрабатываемых поверхностях крышки

- •Смятие, или другие повреждения посадочного бурта крышки

- •Пропуски газа из-под крышки цилиндра через уплотнения

- •Коррозия, выгорание и другие повреждения на опорном гнезде форсунки

- •Ремонтно-расходные материалы

- •Прокладочные и набивочные материалы

- •Притирочные материалы

- •Обтирочные материалы. Дюритовые шланги

- •Разъемные подшипники

- •Подшипники скольжения закрытого типа жидкостного трения

- •Обозначения оттечественных потшипников

- •Основное условное обозначение

- •Обозначение внутреннего диаметра

- •Дополнительные знаки условного обозначения

- •Обозначение конструктивной разновидности

- •Дефекты подшипников. Оценка их технического состояния

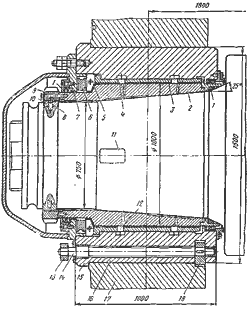

Подшипники скольжения закрытого типа жидкостного трения

Применяют на валках мелкосортных и проволочных станов, а также на опорных валках станов кварто горячей и холодной прокатки. При всех условиях работы между поверхностями цапфы и вкладыша такого подшипника всегда сохраняется масляная пленка. Коэффициент трения в этих подшипниках 0,0015—0,003.

П одшипник

жидкостного трения (рис. 1) состоит из

двух основных деталей: массивной

конической втулки 2 и вкладыша 3 с тонким

слоем баббитовой заливки. Наружную

поверхность конической втулки и

внутреннюю поверхность вкладыша очень

точно и тщательно обрабатывают (по

12—13-му классу шероховатости поверхности).

Смазка поступает в подшипник через

отверстие 4 и отводится через отверстие

12. Осевые усилия передаются через

кольцевой выступ детали 6 на упорное

кольцо 5. Втулка 2 закрепляется на цапфе

шпонкой 11 и кольцом 9, навинчиваемым на

кольцо 10, состоящее из двух половин, оно

вставляется в кольцевой паз и фиксируется

штифтами 8. Для предохранения подшипника

от попадания пыли установлены севанитовые

уплотнительные кольца 1. Подушки валков

устанавливают в станинах по разному.

Правая подушка 16 со стороны смены валков

фиксируется в станине 17 своим приливом

15 и эксцентриком 18, поворачиваемым

рычагом 13 и валиком 14. Другую подушку

(со стороны привода) устанавливают в

станине свободно, без фиксации, с целью

компенсации возможных температурных

расширений.

одшипник

жидкостного трения (рис. 1) состоит из

двух основных деталей: массивной

конической втулки 2 и вкладыша 3 с тонким

слоем баббитовой заливки. Наружную

поверхность конической втулки и

внутреннюю поверхность вкладыша очень

точно и тщательно обрабатывают (по

12—13-му классу шероховатости поверхности).

Смазка поступает в подшипник через

отверстие 4 и отводится через отверстие

12. Осевые усилия передаются через

кольцевой выступ детали 6 на упорное

кольцо 5. Втулка 2 закрепляется на цапфе

шпонкой 11 и кольцом 9, навинчиваемым на

кольцо 10, состоящее из двух половин, оно

вставляется в кольцевой паз и фиксируется

штифтами 8. Для предохранения подшипника

от попадания пыли установлены севанитовые

уплотнительные кольца 1. Подушки валков

устанавливают в станинах по разному.

Правая подушка 16 со стороны смены валков

фиксируется в станине 17 своим приливом

15 и эксцентриком 18, поворачиваемым

рычагом 13 и валиком 14. Другую подушку

(со стороны привода) устанавливают в

станине свободно, без фиксации, с целью

компенсации возможных температурных

расширений.

Рис. 1. Подшипник жидкостного трения

Подшипники жидкостного трения смазываются от отдельной циркуляционной системы смазки. Их собирают на специальном рабочем месте с соблюдением всех мер предосторожности против загрязнения и повреждения поверхности трения. Перед сборкой детали подшипника промывают, тщательно вытирают и осматривают поверхности трения. Вначале собирают в станине 17 уплотнительные кольца 1 со стороны бочки валка, после этого в подушку опускают вкладыш 3, а затем коническую втулку 2 с разрезным кольцом 5. При этом коническая втулка 2 должна входить во вкладыш 3 свободно, без дополнительных усилий. Затем устанавливают крышку 7, регулируя зазор прокладками. Величину зазора следует выдерживать по чертежу. Примерные значения зазоров следующие.

Диаметр подшипника, мм |

До 500 |

500—1000 |

Свыше 1000 |

Зазор в долях диаметра |

0,001 — 0,002 |

0,0015 — 0,0003 |

0,001—0,0003 |

Подгонка (пришабривание) поверхности трения вкладыша при установке подшипника не рекомендуется.

Обозначения оттечественных потшипников

Условные обозначение подшипника наносят на торцы колец клеймением, травлением или электроискровым способом. На наружной поверхности наружного кольца - электрохимическим травлением.

Условное обозначение на кольцах не наносят в ряде случаев для миниатюрных и прецизионных подшипников. Их записывают в сопроводительной документации и на упаковке.

Условное обозначение подшипников качения состоит из основного условного обозначения и дополнительных знаков.