- •1. Теоретические сведения

- •1.1. Цель работы

- •1.2. Различия автоматической и ручной сварки

- •1.3. Оборудование для дуговой сварки

- •1.4. Флюсы и сварочная проволока

- •2. Определение режима сварки и геометрических

- •3. Последовательность выполнения работы

- •4. Пример оформления отчета

- •2. Схема сварки под слоем флюса

- •3. Общий вид сварочного трактора

- •4. Основные технические характеристики сварочного трактора:

- •5. Упрощенная кинематическая схема механизма подачи свароч- ной проволоки и механизма движения сварочного трактора

- •6. Выбор марки сварочной проволоки и флюса

- •8. Сила сварочного тока

- •9. Подбор диаметра сварочной проволоки

- •5. Контрольные вопросы

- •6. Выбор сменных зубчатых колес

- •7. Варианты заданий

- •1. Теоретические сведения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

- •1.1. Различия автоматической и ручной сварки . . . . . . . . . . . . . . . . . . . . . 3

1.4. Флюсы и сварочная проволока

Химический состав металла шва и его физико - механические свойства определяются составом сварочной проволоки и флюса. Поэтому флюс и проволоку выбирают как единую систему, обеспечивающую требуемое качество сварных швов. Естественно при изменении марки свариваемой стали будут рекомендованы сварочная проволока и флюс другого химического состава.

В этой практической работе рассматриваются вопросы сварки под слоем флюса заготовок из низкоуглеродистых, низколегированных и высоколегированных сталей.

По способу изготовления флюсы разделяют на плавленые и керамические. Плавленый флюс получают спеканием его составляющих и последующим дроблением до величины зерен от 0,25 до 3,0 мм. Керамические флюсы представляют собой механическую смесь порошкообразных и зернистых материалов.

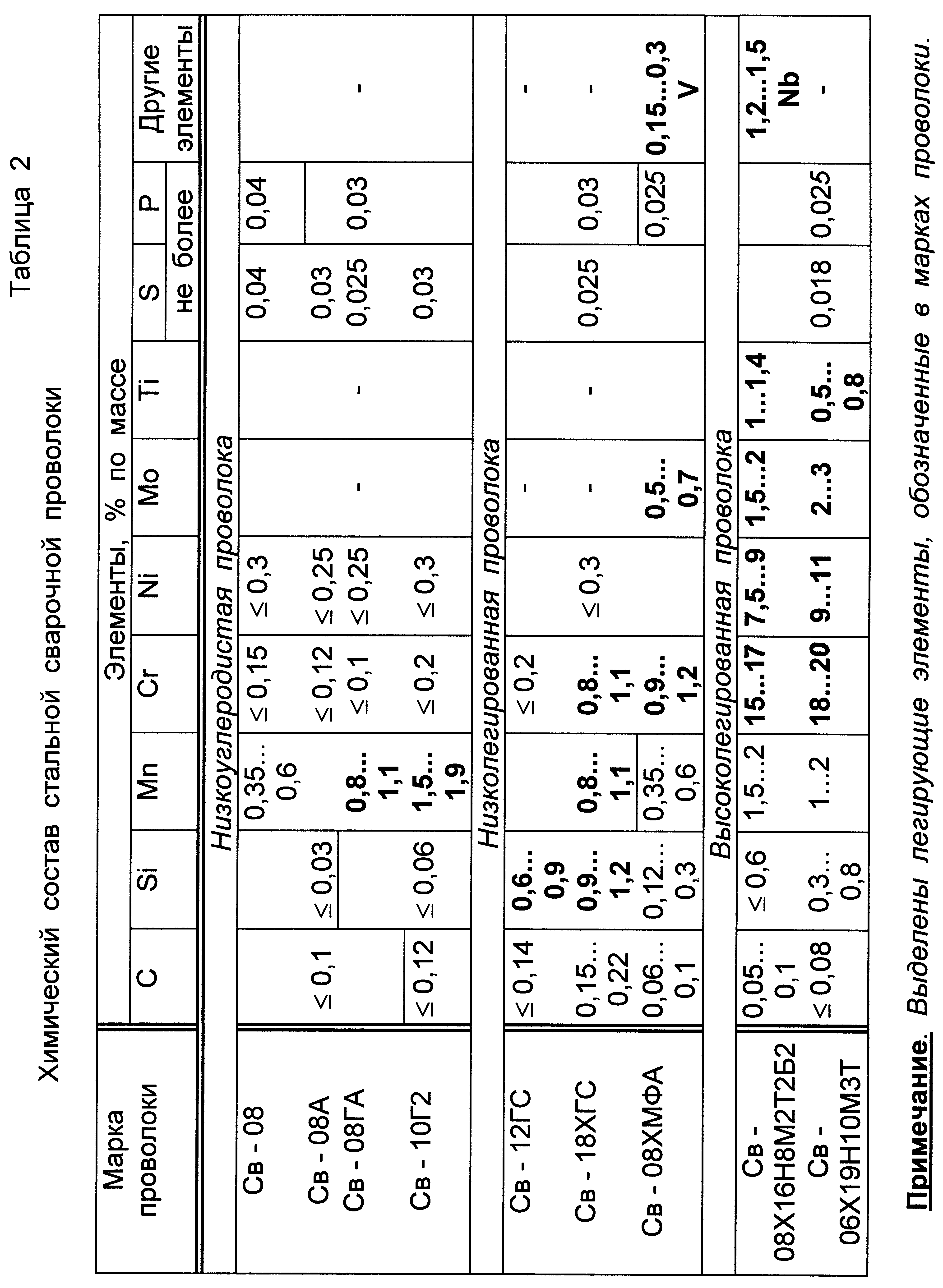

В табл. 2 приведены различные марки сварочной проволоки и дан их химический состав. Индекс Св означает назначение проволоки - сварочная. Цифра после индекса Св показывает среднее содержание углеро-

да в сотых долях процента. При маркировке легирующих элементов сварочной проволоки сохранен принцип маркировки сталей. Основные легирующие элементы, указанные в марках проволоки, выделены. Следует отметить, что не все элементы, присутствующие в составе сварочной проволоки находят свое отражение в ее маркировке.

Наиболее часто для полуавтоматической сварки применяют проволоку диаметром от 2 до 3 мм, для автоматической - от 2 до 6 мм. Промышленность выпускает сварочную проволоку следующих диаметров (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0.

В табл. 3 приведены составы плавленых флюсов для сварки сталей. Фториды кальция CaF2 и натрия NaF активно содействуют удалению оксидной пленки. При сварке низкоуглеродистых сталей достаточно 4...9% фторидов (флюсы АН - 348 и ОСЦ - 45), низколегированных - 6...24% фторидов (флюсы ОСЦ - 45 и АН - 22). При сварке высоколегированных сталей содержание фторидов во флюсе увеличивается до 55...96% (флюсы АНФ - 16 и АНФ - 1).

Таблица 3

Химический состав плавленых флюсов для сварки сталей

|

Марка флюса |

||||

|

АН - 348А |

ОСЦ - 45 |

АН - 22 |

АНФ - 16 |

АНФ - 1 |

Компоненты |

Содержание компонентов, % по массе

|

||||

CaF2 |

4...5,5 |

6...9 |

20...24 |

50...55 |

92...96 |

NaF |

- |

- |

- |

5...7 |

- |

SiO2 |

41...44 |

38...44 |

18...21 |

5 |

1,5 |

MnO |

34...38 |

38...44 |

7...9 |

- |

- |

MgO |

5...7,5 |

2,5 |

11,5...15 |

5...9 |

- |

Al2O3 |

4,5 |

5 |

19...23 |

23...32 |

- |

CaO |

6,5 |

6,5 |

12...15 |

5 |

4...6 |

Na2O, K2O |

- |

- |

1...2 |

- |

- |

Fe2O3 , не более |

2 |

2 |

- |

- |

- |

S, не более |

0,15 |

0,15 |

0,05 |

0,05 |

0,05 |

P, не более |

0,12 |

0,12 |

0,05 |

0,05 |

0,05 |

В сварочной ванне протекают реакции взаимодействия флюса с расплавленным металлом подобные реакциям в сталеплавильных печах. СаО, Na2O, K2O взаимодействуют с ненужными и вредными примесями в металле, образуя комплексные соединения. Эти соединения переходят из металла в шлаковую корку и удаляются при скалывании шлака.

SiO2 , MnO , MgO и Al2O3 также могут образовывать комплексные соединения с вредными примесями. Кроме того Si, Mn, Mg, Al могут вытесняться из оксидов и в чистом виде переходить в сварной шов, легируя металл и тем самым улучшая его качество.

Fe2O3 выполняет функции катализатора химических реакций. Сера и фосфор являются вредными примесями и подлежат удалению в шлак.

В табл. 4 даны наиболее часто применяемые марки сварочной проволоки и флюса для сварки различных сталей.

Таблица 4

Применяемость сварочной проволоки и флюса

Типы сталей |

Марки проволоки |

Марки флюса* |

Низкоуглеродистые Ст 1, Cт 2, Ст3, Ст 4, Сталь 10, Сталь 20, Сталь 30, Сталь 40 |

Св - 08 Св - 08А Св - 08ГА Св - 10Г2 |

АН - 348А ОСЦ - 45

|

Низколегированные 12ГС, 15ГФ, 14Г2, 14ХГС, 12ХСНД, 12Х1МФ, 15Х1М1Ф, 10ХСНД |

Св - 10Г2 Св - 12ГС Св - 18ХГС Св - 18ХМФА |

ОСЦ - 45 АН - 22 |

Высоколегированные 08Х12Н8К5М2Т, 08Х12Н7К7М4, 10Х17Н13М2Т, 08Х18Н10Т |

Св - 08Х16Н8М2Т2Б2 Св - 06Х19Н10М3Т |

АНФ - 16 АНФ - 1 |

* Мелкозернистые флюсы (0,25...1,6 мм) используют при сварке проволокой диаметром менее 3 мм, а крупнозернистые (1,6...3 мм) - диаметром 3 мм и более.