- •1. Гладкие цилиндрические соединения

- •2. Расчёт и выбор посадок подшипников качения

- •4. Расчёт размерной цепи

- •4.1. Расчёт размерной цепи методом полной взаимозаменяемости

- •4.2. Расчёт размерной цепи теоретико-вероятностным методом

- •5. Расчёт рабочих калибров

- •6. Нормирование точности типовых соединений

- •6.1 Переходная посадка

- •6.2. Шпоночные соединения

- •6.3 Шлицевые соединения

- •7. Нормирование шероховатости поверхности

- •8. Допуски формы и взаимного расположения поверхности

- •9. Определение позиционного допуска отверстий под крепежные детали

- •10. Нормирование точности резьбовых соединений

- •10.3 Выбор средств измерения и контроля резьбовых деталей

- •11. Расчёт посадок гладких цилиндрических соединений

- •11.1. Расчёт посадки с зазором

- •2.2Расчёт посадки с натягом

- •12. Точность зубчатых колес

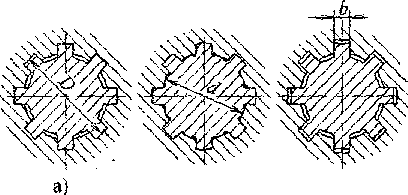

6.3 Шлицевые соединения

Шлицевым соединением, или зубчатым соединением, называется разъемное соединение вала с отверстием, когда на валу имеются зубья (выступы), а в отверстии – соответствующие впадины (шлицы).

Требования к шлицевым соединениям задаются в зависимости от принятой центрирования между валом и втулкой, то есть от той поверхности, по которой производится основное сопряжение обеспечивающее расположение осей втулки и вала. Используют 3 способа центрирования: по наружной поверхности (D), по внутренней поверхности (d) и по боковой поверхности зубьев (в).

В обозначении указывается способ центрирования, число шлицев, значение внутреннего диаметра с посадкой, значение наружного диаметра с посадкой, значение ширины шлицев и посадка по шлицам.

При центрировании по наружному диаметру (D):

Рисунок 6.3 – Схема полей допусков шлицевых соединений при

центрировании по наружному диаметру (D)

При

центрировании по внутреннему диаметру

(d):

При

центрировании по внутреннему диаметру

(d):

Рисунок 6.4 – Схема полей допусков шлицевых соединений при центрировании по внутреннему диаметру (d)

7. Нормирование шероховатости поверхности

Шероховатостью поверхности называют совокупность неровностей поверхности с относительно малыми шагами, выделенную, например, с помощью базовой длины.

Согласно ДСТУ 2789-73 шероховатость поверхности изделия можно оценить следующими параметрами:

Ra – среднее арифметическое профиля;

Rz – высота неровностей профиля;

Sm – средний шаг неровностей профиля;

S – средний шаг выступов профиля;

tp – относительная опорная длина профиля.

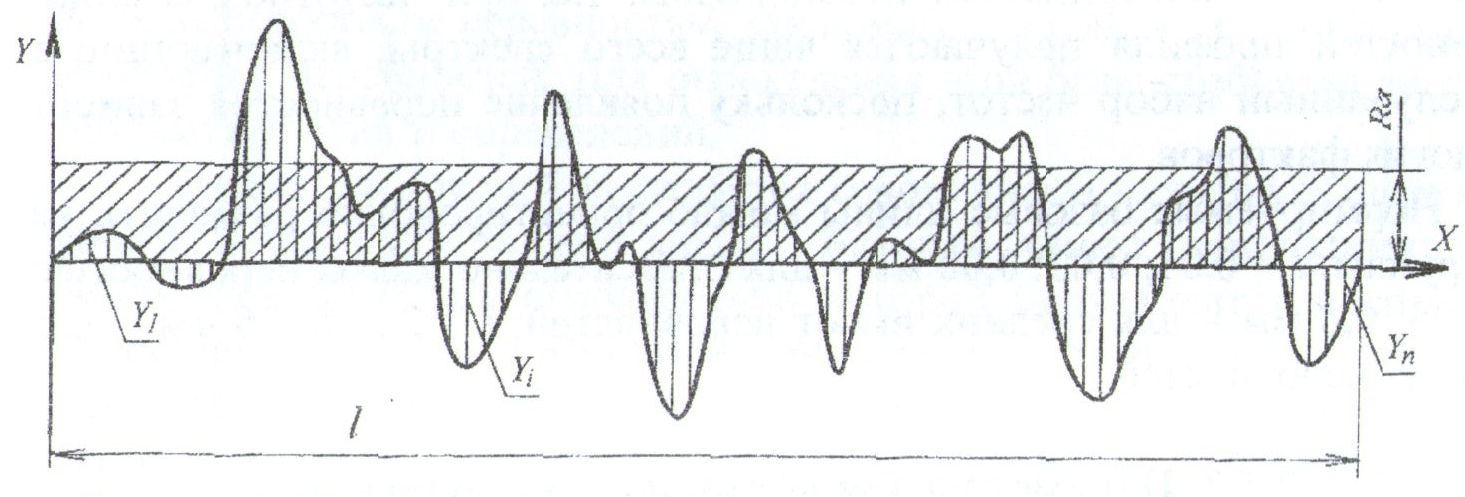

Среднее арифметическое отклонение профиля (Ra) – среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины (рисунок 7.1):

где Ɩ – базовая длина; n – число выбранных точек профиля на базовой длине.

Параметр Ra нормируется значениями от 0,008 до 100 мкм. Этот параметр геометрически интерпретируется высотой прямоугольника, построенного на базовой длине и равномерного по площади фигуре, очерченной профилем неровностей и его средней линией.

Рисунок 7.1 – Среднее арифметическое отклонение профиля (Ra)

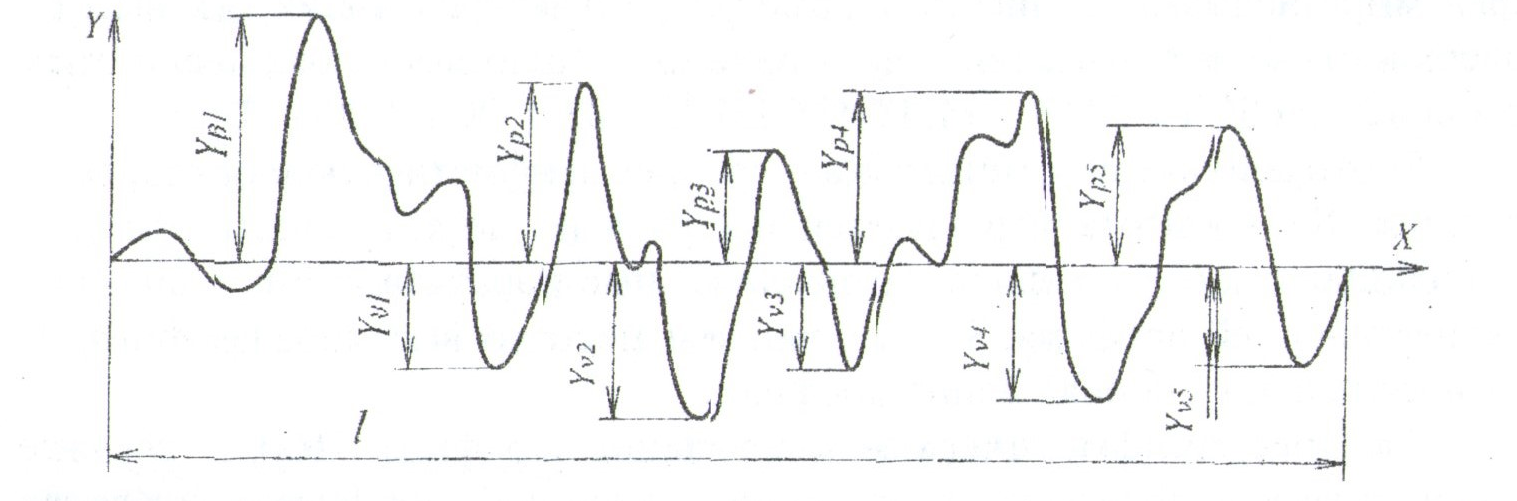

Высота неровностей профиля по десяти точкам (Rz) – сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины (рисунок 7.2):

где ypi – высота i-ого наибольшего выступа профиля;

yvi – глубина i-ой наибольшей впадины профиля.

Рисунок

7.2 – Высота неровностей профиля по

десяти точкам (Rz)

Рисунок

7.2 – Высота неровностей профиля по

десяти точкам (Rz)

Параметр Rz нормируется значениями от 0,025 до 1600 мкм. Весь приведенный диапазон практически не используется. Чаще применяется диапазон от 0,025 до 0,1 мкм при нормировании малых неровностей и значения от 10 до 1600 мкм для нормирования больших (грубых) неровностей. Связано это с возможностями существующих средств измерений.

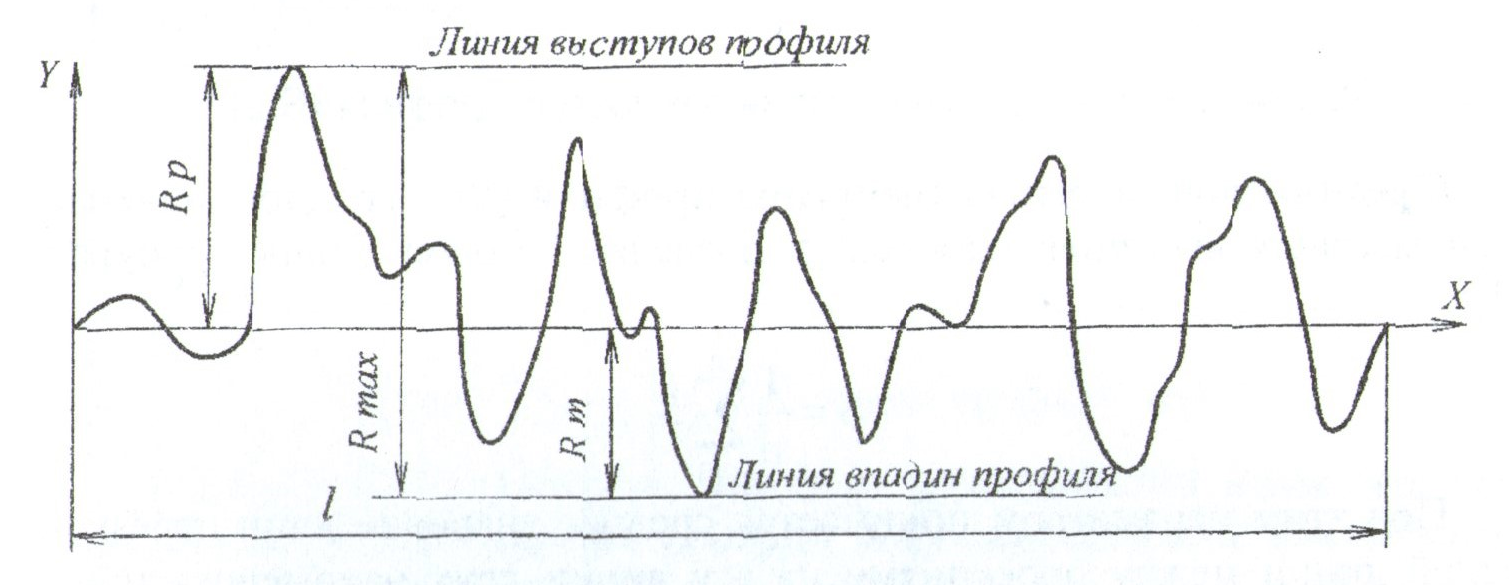

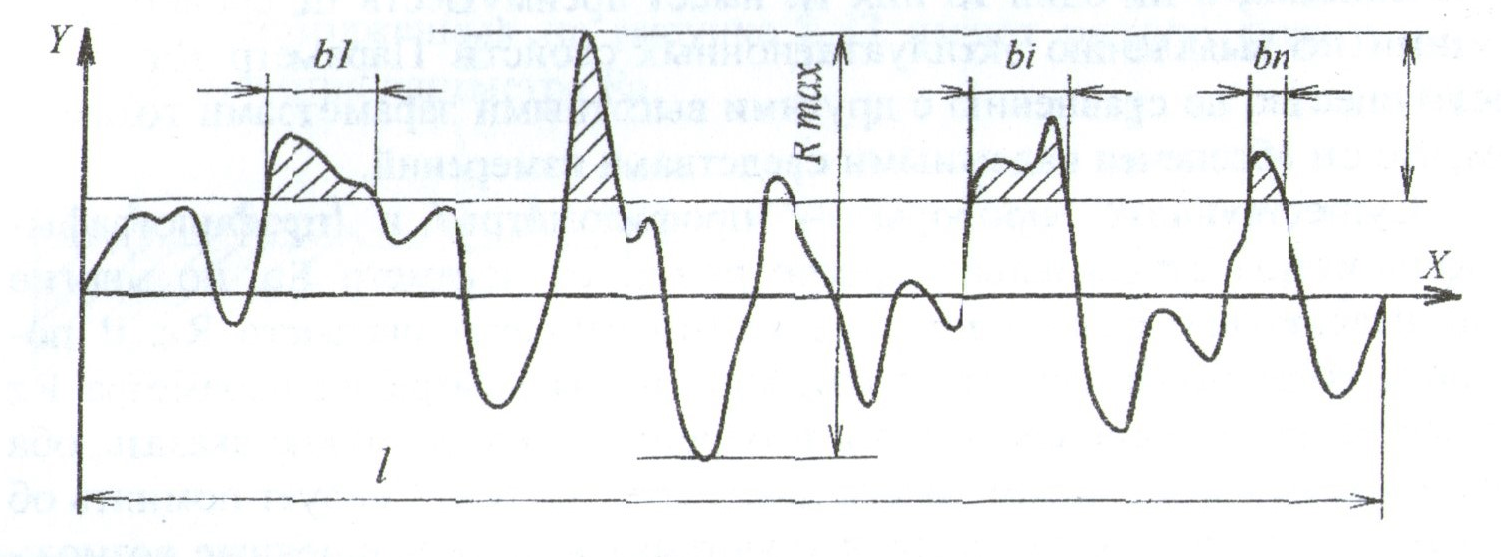

Наибольшая высота неровностей профиля (Rmax) – расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины (рисунок 7.3). Нормируется значение от 0,025 до 1600 мкм как и Rz.

Rmax = Rp+Rm;

где Rp – высота наибольшего выступа профиля;

Rm – глубина наибольшей впадины профиля.

Рисунок 7.3 – Наибольшая высота неровностей профиля (Rmax)

Линия выступов профиля – это линия эквидистантная средней линии, проходящая через высшую точку профиля в пределах базовой длины.

Линия

впадин профиля – это линия эквидистантная

средней линии, проходящая через низшую

точку профиля в пределах базовой длины.

Линия

впадин профиля – это линия эквидистантная

средней линии, проходящая через низшую

точку профиля в пределах базовой длины.

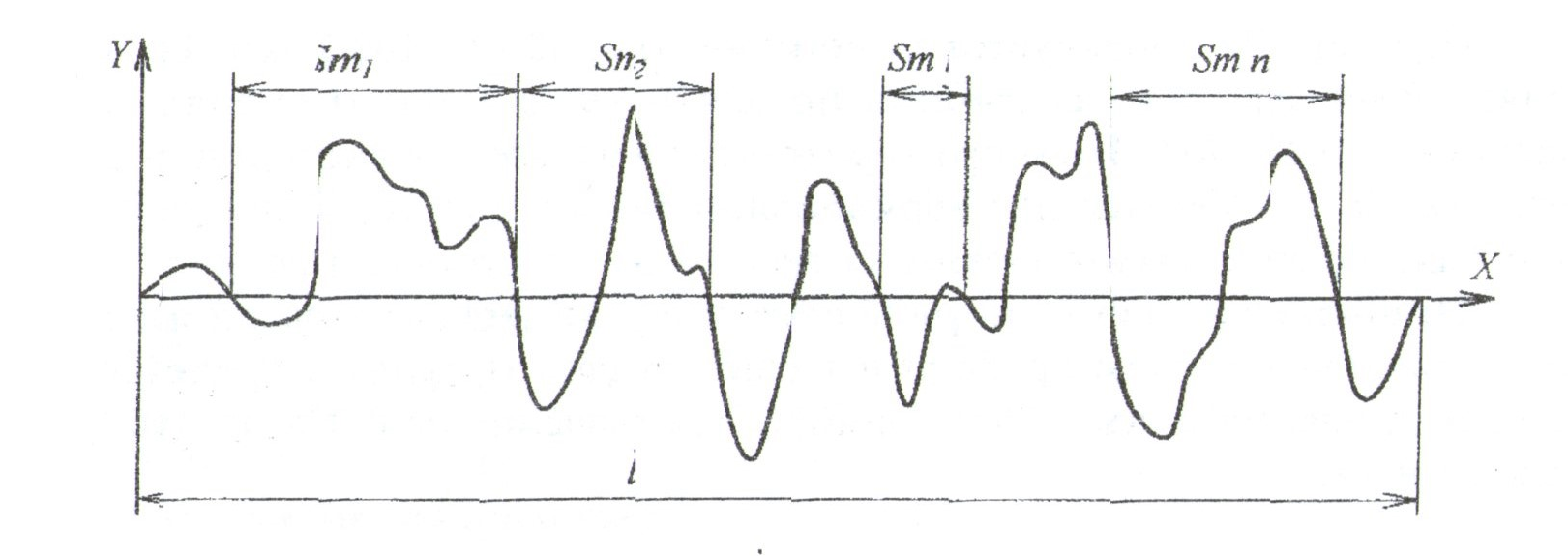

Средний шаг неровностей профиля (Sm) – среднее значение шага неровностей профиля в пределах базовой длины (рисунок 7.4):

где n – количество шагов неровностей профиля на базовой длине.

Под этим параметром понимается среднее значение длин отрезков средней линии, пересекающих профиль в трех соседних точках и ограниченных двумя крайними точками. Нормируется значение от 0,002 до 12,5 мм.

Рисунок

7.4 – Средний шаг неровностей профиля

(Sm)

Рисунок

7.4 – Средний шаг неровностей профиля

(Sm)

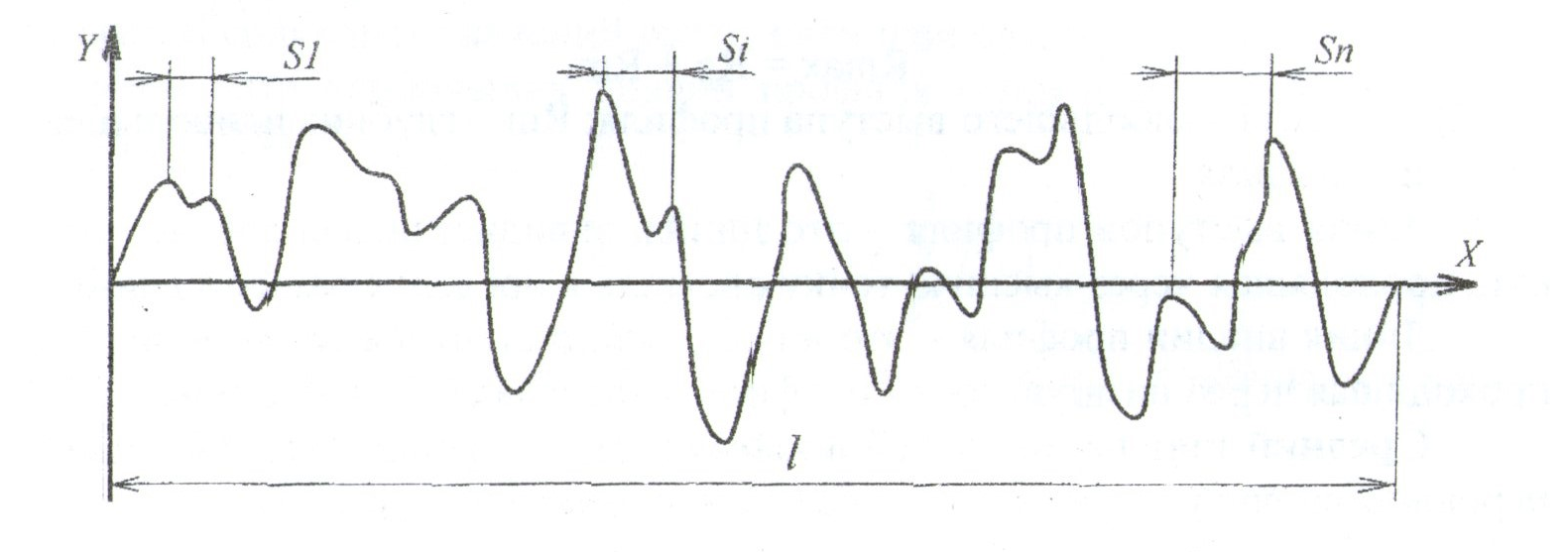

Средний шаг местных выступов профиля (S) – среднее значение шагов местных выступов профиля в пределах базовой длины (рисунок 7.5):

Под этим параметром понимается среднее значение длин отрезков средней линии между проекциями на эту линию двух наивысших точек соседних выступов профиля. Нормируются значения от 0,002 до 12,5 мм.

Рисунок

7.5 – Средний шаг местных выступов профиля

(S)

Рисунок

7.5 – Средний шаг местных выступов профиля

(S)

Опорная

длина профиля (ηp)

– равна сумме длин отрезков, отсекаемых

на заданном уровне (p)

профиля детали линией, эквидистантной

средней линии, в пределах базовой длины

(рисунок 7.6):

Опорная

длина профиля (ηp)

– равна сумме длин отрезков, отсекаемых

на заданном уровне (p)

профиля детали линией, эквидистантной

средней линии, в пределах базовой длины

(рисунок 7.6):

Относительная опорная длина профиля (tp) – отношение опорной длины профиля (ηp) к базовой длине (Ɩ), то есть

Рисунок 7.6 – Опорная длина профиля (η)

Определенная условность параметра tp заключается в том, что нормируется единичный уровень сечения. Значение опорной длины могут совпадать для разных поверхностей, отличающихся эксплуатационными свойствами. Параметр tp условно отнесен к горизонтальным параметрам. Более точно этот параметр характеризует поверхностные неровности по форме этих неровностей.

Расшифровка числового значения шероховатости

= Ra1,25

T5070

Знак

- полка знака, означает,

что разработчиком не установ-

Знак

- полка знака, означает,

что разработчиком не установ-

лены требования к виду обработки;

= – направление неровностей поверхности параллельное;

Ra – среднее арифметическое отклонение профилей;

1,25 – среднее арифметическое отклонение, составляющее 1,25 мкм, которое соответствует 6 классу точности.

Оптимальная опорная длина профиля tp=70% при условии сечении профиля p=50%

В

цеховых условиях принимается качественный

контроль шероховатости, осуществляемый

путем сравнения с образцами или

образцовыми деталями визуально или на

ощупь. ГОСТ 9378-75 устанавливает образцы

шероховатости, полученные механической

обработкой, снятием позитивных отпечатков

гальванопластикой или нанесением

покрытий на пластиковые отпечатки. На

каждом образце указаны значение параметра

Ra (в мкм) и

вид обработки образца.

В

цеховых условиях принимается качественный

контроль шероховатости, осуществляемый

путем сравнения с образцами или

образцовыми деталями визуально или на

ощупь. ГОСТ 9378-75 устанавливает образцы

шероховатости, полученные механической

обработкой, снятием позитивных отпечатков

гальванопластикой или нанесением

покрытий на пластиковые отпечатки. На

каждом образце указаны значение параметра

Ra (в мкм) и

вид обработки образца.

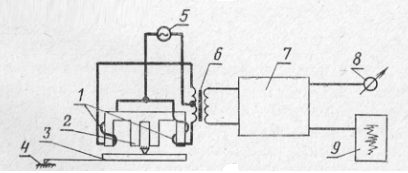

Количественный контроль параметров шероховатости осуществляют бесконтактными и контактными средствами измерения. Приборы контактного действия основаны на принципе ощупывания поверхности детали специальным наконечником в виде иглы. Контактные приборы делятся на профилометры (перемещение иглы передается на шкалу) и профилографы (перемещение на профилограмму).

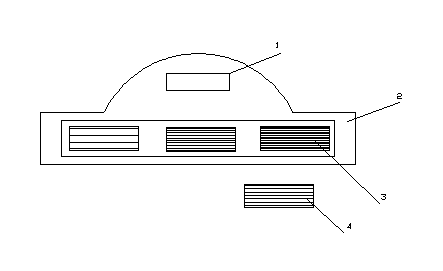

Рассмотрим профилограф-профилометр, изображенный на рисунке 7.7

Профилограф – прибор для записи величин неровностей поверхности в нормальном к ней сечении в виде профилограммы, обработкой которой определяются параметры, характеризующие шероховатость и волнистость поверхности.

Профилометр – прибор для измерения величин неровностей поверхности в нормальном к ней сечении и представлении результатов измерения на шкале прибора в виде значения одного из параметров, используемых для оценки этих неровностей.

Прибор снабжен преобразователем, пиктронным измерительным блоком 7 со счетно-решающим блоком 8 и записывающим устройством 9. Индуктивный преобразователь выполняют в виде сердечника 5 с двумя катушками 6. Катушки и две половины первичной обмотки дифференциального входного трансформатора включены по мостовой схеме, питание которой происходит от генераторов 4 и 10 с частотой 10 кГц. При перемещении по контролируемой поверхности алмазная игла 3 преобразователя вместе с якорем, подвешенном на опоре 2 совершает крутильные колебания. Повороты якоря перераспределяют индуктивности катушек, изменяя тем самым выходное напряжение дифференциального трансформатора. Изменяя амплитуды напряжения характеризуют высоту микронеровностей, а изменение частоты – их шаг. Числовые значения параметров определяют с помощью цифрового отсчетного устройства. При работе прибора в режиме профилографа изменение напряжения подается на записывающее устройство.

Рисунок

7.7 – Схема профилографа-профилометра

мод. 252

Рисунок

7.7 – Схема профилографа-профилометра

мод. 252

В цеховых условиях контроль шероховатости поверхности производится визуально или наощупь при сравнении образцов.

Р исунок

7.8 –Внешний вид образцов для проверки

шероховатости

исунок

7.8 –Внешний вид образцов для проверки

шероховатости

1-вид обработки;

2-подложка;

3-образцы шероховатости;

4-измеряемая деталь.