- •1. Гладкие цилиндрические соединения

- •2. Расчёт и выбор посадок подшипников качения

- •4. Расчёт размерной цепи

- •4.1. Расчёт размерной цепи методом полной взаимозаменяемости

- •4.2. Расчёт размерной цепи теоретико-вероятностным методом

- •5. Расчёт рабочих калибров

- •6. Нормирование точности типовых соединений

- •6.1 Переходная посадка

- •6.2. Шпоночные соединения

- •6.3 Шлицевые соединения

- •7. Нормирование шероховатости поверхности

- •8. Допуски формы и взаимного расположения поверхности

- •9. Определение позиционного допуска отверстий под крепежные детали

- •10. Нормирование точности резьбовых соединений

- •10.3 Выбор средств измерения и контроля резьбовых деталей

- •11. Расчёт посадок гладких цилиндрических соединений

- •11.1. Расчёт посадки с зазором

- •2.2Расчёт посадки с натягом

- •12. Точность зубчатых колес

С

одержание

одержание

Введение 3

Гладкие цилиндрические соединения 4

1.1. Посадка с зазором 4

1.2. Посадка с натягом 6

Расчёт посадок подшипников качения 7

Выбор средств измерения (с зазором, с натягом) 10

Расчёт размерной цепи 12

4.1. Расчёт размерной цепи методом полной взаимозаменяемости 12

4.2. Расчёт размерной цепи теоретико-вероятностным методом 14

Расчёт рабочих калибров для соединения либо с зазором, либо с натягом 17

Нормирование точности типовых соединений 21

6.1. Переходная посадка 21

6.2. Шпоночные 21

6.3. Шлицевые 23

Шероховатость 25

Допуски формы и взаимного расположения поверхности 31

Позиционный допуск 33

Расчёт резьбовых соединений 35

10.1. Резьбовое соединение с зазором 35

10.2. Резьбовое соединение с натягом 37

10.3. Выбор средств измерения и контроля резьбовых деталей 39

Расчёт посадок гладких цилиндрических соединений 40

11.1. Расчёт посадки с зазором 40

11.2. Расчёт посадки с натягом 42

Точность зубчатых колёс 46

Заключение 48

Библиографический список 49

МВТИП 332.021.000ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

2

Пояснительная

записка

к

курсовой

работе

Лит.

Листов

49

Кафедра

АПС

Группа

АКТ-32д

Введение

Введение

Взаимозаменяемостью изделий (машин, приборов, механизмов и т.д.), их частей или других видов продукции (сырья, материалов, полуфабрикатов и т.д.) называют их свойство равноценно заменять при использовании любой из множества экземпляров изделий, их частей или иной продукции другим однотипным экземпляром. Наиболее широко применяют полную взаимозаменяемость, которая обеспечивает возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единицы, а последних – в изделия при соблюдении предъявляемых к ним (к сборочным единицам или изделиям) технических требований по всем параметрам качества. Полная взаимозаменяемость возможна только, когда размеры, форма, механические, электрические и другие количественные и качественные характеристики деталей и сборочных единиц после изготовления находятся в заданных пределах и собранные изделия удовлетворяют техническим требованиям. Выполнение требований к точности деталей и сборочных единиц изделий является важнейшим исходным условием обеспечения взаимозаменяемости.

Стандартизация – это установление и применение правил с целью упорядочивания деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации (использования) и требований безопасности. Стандартизация, основанная на объединенных достижениях науки, техники и передового опыта, определяет основу не только настоящего, но и будущего развития промышленности.

Унификация – это приведение объектов функционального одинакового назначения к единообразию (например, к оптимальной конструкции) по установленному признаку и рациональное сокращение числа этих объектов на основе данных об их эффективной применяемости.

1. Гладкие цилиндрические соединения

Номинальный размер – размер, который служит началом отсчета отклонений и относительно которого определяют предельные размеры. Для деталей, составляющий соединение, номинальный размер является общим.

Действительный размер – размер, установленный измерением с допускаемой погрешностью. Этот термин введен, потому что невозможно изготовить деталей с абсолютно точными требуемыми размерами и измерить их без внесения погрешности.

Предельные размеры детали – два предельно допускаемых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называют наибольшим предельным размером, меньший – наименьшим предельным размером. Обозначают их Dmax и Dmin для отверстия, dmax и dmin – для вала. Сравнение действительного размера с предельным дает возможность судить о годности детали.

Для упрощения изображений деталей на чертежах введены понятия предельных отклонений от номинального размера:

- верхнее предельное отклонение ES, es – алгебраическая разность между наибольшим предельным и соответствующим номинальным размером.

Для отверстия: ES=Dmax-D, EI=Dmin-D (1.1)

Для вала: es=dmax-d, ei=dmin-d (1.2)

Действительным отклонением называют алгебраическую разность между действительным и соответствующим номинальным размерами. Отклонение является положительным, если предельный или действительный размер больше номинального, и отрицательным, если указанные размеры меньше номинального.

Допуск Т – называют разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Допуск всегда положителен. Он определяет допускаемое поле рассеяния действительных размеров годных деталей в партии, то есть заданную точность изготовления. С увеличением допуска качество деталей ухудшается, но стоимость изготовления уменьшается.

В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором S, с натягом N или переходной.

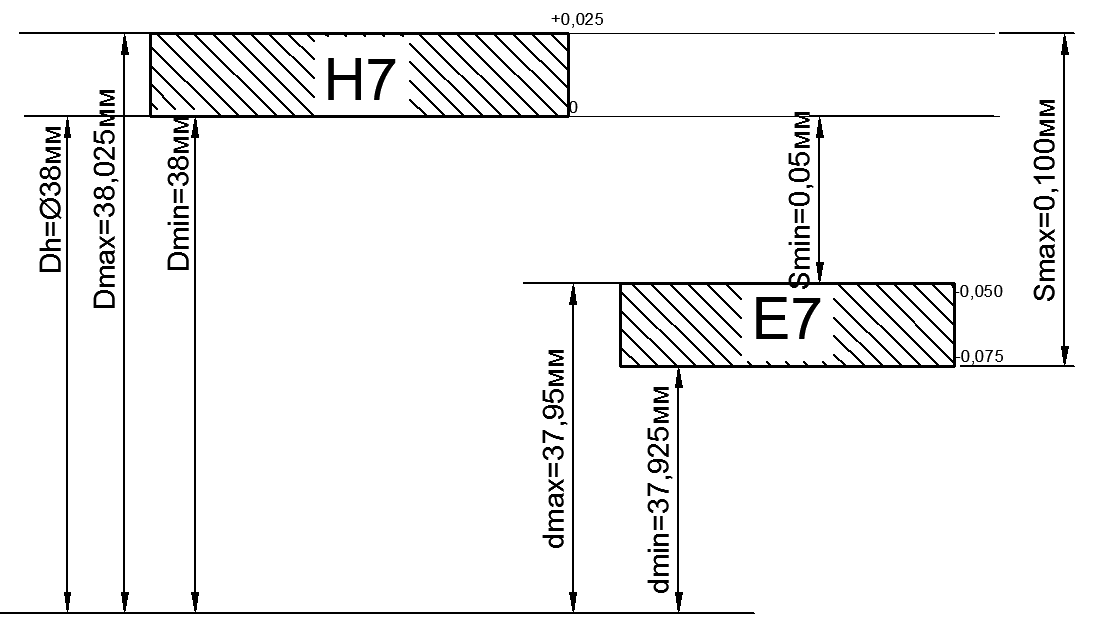

1.1 Соединение с зазором Ø38 Н7/e7 СА

Размер отверстия Ø38 Н7

EI= 0 мкм ES=+25мкм TD= ES- EI=0,025мкм (0,025мм)

Dmax = Dh + ES = 38 + 0,025= 38,025 (мм) –наибольший предельный размер

Dmin = Dh + EI = 38+0=38 (мм) –наименьший предельный размер

Размер вала Ø38 e7

es=-50мкм ei=--75мкм Td=-50-(-75)=25мкм (0,025мм)

dmax = dн + es = 38+(-0,050) = 37,95 (мм)- наибольший предельный размер

dmin = dн + ei = 38+(-0,075) = 37,925 (мм) –наименьший предельный размер

Вычисляем

зазор:

Вычисляем

зазор:

Smax = Dmax – dmin = 38,025-37,925 = 0,1 (мм)-максимальный зазор

Smin = Dmin – dmax = 38-37,95 = 0,05(мм)-минимальный зазор

Sm = (Smax + Smin)/2 = (0,315+0,095)/2 = 0,205 (мм)

TS = TD + Td =0,021+ 0,013=0,034мм

Рисунок 1 – Схема полей допусков посадки с зазором

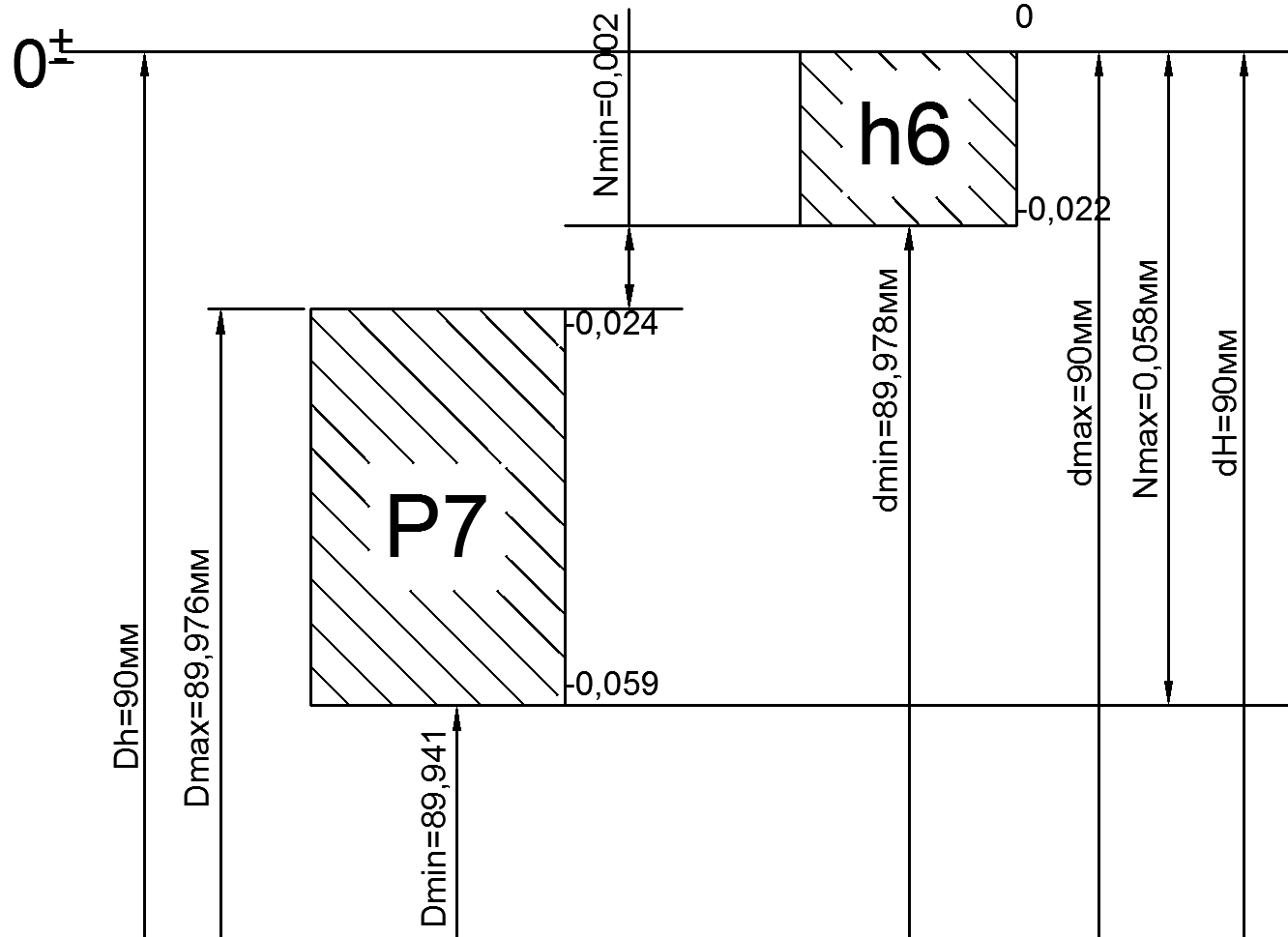

1.2 Соединение с натягом Ø90 p7/h6 СВ

Размер отверстия Ø90 p7/h6

ES =-24мкм=-0/024мм EI =-0,059мм

TD = ES-EI=-0,024-(-0,059)= 0,035мм

Dmax = Dн + ES = 90+( – 0,024) = 89,976 (мм)- наибольший предельный размер

Dmin = Dн + EI = 90+( – 0,059) = 89,94 (мм)-наименьший предельный размер

Размер вала Ø90 h6 (0/-22)

es =0мкм ei =-87мкм Td = es-ei=0-(-0,022)= 0,087мм

dmax = dн + es = 90 (мм)- наибольший предельный размер

dmin = dн + ei = 90+( – 0.022) = 89.978(мм)- наименьший предельный размер

Вычисляем натяг:

Nmax = dmax – Dmin = 90-89.941 = 0,059(мм)

Nmin = dmin – Dmax = 89.978-89.976 = 0.002 (мм)

Nm = (Nmax + Nmin)/2 = (0,059+0.002)/2 = (мм)

Рисунок 2 – Схема полей допусков посадки с натягом