- •Виробнича потужність підприємства

- •Споріднення елементів виробничої системи

- •Класифікація

- •Особливості і властивості виробничих систем

- •4.1. Особливості побудови організаційних структур нддкр

- •4.2. Основні види організаційних структур нддкр

- •5.11. Методи обчислення продуктивності праці, їх переваги та недоліки, сфера застосування

- •Принципы організації виробництва

- •Контроль за виконанням виробничої програми

Принципы організації виробництва

Рациональная організація виробництва має відповідати ряду вимог, будуватися на певних принципах:

Пропорциональность у створенні виробництва передбачає відповідність пропускну здатність (відносної продуктивності в одиницю часу) всіх підрозділів підприємства – цехів, ділянок, окремих робочих місць з випуску готової продукції. Ступінь пропорційності виробництва і може бути охарактеризована величиною відхилення пропускну здатність (потужності) кожного переділу від запланованого ритму випуску продукції:

где m – кількість переділів чи стадій виготовлення продукту; h – пропускна здатність окремих переділів; h2 – запланований ритм випуску продукції (обсяги виробництва за планом).

Пропорциональность виробництва виключає перевантаження одних ділянок, т. е. виникнення " вузьких місць " , і недовикористання потужностей у інших ланках, є рівномірної роботи підприємства міста і забезпечує безперебійний хід виробництва.

Базой дотримання пропорційності є правильний проектування підприємства, оптимальне поєднання основних та допоміжних виробничих ланок. Проте за сучасних темпах відновлення виробництва, швидкої змінюваності номенклатури готової продукції і занадто складною кооперації виробничих ланок завдання підтримки пропорційності виробництва стає постійної. Зі зміною виробництва змінюються стосунки між виробничими ланками, завантаження окремих переділів. Переозброєння певних підрозділів виробництва змінює що встановилися пропорції в виробництві й вимагає підвищення потужності суміжних ділянок.

Одним з методів підтримки пропорційності у виробництві є оперативно-календарное планування, що дозволяє розробляти завдання кожному за виробничого ланки з урахуванням, з одного боку, комплексного випуску продукції, з другого – найповнішого використання можливостей виробничого апарату. І тут робота з підтримці пропорційності збігаються з плануванням ритмічності виробництва.

Пропорциональность у виробництві підтримується також своєчасної заміною знарядь праці і, підвищенням рівня механізації і автоматизації виробництва, шляхом змін - у технології виробництва та т. буд. Це підходу до вирішення питань реконструкції та технічного переоснащення виробництва, планування освоєння і пуску нових виробничих потужностей.

Усложнение продукції, використання напівавтоматичного і автоматичного устаткування, поглиблення поділу праці збільшує число паралельно проведених процесів з виготовлення жодного продукту, органічне поєднання яких слід забезпечити, т, е. доповнює пропорційність принципом паралельності. Під параллельностью розуміється одночасне виконання окремих частин виробничого процесу стосовно різних частин загальної партії деталей. Що ширшим фронт робіт, тим менше, за інших рівних умов, тривалість виготовлення продукції. Паралельність реалізується всіх рівнях організації. На робоче місце паралельність забезпечується удосконаленням структури технологічної операції, й у першу чергу технологічної концентрацією, сопровождающейся многоинструментальной або многопредметной обробкою. Паралельність у виконанні основних та допоміжних елементів операції в поєднанні часу машинної обробки згодом установки до знімання деталей, контрольних промірів, завантаження і вивантаження апарату з основним технологічним процесом тощо. п. Паралельне виконання основних процесів реалізується бреши многопредметной обробці деталей, одночасному виконанні складально-монтажних операцій над однаковими чи різними об'єктами.

Уровень паралельності виробничого процесу можна охарактеризувати з допомогою коефіцієнта паралельності Кn, исчисляемого як співвідношення тривалості виробничого циклу при паралельному русі предметів праці Тпр.ц і фактичної його тривалості Тц:

В умовах складного многозвенного процесу виготовлення продукції дедалі більше значення набуває безперервність виробництва, що забезпечує прискорення оборотності коштів. Підвищення безперервності – найважливіше напрям інтенсифікації виробництва. На робоче місце вона буває у процесі виконання кожну операцію шляхом скорочення допоміжного часу (внутриоперационных перерв), дільниці й у цеху під час передачі напівфабрикату з однієї робочого місця інше (межоперационных перерв) і підприємстві загалом, зведення перерв до мінімуму з метою максимального прискорення оборотності материально-энергетических ресурсів (межцехового пролежування).

Непрерывность робіт у межах операції забезпечується передусім удосконаленням знарядь праці – запровадженням автоматичної переналагодження, автоматизацією допоміжних процесів, використанням спеціальної оснастки і пристосувань.

Сокращение межоперационных перерв пов'язані з вибором найбільш раціональних методів поєднання й рішучого узгодження часткових процесів у часі. Однією з передумов скорочення межоперационных перерв є застосування безперервних транспортних засобів; використання у процесі виробництва жорстко взаємопов'язаної системи машин і немає механізмів, застосування роторних ліній. Ступінь безперервності виробничого процесу то, можливо охарактеризована коефіцієнтом безперервності Кн, що обчислюються як співвідношення тривалості технологічної частини виробничого циклу Тц.тех і тривалості повного виробничого циклу Тц:

Непрерывность виробництва у два аспекти: безперервного участі у процесі виробництва предметів труда-сырья і напівфабрикатів і безперервного завантаження устаткування й раціонального використання робочого дня. Забезпечуючи безперервність руху предметів праці, одночасно необхідно зводити до мінімуму зупинки устаткування переналагодження, чекаючи надходження матеріалів тощо. п. Це підвищення одноманітності робіт, виконуваних на кожному робоче місце, і навіть використання быстропереналаживаемого устаткування (верстатів з сучасним програмним управлінням), копіювальних верстатів тощо. буд.

Одной з передумов безперервності виробництва є прямоточность у створенні виробничого процесу, що дає забезпечення найкоротшого шляху проходження виробом всіх стадій і операцій виробничого процесу, від запуску у виробництві вихідних матеріалів і по виходу готової продукції. Прямоточность характеризується коефіцієнтом Кпр, які представляють співвідношення тривалості транспортних операцій Ттр до спільної тривалості виробничого циклу Тц:

В відповідно до цього вимогою взаємне розташування будинків та споруд на території підприємства, і навіть розміщення них основних цехів має відповідати вимогам виробничого процесу. Потік матеріалів, напівфабрикатів і виробів може бути поступальним і найкоротшим, без зустрічних і зворотних рухів. Допоміжні цехи склади потрібно розміщувати можливо ближчі один до які обслуговує ними основним цехах.

Для забезпечення повної використання устаткування, материально-энергетических ресурсів немає і робочого дня важливе значення має ритмічність виробництва, що є основним принципом осередку.

Принцип ритмічності передбачає рівномірне випускати продукцію і ритмічний хід виробництва. Рівень ритмічності можна охарактеризувати коефіцієнтом Кр, що визначається як сума негативних відхилень досягнутого випуску продукції з заданого плану

Равномерный випускати продукцію означає виготовлення в рівні інтервали часу однакового чи поступово зростаючого кількості продукції. Ритмічність виробництва виявляється у повторенні через рівні інтервали часу приватних виробничих процесів усім стадіях виробництва та " здійсненні кожному робоче місце в рівні інтервали часу однакового обсягу робіт, зміст що у залежність від методу організації робочих місць то, можливо однаковим чи різним.

Ритмичность виробництва – одну з основних передумов раціонального використання всіх його елементів. При ритмічної роботі забезпечується повне завантаження устаткування, нормальна його експлуатація, поліпшується використання материально-энергетических ресурсів, робочого дня.

Обеспечение ритмічної роботи є підставою обов'язковим всім підрозділів виробництва – основних, обслуговуючих та допоміжних допоміжних цехів, матеріально-технічного постачання. Неритмичная робота кожної ланки призводить до порушення нормального ходу виробництва.

Порядок повторення виробничого процесу визначається виробничими ритмами. Необхідно розрізняти ритм випуску продукції (наприкінці процесу), операційні (проміжні) ритми, і навіть ритм запуску (на початку процесу). Провідним є ритм випуску продукції. Він то, можливо довго стійким лише за умови, якщо дотримуються операційні ритми усім робочих місць. Методи організації ритмічного виробництва залежить від особливостей спеціалізації підприємства, характеру виготовленої продукції і на рівня організації виробництва. Ритмічність забезпечується організацією роботи в усіх підрозділах підприємства, і навіть своєчасної її найближчими днями і комплексним обслуговуванням.

Современный рівень науково-технічного прогресу передбачає дотримання гнучкості організації виробництва. Традиційні принципи організації виробництва орієнтовані сталого характеру виробництва – стабільну номенклатуру продукції, спеціальні види устаткування й т. п. У разі на швидке оновлення номенклатури продукції змінюється технологія виробництва. Тим більше що швидка зміна устаткування, перебудова його планування викликали невиправдано високі витрати, і це було б гальмом технічного прогресу; неможливо також часто змінювати виробничу структуру (просторову організацію ланок). Це висунуло нову вимогу до організації виробництва – гнучкість. У поэлементном розрізі це передусім швидку переналаживаемость устаткування. Досягнення мікроелектроніки створили техніку, здатну до широкої діапазону використання коштів і що виробляє у разі потреби автоматичну самоподналадку.

Широкие можливості підвищення гнучкості організації виробництва дає використання типових процесів виконання окремих стадій виробництва. Відомо побудова переменно-поточных ліній, у яких і їх перебудови може виготовлятись різна продукція. Так, нині взуттєвої фабриці в одній потокової лінії виготовляються різні моделі жіночої взуття при однотипному методі кріплення низу; на автоскладальних конвеєрних лініях без переналагодження відбувається складання машин як різною забарвлення, а й модифікації. Ефективно створення гнучких автоматизованих виробництв, заснованих на виключно застосуванні роботів і мікропроцесорної техніки. Великі можливості у цьому плані забезпечує стандартизація напівфабрикатів. За цих умов під час переходу на випуск нова продукція чи освоєнні нових процесів не потрібно перебудовувати все часткові процеси та ланки виробництва.

Одним з найважливіших принципів сучасної організації виробництва є його комплексність, наскрізний характер. Сучасні процеси виготовлення продукції характеризуються зрощуванням і переплетенням основних, допоміжних і обслуговуючих процесів, у своїй допоміжні та що обслуговують процеси обіймають усі більше місця загалом виробничий цикл. Це з відомим відставанням механізації і автоматизації обслуговування провадження у порівнянню з оснащеністю основних виробничих процесів. У умовах стає дедалі необхідної регламентація технологій і організації виконання як основних, а й допоміжних й обслуговуючих процесів виробництва.

30

Сутність і види

циклів. Просторове розташування об’єктів

у певній послідовності один за одним

передбачає, що операції процесу в часі

мають виконуватися в тій самій

послідовності. Часові зв’язки

розглядаються як відрізки (моменти)

часу здійснення окремих стадій сукупного

чи часткового процесу або як його

проміжні чи кінцеві результати. Таким

чином, часові відношення між елементами

процесу пов’язані з просторовими.

Системні

властивості часових зв’язків виявляються

в з’єднанні речових елементів процесу

в просторі і в часі таким чином, щоб

функціонування елементів системи

(підрозділів підприємства) забезпечувало

виготовлення кінцевого продукту в

заздалегідь визначений час.

Усі види

зв’язків елементів виробничої системи

в часі забезпечують її життєдіяльність

або роботу в запрограмованих параметрах

і здійснюються через матеріальні,

енергетичні та інформаційні потоки.

Порушення будь-яких потоків між елементами

системи виводять її з рівноваги, роблять

неможливим досягнення кінцевого

результату.

Дотримання комплексу

принципів раціональної організації

виробничого процесу вможливлює виконання

всіх часткових процесів у найкоротший

строк з мінімальними витратами живої

праці, а також матеріальних ресурсів і

коштів. Проте не завжди скорочення часу

на виконання окремої операції веде до

скорочення тривалості всього процесу,

оскільки виникають великі перерви між

операціями або частковими процесами.

Однією з найважливіших вимог до

раціональної організації є забезпечення

найменшої тривалості виробничого

процесу, тобто циклу виготовлення

продукції.

Під виробничим циклом

розуміється календарний проміжок часу

з моменту запуску сировини, матеріалів

у виробництво до повного виготовлення

готової продукції або період від початку

до закінчення якогось виробничого

процесу. Тривалість виробничого циклу

розраховується в одиницях календарного

часу (години, дні, місяці).

Виробничий

цикл як відрізок часу починається з

моменту початку виробничого процесу і

закінчується моментом виходу готового

виробу або партії деталей, складальної

одиниці. Так, для простого процесу

виробничий цикл починається з запуску

у виробництво заготовки (партії заготовок)

і закінчується випуском готової деталі

(партії деталей). Виробничий цикл

складного процесу складається із

сукупності простих процесів і починається

з запуску у виробництво першої заготовки

деталі, а закінчується випуском готового

виробу або складальної одиниці.

Важливими

складовими виробничого циклу є

технологічний і операційний цикли,

кожний з яких має свої особливості.

Операційний цикл являє собою час

виконання однієї операції, протягом

якого виготовляється одна деталь, партія

деталей або кілька різних деталей. Під

технологічним циклом розуміється час

виконання технологічних операцій у

виробничому циклі.

Виробничий цикл

виготовлення всіх видів продукції (від

виготовлення заготовок, деталей до

складання виробів) використовується

при: розробленні виробничих програм

підприємства та його підрозділів;

визначенні нормальних розмірів

незавершеного виробництва, побудові

графіків матеріального забезпечення

виробництва; оперативній підготовці

виробництва; установленні термінів

запуску деталей у виробництво, виходячи

з термінів випуску готової продукції;

випередженні в роботі цехів (дільниць),

а також для здійснення контролю за

діяльністю виробничих підрозділів.

Таким чином, основою організації

виробничого процесу в часі є виробничий

цикл.

Тривалість виробничого циклу

залежить від: трудомісткості виготовлення

готового виробу, що визначається технічно

обґрунтованими нормами часу; часу

виконання допоміжних операцій; часу

природних процесів; тривалості перерв

у виробничому процесі; кількості

предметів праці, які одночасно запускаються

у виробництво (розміру партії); виду

руху оброблюваного предмета по операціях

виробничого процесу.

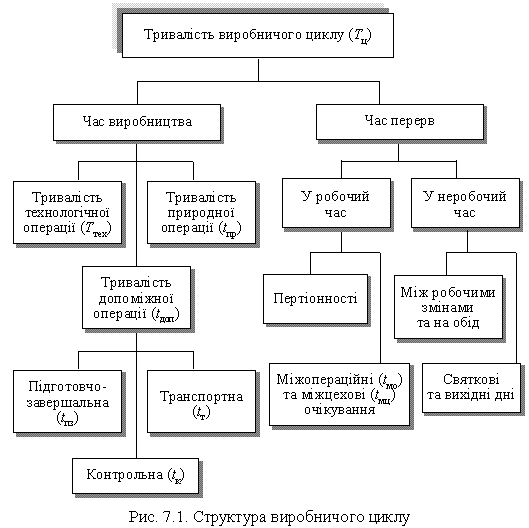

Структура

виробничого циклу. Структура виробничого

циклу виготовлення будь-якої продукції

складається з часу виробництва й часу

перерв.

Затрати часу, що входять до

складу виробничого циклу, відображені

на рис. 7.1.

Час

виробництва складається з тривалості

виконання технологічних операцій

(Ттех); допоміжних операцій:

підготовчо-завершальних (tпз),

транспортно-складських (tт), контрольних

(tк); природних операцій (tпр).

Час

перерв ділиться на перерви в робочий

час і в неробочий час. Останні так звані

регламентовані перерви (між змінами,

на обід, святкові та вихідні дні). Перерви

в робочий час складаються з перерв

партіонності, міжопераційного (tмо),

міжцехового (tмц) і міжзмінного

очікування.

Перерви партіонності

виникають під час оброблення деталей

партіями, коли кожна деталь, що надходить

на робоче місце у складі партії аналогічних

деталей, пролежує двічі: один раз до

початку оброблення, а другий раз до

закінчення оброблення всієї партії

перед її транспортуванням на наступну

операцію. Ці перерви розраховуються

разом із тривалістю технологічних

операцій і складають операційний цикл

(То).

Перерви міжопераційного очікування

виникають через неузгодженість тривалості

суміжних операцій технологічного

процесу, що зумовлює простої предметів

праці до моменту звільнення робочих

місць (устаткування) для проходження

обробки на черговій операції.

Перерви

міжцехового очікування виникають за

різночасного виготовлення деталей, що

входять до одного комплекту. Їх іноді

називають перервами очікування

комплектації, вони можуть бути внутрішніми

та міжцеховими. Як правило, такі перерви

виникають під час переходу продукції

від однієї стадії виробництва до іншої

або з одного цеху в інший. Тривалість

цих перерв багато в чому залежить від

якості оперативно-виробничого

планування.

Перерви в неробочий час

зумовлені режимом роботи підприємства,

їх тривалість залежить від кількості

вихідних, святкових днів і робочих змін,

тривалості перерв між ними, а також

перерв на обід.

Перерви також бувають

вимушеними з таких причин: незадовільна

організація виробництва на даному

підприємстві (неналежна організація

робочих місць, невчасна подача матеріалів

або інструменту, низька якість технічної

документації або затримка її підготовки,

недоліки ремонту); випадкові обставини,

наприклад, затримка надходження матеріалу

від постачальника, вимикання електроенергії,

аварії устаткування, брак деталей і т.

д.

Структура виробничого циклу, тобто

склад і співвідношення його елементів,

залежить від особливостей продукції,

технологічних процесів її виготовлення,

типу виробництва, рівня організації

виробничого процесу та інших чинників.

У безперервних виробництвах (хімічне,

металургійне та ін.) найбільша частка

у виробничому циклі припадає на час

виробництва. У дискретних виробництвах

(наприклад, у машинобудуванні) перерви

становлять 70—75 % загальної тривалості

виробничого циклу. Зі збільшенням

серійності виробництва частка перерв

знижується.

Шляхи скорочення

виробничого циклу. Важливість скорочення

виробничого циклу визначається

економічними інтересами продуцентів.

Чим менша тривалість виробничого циклу,

тим більше продукції за одиницю часу

при інших рівних умовах можна випустити

на підприємстві, у цеху або на дільниці;

тим вище використання основних фондів

підприємства; тим менша потреба

підприємства в оборотних коштах за

рахунок прискорення їх обертання; тим

більше скорочується незавершене

виробництво; тим вища фондовіддача і

т. д.

У практичній діяльності підприємств

скорочення тривалості виробничого

циклу здійснюється одночасно за трьома

напрямами: зменшення часу робочого

періоду (трудових процесів), скорочення

часу природних процесів, усунення та

зведення до мінімуму різних перерв. Це

забезпечується двома шляхами: а)

удосконалюванням техніки й технології

і б) підвищенням рівня організації

виробництва. Розроблення заходів із

скорочення виробничого циклу ґрунтується

насамперед на принципах пропорційності,

паралельності та безперервності.

Технологічний час і час перерв значно

скорочуються в результаті удосконалювання

конструкцій продукції, що випускається,

підвищення рівня її технологічності,

упровадження найбільш раціональних

високоефективних технологічних

процесів.

Під удосконаленням

технологічних процесів розуміють їх

комплексну механізацію та автоматизацію,

упровадження швидкісних режимів різання,

концентрацію операцій, яка передбачає

багатоінструментальну й багатопредметну

обробку або суміщення в одному робочому

циклі кількох різних технологічних

операцій.

Підвищення технологічності

конструкцій виробів полягає у максимальному

наближенні їх параметрів до вимог

технологічного процесу та технічних і

організаційних можливостей підприємства.

Наприклад, раціональне розчленування

конструкції виробу на вузли та дрібні

складальні одиниці є важливою умовою

для паралельного складання і, відповідно,

скорочення тривалості виробничого

циклу.

Скорочення трудомісткості

технологічних операцій досягається

шляхом використання досконалішого

інструменту, заміни металу пластмасами,

застосування ефективного спеціального

та універсального оснащення, використання

ПЕОМ, що дають змогу вибирати оптимальні

режими обробки деталей.

Підготовчо-завершальний

час також підлягає зменшенню, особливо

в частині переналагодження устаткування,

яке доцільно виконувати в неробочі

зміни, в обідні та інші перерви. У сучасній

практиці скорочення періоду такої

роботи досягається завдяки груповій

обробці деталей, типовим і універсальним

налагодженням.

Зменшення тривалості

транспортних і складських операцій

може бути досягнуто в результаті

перепланування устаткування на основі

принципу прямоточності, механізації й

автоматизації підйому та переміщення

продукції за допомогою різних

засобів.

Скорочення часу на контрольні

операції досягається впровадженням

передових методів і прийомів їх

здійснення, використанням засобів

механізованого та автоматизованого

контролю, які вмонтовуються в устаткування,

суміщенням із часом виконання

технологічних, транспортних і складських

операцій. Використання статистичних

методів контролю якості продукції і

регулювання технологічних процесів

дає можливість перейти від суцільного

контролю до вибіркового, знижуючи тим

самим час контрольних операцій.

Скоротити

виробничий цикл можна шляхом штучної

інтенсифікації природних процесів.

Наприклад, прискоренням охолодження

деталей, упровадженням примусової

циркуляції повітря, заміною природного

сушіння фарбованих деталей індукційним

сушінням у полі струмів високої частоти,

застосуванням штучного старіння

відповідальних деталей у термічних

печах.

Скорочення часу міжопераційних

перерв забезпечується переходом від

послідовного до паралельно-послідовного

і далі до паралельного руху предметів

праці. Такому скороченню часу також

сприяє організація цехів та дільниць

за принципом предметної спеціалізації,

яка територіально наближує різні стадії

виробництва, спрощує й скорочує

внутрішньозаводські та внутрішньоцехові

маршрути руху заготовок і виробів.

Підвищення паралельності виконання

робіт скорочує технологічну трудомісткість

і час на транспортування.

Час перерв

може бути скорочений шляхом збільшення

змінності роботи, раціоналізації

відпочинку робітників, застосування

ефективних систем оперативно-календарного

планування.

Скорочення часу перерв,

що зумовлені аваріями устаткування,

недостачею матеріалів, оснащення та

іншими причинами незадовільної

організації виробництва, також позитивно

впливає на тривалість виробничого

циклу.

З метою виявлення резервів

скорочення тривалості виробничого

циклу проводяться маршрутні фотографії.

У результаті аналізу тривалості

виробничого циклу можна виявити такі

шляхи його скорочення, як зменшення

розміру партії деталей, визначення

порядку запуску деталей в обробку,

розширення змінності роботи устаткування,

оптимізація виробничого циклу під час

обробки деталей кількох найменувань

за рахунок визначення черговості їх

запуску. Останнє завдання може вирішуватися

методами лінійного й динамічного

програмування, послідовного конструювання

за допомогою гілок і меж у вигляді

дерева, матричними методами моделювання

виробничого процесу.

Чинники

виробничого циклу. У більшості випадків

у простому виробничому процесі деталі

(заготовки) виготовляються партіями,

які послідовно обробляються на всій

сукупності операцій. Процес виготовлення

партій деталей, що просувається через

багато операцій, складається із сукупності

операційних циклів.

Сукупність

операційних циклів, а також спосіб

сполучення в часі суміжних операційних

циклів та їх частин створюють часову

структуру багатоопераційного

технологічного циклу.

Тривалість

багатоопераційного технологічного

циклу істотно залежить від способу

сполучення в часі операційних циклів

та їх частин, а також від виду руху партії

деталей по операціях. Вибір виду руху

визначає ступінь безперервності та

паралельності виробничого процесу, що

обумовлює тривалість виробничого циклу

виготовлення партій деталей.

Визначення

тривалості виробничого циклу в

машинобудуванні характерне для чотирьох

типових варіантів: обробка однієї деталі

якогось найменування; обробка кількох

деталей одного найменування; виготовлення

виробу якогось найменування; виготовлення

кількох виробів того самого найменування.

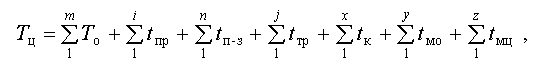

У

загальному вигляді тривалість виробничого

циклу розраховується для окремих

деталей, вузлів, виробів, а також для їх

партій:

Час

виробництва складається з тривалості

виконання технологічних операцій

(Ттех); допоміжних операцій:

підготовчо-завершальних (tпз),

транспортно-складських (tт), контрольних

(tк); природних операцій (tпр).

Час

перерв ділиться на перерви в робочий

час і в неробочий час. Останні так звані

регламентовані перерви (між змінами,

на обід, святкові та вихідні дні). Перерви

в робочий час складаються з перерв

партіонності, міжопераційного (tмо),

міжцехового (tмц) і міжзмінного

очікування.

Перерви партіонності

виникають під час оброблення деталей

партіями, коли кожна деталь, що надходить

на робоче місце у складі партії аналогічних

деталей, пролежує двічі: один раз до

початку оброблення, а другий раз до

закінчення оброблення всієї партії

перед її транспортуванням на наступну

операцію. Ці перерви розраховуються

разом із тривалістю технологічних

операцій і складають операційний цикл

(То).

Перерви міжопераційного очікування

виникають через неузгодженість тривалості

суміжних операцій технологічного

процесу, що зумовлює простої предметів

праці до моменту звільнення робочих

місць (устаткування) для проходження

обробки на черговій операції.

Перерви

міжцехового очікування виникають за

різночасного виготовлення деталей, що

входять до одного комплекту. Їх іноді

називають перервами очікування

комплектації, вони можуть бути внутрішніми

та міжцеховими. Як правило, такі перерви

виникають під час переходу продукції

від однієї стадії виробництва до іншої

або з одного цеху в інший. Тривалість

цих перерв багато в чому залежить від

якості оперативно-виробничого

планування.

Перерви в неробочий час

зумовлені режимом роботи підприємства,

їх тривалість залежить від кількості

вихідних, святкових днів і робочих змін,

тривалості перерв між ними, а також

перерв на обід.

Перерви також бувають

вимушеними з таких причин: незадовільна

організація виробництва на даному

підприємстві (неналежна організація

робочих місць, невчасна подача матеріалів

або інструменту, низька якість технічної

документації або затримка її підготовки,

недоліки ремонту); випадкові обставини,

наприклад, затримка надходження матеріалу

від постачальника, вимикання електроенергії,

аварії устаткування, брак деталей і т.

д.

Структура виробничого циклу, тобто

склад і співвідношення його елементів,

залежить від особливостей продукції,

технологічних процесів її виготовлення,

типу виробництва, рівня організації

виробничого процесу та інших чинників.

У безперервних виробництвах (хімічне,

металургійне та ін.) найбільша частка

у виробничому циклі припадає на час

виробництва. У дискретних виробництвах

(наприклад, у машинобудуванні) перерви

становлять 70—75 % загальної тривалості

виробничого циклу. Зі збільшенням

серійності виробництва частка перерв

знижується.

Шляхи скорочення

виробничого циклу. Важливість скорочення

виробничого циклу визначається

економічними інтересами продуцентів.

Чим менша тривалість виробничого циклу,

тим більше продукції за одиницю часу

при інших рівних умовах можна випустити

на підприємстві, у цеху або на дільниці;

тим вище використання основних фондів

підприємства; тим менша потреба

підприємства в оборотних коштах за

рахунок прискорення їх обертання; тим

більше скорочується незавершене

виробництво; тим вища фондовіддача і

т. д.

У практичній діяльності підприємств

скорочення тривалості виробничого

циклу здійснюється одночасно за трьома

напрямами: зменшення часу робочого

періоду (трудових процесів), скорочення

часу природних процесів, усунення та

зведення до мінімуму різних перерв. Це

забезпечується двома шляхами: а)

удосконалюванням техніки й технології

і б) підвищенням рівня організації

виробництва. Розроблення заходів із

скорочення виробничого циклу ґрунтується

насамперед на принципах пропорційності,

паралельності та безперервності.

Технологічний час і час перерв значно

скорочуються в результаті удосконалювання

конструкцій продукції, що випускається,

підвищення рівня її технологічності,

упровадження найбільш раціональних

високоефективних технологічних

процесів.

Під удосконаленням

технологічних процесів розуміють їх

комплексну механізацію та автоматизацію,

упровадження швидкісних режимів різання,

концентрацію операцій, яка передбачає

багатоінструментальну й багатопредметну

обробку або суміщення в одному робочому

циклі кількох різних технологічних

операцій.

Підвищення технологічності

конструкцій виробів полягає у максимальному

наближенні їх параметрів до вимог

технологічного процесу та технічних і

організаційних можливостей підприємства.

Наприклад, раціональне розчленування

конструкції виробу на вузли та дрібні

складальні одиниці є важливою умовою

для паралельного складання і, відповідно,

скорочення тривалості виробничого

циклу.

Скорочення трудомісткості

технологічних операцій досягається

шляхом використання досконалішого

інструменту, заміни металу пластмасами,

застосування ефективного спеціального

та універсального оснащення, використання

ПЕОМ, що дають змогу вибирати оптимальні

режими обробки деталей.

Підготовчо-завершальний

час також підлягає зменшенню, особливо

в частині переналагодження устаткування,

яке доцільно виконувати в неробочі

зміни, в обідні та інші перерви. У сучасній

практиці скорочення періоду такої

роботи досягається завдяки груповій

обробці деталей, типовим і універсальним

налагодженням.

Зменшення тривалості

транспортних і складських операцій

може бути досягнуто в результаті

перепланування устаткування на основі

принципу прямоточності, механізації й

автоматизації підйому та переміщення

продукції за допомогою різних

засобів.

Скорочення часу на контрольні

операції досягається впровадженням

передових методів і прийомів їх

здійснення, використанням засобів

механізованого та автоматизованого

контролю, які вмонтовуються в устаткування,

суміщенням із часом виконання

технологічних, транспортних і складських

операцій. Використання статистичних

методів контролю якості продукції і

регулювання технологічних процесів

дає можливість перейти від суцільного

контролю до вибіркового, знижуючи тим

самим час контрольних операцій.

Скоротити

виробничий цикл можна шляхом штучної

інтенсифікації природних процесів.

Наприклад, прискоренням охолодження

деталей, упровадженням примусової

циркуляції повітря, заміною природного

сушіння фарбованих деталей індукційним

сушінням у полі струмів високої частоти,

застосуванням штучного старіння

відповідальних деталей у термічних

печах.

Скорочення часу міжопераційних

перерв забезпечується переходом від

послідовного до паралельно-послідовного

і далі до паралельного руху предметів

праці. Такому скороченню часу також

сприяє організація цехів та дільниць

за принципом предметної спеціалізації,

яка територіально наближує різні стадії

виробництва, спрощує й скорочує

внутрішньозаводські та внутрішньоцехові

маршрути руху заготовок і виробів.

Підвищення паралельності виконання

робіт скорочує технологічну трудомісткість

і час на транспортування.

Час перерв

може бути скорочений шляхом збільшення

змінності роботи, раціоналізації

відпочинку робітників, застосування

ефективних систем оперативно-календарного

планування.

Скорочення часу перерв,

що зумовлені аваріями устаткування,

недостачею матеріалів, оснащення та

іншими причинами незадовільної

організації виробництва, також позитивно

впливає на тривалість виробничого

циклу.

З метою виявлення резервів

скорочення тривалості виробничого

циклу проводяться маршрутні фотографії.

У результаті аналізу тривалості

виробничого циклу можна виявити такі

шляхи його скорочення, як зменшення

розміру партії деталей, визначення

порядку запуску деталей в обробку,

розширення змінності роботи устаткування,

оптимізація виробничого циклу під час

обробки деталей кількох найменувань

за рахунок визначення черговості їх

запуску. Останнє завдання може вирішуватися

методами лінійного й динамічного

програмування, послідовного конструювання

за допомогою гілок і меж у вигляді

дерева, матричними методами моделювання

виробничого процесу.

Чинники

виробничого циклу. У більшості випадків

у простому виробничому процесі деталі

(заготовки) виготовляються партіями,

які послідовно обробляються на всій

сукупності операцій. Процес виготовлення

партій деталей, що просувається через

багато операцій, складається із сукупності

операційних циклів.

Сукупність

операційних циклів, а також спосіб

сполучення в часі суміжних операційних

циклів та їх частин створюють часову

структуру багатоопераційного

технологічного циклу.

Тривалість

багатоопераційного технологічного

циклу істотно залежить від способу

сполучення в часі операційних циклів

та їх частин, а також від виду руху партії

деталей по операціях. Вибір виду руху

визначає ступінь безперервності та

паралельності виробничого процесу, що

обумовлює тривалість виробничого циклу

виготовлення партій деталей.

Визначення

тривалості виробничого циклу в

машинобудуванні характерне для чотирьох

типових варіантів: обробка однієї деталі

якогось найменування; обробка кількох

деталей одного найменування; виготовлення

виробу якогось найменування; виготовлення

кількох виробів того самого найменування.

У

загальному вигляді тривалість виробничого

циклу розраховується для окремих

деталей, вузлів, виробів, а також для їх

партій:

де

То, tпр, tп-з, tтр, tк, tмо, tмц — час

технологічних операцій, природних

процесів, підготовчо-завершальних,

транспортних операцій, контрольних

операцій, міжопераційної і відповідно

міжцехової (міжзмінної) паузи в обробленні

деталей;

m, i, п, j, х, у, z — кількість

технологічних, природних,

підготовчо-завершальних, транспортних,

контрольних операцій і перерв відповідно.

У

деяких випадках час виконання

підготовчо-завершальних, транспортних

і контрольних операцій може частково

або повністю збігатись із часом перерв.

Час перекриття окремих елементів

виробничого циклу в його тривалість не

включається, тому тривалість циклу

звичайно менше суми всіх його

складових.

Міжцехові перерви

визначаються дослідним шляхом, виходячи

з конкретних умов виробництва і прийнятої

системи оперативного планування.

Перерви,

що виникають унаслідок незадовільної

організації виробництва і випадкових

обставин, у тривалість виробничого

циклу не включаються.

Величина Тц

для різноманітних об’єктів може

коливатися від кількох хвилин (простіші

деталі) до кількох місяців чи років

(унікальне устаткування, великі технічні

комплекси тощо), тому розраховується у

хвилинах, годинах, змінах, робочих і

календарних днях. Якщо Тц розраховується

в календарних днях, беруться до уваги

всі складові, які показані на рис. 7.1,

якщо — в робочих днях, то вихідні та

святкові дні не враховуються; у разі

розрахунку Тц в годинах не враховуються

також перерви між робочими змінами.

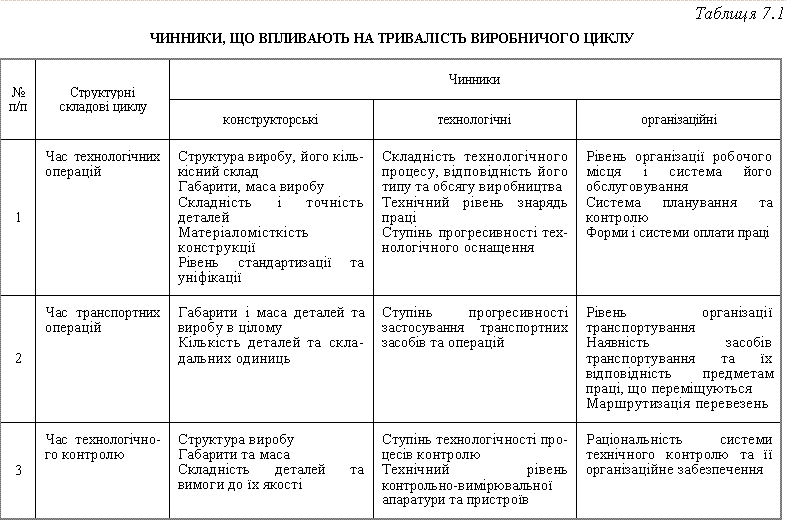

Тривалість

структурних складових виробничого

циклу залежить від чинників

конструкторського, технологічного й

організаційного характеру (табл. 7.1).

На

тривалість виробничого циклу істотно

впливають розмір партій деталей і вид

руху предметів праці в процесі їх

обробки.

Партією називається кількість

деталей, які безперервно обробляються

на кожній операції виробничого процесу

з однократною витратою підготовчо-завершального

часу.

Робота партіями організується

в серійному і великосерійному виробництві.

Розмір партії впливає на багато сторін

виробничої діяльності підприємства.

Чим більша партія, тим рідше здійснюється

переналагодження устаткування,

забезпечується краще його використання,

підвищується продуктивність праці,

знижується собівартість продукції.

Проте великі партії збільшують незавершене

виробництво, скорочують оборотність

оборотних коштів, збільшують тривалість

циклу виробництва.

На розмір партії

впливають: кількість закріплених за

кожною одиницею устаткування деталей;

складність і трудомісткість виготовлення

деталей; тривалість циклу виробництва

окремих деталей; співвідношення між

часом на налагодження устаткування і

часом на виготовлення партії на головній

(тривалій) операції; співвідношення між

місячною програмою й розміром партії;

габарити деталей; характер міжцехових

зв’язків.

В основі визначення розміру

партії залежно від конкретних умов

виробництва лежать такі чинники, як

трудомісткість, рівень використання

устаткування, продуктивність праці та

ін. Для цього всі деталі, що обробляються,

класифікуються за розмірами, трудомісткістю

обробки, періодичністю запуску, місячною

потребою в них.

Розмір партії простих

деталей установлюється з урахуванням

їх місячної, квартальної потреби. Для

складних і великогабаритних деталей

розмір партії встановлюється з огляду

на наявність площ для їх збереження.

Оптимізація розміру партії з урахуванням

таких умов полегшує планування, створює

передумови для організації рівномірної

роботи.

де

То, tпр, tп-з, tтр, tк, tмо, tмц — час

технологічних операцій, природних

процесів, підготовчо-завершальних,

транспортних операцій, контрольних

операцій, міжопераційної і відповідно

міжцехової (міжзмінної) паузи в обробленні

деталей;

m, i, п, j, х, у, z — кількість

технологічних, природних,

підготовчо-завершальних, транспортних,

контрольних операцій і перерв відповідно.

У

деяких випадках час виконання

підготовчо-завершальних, транспортних

і контрольних операцій може частково

або повністю збігатись із часом перерв.

Час перекриття окремих елементів

виробничого циклу в його тривалість не

включається, тому тривалість циклу

звичайно менше суми всіх його

складових.

Міжцехові перерви

визначаються дослідним шляхом, виходячи

з конкретних умов виробництва і прийнятої

системи оперативного планування.

Перерви,

що виникають унаслідок незадовільної

організації виробництва і випадкових

обставин, у тривалість виробничого

циклу не включаються.

Величина Тц

для різноманітних об’єктів може

коливатися від кількох хвилин (простіші

деталі) до кількох місяців чи років

(унікальне устаткування, великі технічні

комплекси тощо), тому розраховується у

хвилинах, годинах, змінах, робочих і

календарних днях. Якщо Тц розраховується

в календарних днях, беруться до уваги

всі складові, які показані на рис. 7.1,

якщо — в робочих днях, то вихідні та

святкові дні не враховуються; у разі

розрахунку Тц в годинах не враховуються

також перерви між робочими змінами.

Тривалість

структурних складових виробничого

циклу залежить від чинників

конструкторського, технологічного й

організаційного характеру (табл. 7.1).

На

тривалість виробничого циклу істотно

впливають розмір партій деталей і вид

руху предметів праці в процесі їх

обробки.

Партією називається кількість

деталей, які безперервно обробляються

на кожній операції виробничого процесу

з однократною витратою підготовчо-завершального

часу.

Робота партіями організується

в серійному і великосерійному виробництві.

Розмір партії впливає на багато сторін

виробничої діяльності підприємства.

Чим більша партія, тим рідше здійснюється

переналагодження устаткування,

забезпечується краще його використання,

підвищується продуктивність праці,

знижується собівартість продукції.

Проте великі партії збільшують незавершене

виробництво, скорочують оборотність

оборотних коштів, збільшують тривалість

циклу виробництва.

На розмір партії

впливають: кількість закріплених за

кожною одиницею устаткування деталей;

складність і трудомісткість виготовлення

деталей; тривалість циклу виробництва

окремих деталей; співвідношення між

часом на налагодження устаткування і

часом на виготовлення партії на головній

(тривалій) операції; співвідношення між

місячною програмою й розміром партії;

габарити деталей; характер міжцехових

зв’язків.

В основі визначення розміру

партії залежно від конкретних умов

виробництва лежать такі чинники, як

трудомісткість, рівень використання

устаткування, продуктивність праці та

ін. Для цього всі деталі, що обробляються,

класифікуються за розмірами, трудомісткістю

обробки, періодичністю запуску, місячною

потребою в них.

Розмір партії простих

деталей установлюється з урахуванням

їх місячної, квартальної потреби. Для

складних і великогабаритних деталей

розмір партії встановлюється з огляду

на наявність площ для їх збереження.

Оптимізація розміру партії з урахуванням

таких умов полегшує планування, створює

передумови для організації рівномірної

роботи.

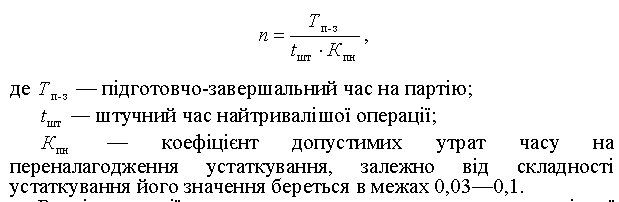

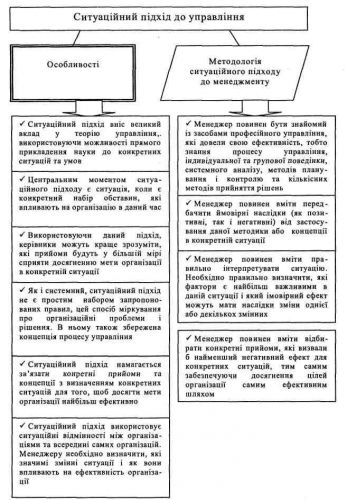

Для

розрахунку розміру партії застосовується

кілька методів. Найпростіший і

найпоширеніший — метод визначення

розміру партії деталей за співвідношенням

підготовчо-завершального на партію

часу до штучного часу найтрудомісткішої

операції.

Розрахунок розміру партії

здійснюється за формулою:

Для

розрахунку розміру партії застосовується

кілька методів. Найпростіший і

найпоширеніший — метод визначення

розміру партії деталей за співвідношенням

підготовчо-завершального на партію

часу до штучного часу найтрудомісткішої

операції.

Розрахунок розміру партії

здійснюється за формулою:

Розмір

партії коректується з урахуванням

змінної продуктивності устаткування,

стійкості оснащення, оперативних

графіків виробництва, ємності тари і

т. д.

У випадках, коли дільниця або

цех працюють безпосередньо на споживача,

розмір партії деталей має дорівнювати

або бути кратним денній (тижневій)

потребі споживачів і забезпечувати їх

рівномірну роботу.

У загальному

вигляді економічно оптимальний розмір

партії (nопт) обробки деталей (виробів)

визначається за формулою:

Розмір

партії коректується з урахуванням

змінної продуктивності устаткування,

стійкості оснащення, оперативних

графіків виробництва, ємності тари і

т. д.

У випадках, коли дільниця або

цех працюють безпосередньо на споживача,

розмір партії деталей має дорівнювати

або бути кратним денній (тижневій)

потребі споживачів і забезпечувати їх

рівномірну роботу.

У загальному

вигляді економічно оптимальний розмір

партії (nопт) обробки деталей (виробів)

визначається за формулою:

де

N — річна програма випуску предметів

(заготовок деталей);

Bн.уст — загальні

витрати на здійснення одного налагодження

устаткування для обробки партії

предметів;

— затрати та

витрати, що пов’язані зі створенням і

збереженням деталей (заготовок) у заділі

в частках від СД;

СД — вартість обробки

деталей (заготовок

де

N — річна програма випуску предметів

(заготовок деталей);

Bн.уст — загальні

витрати на здійснення одного налагодження

устаткування для обробки партії

предметів;

— затрати та

витрати, що пов’язані зі створенням і

збереженням деталей (заготовок) у заділі

в частках від СД;

СД — вартість обробки

деталей (заготовок

31

Повноваження і відповідальність осіб і організацій, що здійснюють діяльність, яка впливає на якість проекту, повинні бути чітко встановлені і закріплені документально. Це оформлюється в рамках спеціальної Програми забезпечення якості проекту.

В даній Програмі знаходить відображення стратегія забезпечення якості проекту, що визначається на початковій стадії його виконання задовго до розміщення замовлень на придбання і доставку обладнання. Програма визначає заходи, направлені на забезпечення якості виконання робіт по проекту, в тому числі заходи по контролю якості.

Програма повинна передбачати:

Ø організаційну структуру, в рамках якої вона буде реалізовуватись;

Ø чітко розподілені обов’язки і рівень повноважень окремих осіб, груп і організацій, що приймають участь у вирішенні цієї проблеми.

Результатом

планування якості проекту є план

управління якістю, операційні визначення,

контрольні переліки.

План якості

проекту, або програма забезпечення

якості проекту, включають заходи щодо

реалізації політики у сфері якості із

зазначенням термінів виконання,

відповідальних за виконання, критеріїв

оцінки та бюджету. В цьому плані чи

програмі відображається стратегія

забезпечення якості здійснення проекту,

яка визначається на початковій стадії

його виконання.

Програма має

передбачати організаційну структуру,

в межах якої вона реалізовуватиметься,

а також чіткий розподіл відповідальності

й рівень повноважень окремих осіб, груп

і організацій, які беруть участь у

реалізації проекту, щодо вирішення

проблеми якості. План якості може також

включати технологічні карти окремих

складних процесів та листки перевірки

виконання конкретних процедур чи

процесів.

За термінологією ISO 9000, у

плані має бути описана система якості

проекту, тобто «організаційна структура,

відповідальні, процедури, процеси та

ресурси, необхідні для здійснення

управління якістю».

У межах управління

окремо взятого проекту, як правило,

спеціальної системи управління якістю

не створюється, але при цьому основні

організації-учасники повинні мати

системи управління якістю і задокументовану

угоду, де визначається, як взаємодіятимуть

їхні системи управління якістю між

собою. Система управління якістю

базується на політиці в галузі якості.

Система управління якістю повинна

включати перелік керівних документів,

заходів і визначення порядку їх

здійснення, які зводяться до

такого:

керівництво з якості, де

описується система якості в цілому;

методичні

інструкції по елементах системи

якості;

робочі інструкції, які описують

окремі комплексні технологічні процеси

(технологічні карти);

контрольні

інструкції, які описують окремі процедури

проведення контрольних і випробувальних

заходів (вхідний контроль проектної

документації, матеріалів, деталей,

обладнання, контроль якості виробничих

процесів тощо);

нормативну

документацію.

Операційні визначення

описують у специфічних термінах «що є

що», а також спосіб вимірювання якості

в процесі контролю. Наприклад, недостатньо

стверджувати, що дотримання запланованих

термінів виконання робіт є показником

якості виконання проекту. Потрібно

вказати, чи контролюватимуться дати

початку і закінчення, а чи тільки дати

закінчення кожної роботи, чи будуть

контролюватися індивідуальні роботи,

чи ж тільки певні результати, і якщо так

— то які, тощо.

Контрольний перелік

— це структурований перелік питань,

зазвичай специфічний для певної роботи

і певних проектів, який використовується

для перевірки виконання необхідних

дій, кроків. Вони здебільшого виражаються

наказовим способом («Зробіть це!») або

питальними реченнями («Ви зробили це?»).

Багато організацій мають стандартні

контрольні переліки для забезпечення

якості виконання повторюваних

робіт.

Забезпечення якості

проекту

Забезпечення якості — це

система послідовних запланованих і

реалізованих робіт для підтвердження

того, що проект задовольняє відповідні

стандарти. Цей процес триває упродовж

усього часу здійснення проектних робіт.

Роботи із забезпечення якості зазвичай

виконуються службою якості або

організаційною одиницею з подібною

назвою.

Для забезпечення якості

проекту потрібно мати:

план управління

якістю;

результати контролю показників

якості;

операційні визначення.

Результати

контролю показників якості подаються

у вигляді записів з тестування та

перевірки показників у форматі,

прийнятному для порівняння й аналізу

даного проекту.

Щоб забезпечити

якість, використовують такі методи:

методи

та засоби планування якості (див. вище),

які можуть також використовуватися і

для забезпечення якості;

аудит

якості.

Відповідно до стандарту ISO

8402 аудит якості — це систематичне і

незалежне дослідження, яке проводиться

для того, щоб встановити, чи відповідає

діяльність щодо якості запланованим

вимогам, наскільки ефективно ці вимоги

реалізуються і чи будуть досягнуті

поставлені цілі. Завданням аудиту якості

є виявлення і усунення недоліків, які

виникли під час виконання проекту, з

метою поліпшення його показників.

Розрізняють

аудит системи управління якістю, аудит

процесів і аудит продукту. Аудиторські

перевірки можуть проводитися спеціально

підготовленими внутрішніми аудиторами

або зовнішніми аудиторами: другою

стороною, тобто перевірки, які проводяться

замовниками у постачальників чи

підрядчиків, або незалежною третьою

стороною (наприклад, організаціями з

сертифікації систем якості).

Результатом

процесу забезпечення якості проекту є

визначення заходів для поліпшення

якості.

Заходи для поліпшення якості

передбачають дії з підвищення ефективності

виконання проекту для надання додаткових

переваг зацікавленим сторонам проекту

(замовникам, підрядчикам, споживачам і

т. ін.). Здебільшого реалізація заходів

для поліпшення якості вимагає підготовки

запитів на дозвіл проведення змін у

проекті й різних коригуючих дій, що

вимагатиме від команди проекту управління

цими змінами і їх контролю.

Контроль

якості проекту

Контроль якості

включає відслідковування конкретних

результатів за проектом для встановлення

того, чи відповідають вони стандартам

і вимогам щодо якості, а також для

визначення шляхів усунення причин

незадовільного виконання робіт. Контроль

повинен здійснюватися упродовж усього

часу виконання проекту. Результати

виконання проекту включають результати

як за продуктом проекту, так і за

менеджментом проекту (такі показники,

як виконання проекту за календарним

планом і за бюджетом).

Контроль якості

виконується службою якості (відділом

якості, відділом контролю якості,

відділом технічного контролю). Команда

управління проекту повинна сьогодні

мати практичні знання в галузі

статистичного контролю якості для

полегшення оцінки результатів контролю

якості.

Для контролю якості проекту

потрібно мати:

план управління

якістю;

операційні визначення;

контрольні

переліки;

результати реалізації

проекту, що включають як результати

виконання процесів за проектом, так і

результати за продуктом.

Для контролю

якості проекту використовують такі

методи та засоби:

інспекція

(перевірка);

графіки контролю

(контрольні карти);

діаграми

Парето;

статистичні методи;

графіки

потоків;

аналіз тенденцій.

Інспекція

включає такі дії, як вимірювання,

перевірка, тестування, що виконуються

для визначення того, чи відповідають

отримані результати встановленим

вимогам. Інспекція може здійснюватися

на будь-якому рівні: на рівні окремих

робіт, комплексу робіт чи проекту

загалом; інспекції може піддаватися

кінцевий і проміжний продукт

проекту.

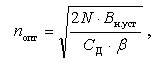

Графіки контролю, або

контрольні карти — це графічне зображення

результатів процесу у часі (рис. 9.4). Їх

використовують для визначення того, чи

перебуває процес «під контролем», тобто

чи відмінності у результатах спричинені

випадковими відхиленнями, а чи виникли

непередбачені події, які мають бути

ідентифіковані та скориговані. Якщо

процес контролюється, він не повинен

змінюватися.

Графіки

контролю можуть використовуватися для

відстежування вихідних змінних будь-якого

типу. Їх можна використовувати для

моніторингу вартісних і планових

відхилень, змін обсягу і частоти змін

змісту проекту, похибок у проектній

документації або в інших процесах

проекту, аби визначити, чи перебуває

під контролем управління проектом.

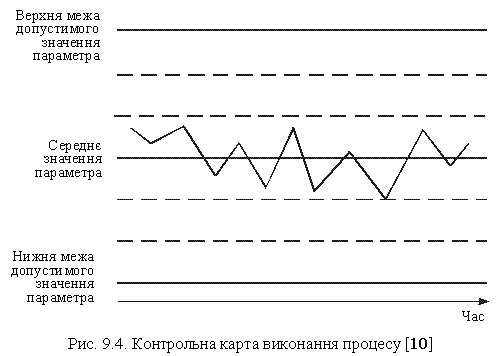

Діаграма

Парето — це діаграма, яка ілюструє появу

різних причин невідповідності,

впорядкованих за частотою (рангом)

виникнення певної причини (рис. 9.5).

Упорядкування за рангом використовують

для здійснення коригуючих дій: команда

проекту повинна на основі відомого

правила 80 : 20 вживати заходи, спрямовані

насамперед на усунення проблем, які

спричиняють найбільшу кількість

дефектів.

Графіки

контролю можуть використовуватися для

відстежування вихідних змінних будь-якого

типу. Їх можна використовувати для

моніторингу вартісних і планових

відхилень, змін обсягу і частоти змін

змісту проекту, похибок у проектній

документації або в інших процесах

проекту, аби визначити, чи перебуває

під контролем управління проектом.

Діаграма

Парето — це діаграма, яка ілюструє появу

різних причин невідповідності,

впорядкованих за частотою (рангом)

виникнення певної причини (рис. 9.5).

Упорядкування за рангом використовують

для здійснення коригуючих дій: команда

проекту повинна на основі відомого

правила 80 : 20 вживати заходи, спрямовані

насамперед на усунення проблем, які

спричиняють найбільшу кількість

дефектів.

Статистичні

методи (статистичні вибірки, аналіз

динамічних рядів, кореляційно-регресійний

аналіз тощо) передбачають створення

статистичних вибірок і моделей для

проведення перевірки, щоб значно

скоротити витрати і час на контроль

якості. Тому потрібно, щоб команда

управління проекту була обізнана з

різними технологіями статистичного

моделювання.

Графіки потоків (див.

вище) використовують під час контролювання

якості як допоміжний засіб в аналізі

проблем, що виникають.

Аналіз тенденцій

передбачає використання математичних

методів для прогнозування майбутніх

результатів. Аналіз тенденцій часто

використовують для відстежування:

технічних

показників виконання (скільки похибок

або дефектів було визначено і скільки

з них залишилося невиправленими);

вартісних

і планових показників виконання (скільки

робіт за період було завершено зі

значними відхиленнями).

Результатом

контролю якості мають бути рішення

щодо:

прийняття робіт,

продукції;

ідентифікації браку і

розробки та реалізації заходів для

управління продукцією, яка не відповідає

встановленим вимогам, нормам і

стандартам;

переробки продукції;

введення

змін у процеси;

заходів для поліпшення

якості.

Переробка — це дії, які

застосовують для приведення дефектного

або такого, що не відповідає стандартам,

елементу у відповідність із встановленими

вимогами чи специфікаціями. Переробки,

особливо непередбачені, часто спричиняють

перевитрати, тому команда проекту має

докласти всіляких зусиль, аби мінімізувати

процеси переробки.

Зміни процесу

включають негайні коригуючі або запобіжні

дії як результат контролю якості. У

деяких випадках потрібно, щоб процес

змін здійснювався відповідно до процедур

загального контролю за змінами по

проекту.

Організаційне забезпечення

управління якістю проекту

Для

ефективного управління якістю проекту

треба мати відповідне організаційне

забезпечення, тобто певні організаційні

ресурси:

необхідної кваліфікації

працівників, які є відповідальними і

мають обов’язки;

систему взаємодії

працівників;

матеріально-технічні

й фінансові ресурси.

Для цього

потрібно, щоб організаційна структура

проекту і виконавчої організації

відповідала таким вимогам:

наявність

серед вищого керівництва особи,

відповідальної за систему якості

(директора з якості);

наявність

постійного структурного підрозділу,

відповідального за виконання функцій

з управління якістю і вдосконалення

системи управління якістю;

наявність

працівників, відповідальних за якість

окремого проекту.

Директор з якості

має виконувати такі функції:

організація

роботи системи управління якістю

проекту;

розподіл обов’язків і

повноважень у межах системи управління

якістю;

розробка програми якості

проекту;

розробка політики щодо

якості проекту;

проведення аудиту

системи управління якістю.

Постійний

структурний підрозділ (відділ) з

управління якістю може складатися з

кількох чоловік чи окремого працівника

і підпорядковуватися директору з якості.

Представники відділу якості виконують

всю щоденну роботу з планування,

забезпечення і контролю якості проекту,

тобто входять до складу проектної

команди.

Відповідальна за якість

окремого проекту особа, яка входить до

складу проектної команди на основі

матричної структури, організовує

виконання всіх функцій з управління

якістю в межах свого проекту. Вона

зобов’язана організувати виконання,

зокрема, таких робіт:

розробка програми

якості проекту;

коригування документації

за системою якості для потреб

проекту;

організація виконання

контрольних заходів у межах проекту та

ін

Статистичні

методи (статистичні вибірки, аналіз

динамічних рядів, кореляційно-регресійний

аналіз тощо) передбачають створення

статистичних вибірок і моделей для

проведення перевірки, щоб значно

скоротити витрати і час на контроль

якості. Тому потрібно, щоб команда

управління проекту була обізнана з

різними технологіями статистичного

моделювання.

Графіки потоків (див.

вище) використовують під час контролювання

якості як допоміжний засіб в аналізі

проблем, що виникають.

Аналіз тенденцій

передбачає використання математичних

методів для прогнозування майбутніх

результатів. Аналіз тенденцій часто

використовують для відстежування:

технічних

показників виконання (скільки похибок

або дефектів було визначено і скільки

з них залишилося невиправленими);

вартісних

і планових показників виконання (скільки

робіт за період було завершено зі

значними відхиленнями).

Результатом

контролю якості мають бути рішення

щодо:

прийняття робіт,

продукції;

ідентифікації браку і

розробки та реалізації заходів для

управління продукцією, яка не відповідає

встановленим вимогам, нормам і

стандартам;

переробки продукції;

введення

змін у процеси;

заходів для поліпшення

якості.

Переробка — це дії, які

застосовують для приведення дефектного

або такого, що не відповідає стандартам,

елементу у відповідність із встановленими

вимогами чи специфікаціями. Переробки,

особливо непередбачені, часто спричиняють

перевитрати, тому команда проекту має

докласти всіляких зусиль, аби мінімізувати

процеси переробки.

Зміни процесу

включають негайні коригуючі або запобіжні

дії як результат контролю якості. У

деяких випадках потрібно, щоб процес

змін здійснювався відповідно до процедур

загального контролю за змінами по

проекту.

Організаційне забезпечення

управління якістю проекту

Для

ефективного управління якістю проекту

треба мати відповідне організаційне

забезпечення, тобто певні організаційні

ресурси:

необхідної кваліфікації

працівників, які є відповідальними і

мають обов’язки;

систему взаємодії

працівників;

матеріально-технічні

й фінансові ресурси.

Для цього

потрібно, щоб організаційна структура

проекту і виконавчої організації

відповідала таким вимогам:

наявність

серед вищого керівництва особи,

відповідальної за систему якості

(директора з якості);

наявність

постійного структурного підрозділу,

відповідального за виконання функцій

з управління якістю і вдосконалення

системи управління якістю;

наявність

працівників, відповідальних за якість

окремого проекту.

Директор з якості

має виконувати такі функції:

організація

роботи системи управління якістю

проекту;

розподіл обов’язків і

повноважень у межах системи управління

якістю;

розробка програми якості

проекту;

розробка політики щодо

якості проекту;

проведення аудиту

системи управління якістю.

Постійний

структурний підрозділ (відділ) з

управління якістю може складатися з

кількох чоловік чи окремого працівника

і підпорядковуватися директору з якості.

Представники відділу якості виконують

всю щоденну роботу з планування,

забезпечення і контролю якості проекту,

тобто входять до складу проектної

команди.

Відповідальна за якість

окремого проекту особа, яка входить до

складу проектної команди на основі

матричної структури, організовує

виконання всіх функцій з управління

якістю в межах свого проекту. Вона

зобов’язана організувати виконання,

зокрема, таких робіт:

розробка програми

якості проекту;

коригування документації

за системою якості для потреб

проекту;

організація виконання

контрольних заходів у межах проекту та

ін

32

Принципи нової управлінської парадигми повинні складати основу вдосконалення управління організаціями. В умовах оперативного управління ці принципи дозволяють зрозуміти характер організаційно-управлінських механізмів підпорядкування виробництва споживанню, задоволенню ринкового попиту. Особливо важливі вони для розуміння концепції стратегічного управління, що будується на системному і ситуаційному підходах.

Принципи системності розглядають сучасну організацію, у першу чергу, як соціально-економічну систему, яка має специфічні, властиві тільки їй особливості:

- цілісність, коли всі елементи і частини системи служать досягненню загальних цілей, що стоять перед організацією в цілому. Це не виключає можливості виникнення неантагоністичних протиріч між її окремими елементами (підрозділами);

- складність, що виявляється у великій кількості зворотних зв´язків, у тому числі й у процесі стратегічного планування та управління;

- велика інерційність дозволяє з високою ступінню вірогідності пророкувати розвиток організації в майбутньому;

- висока ступінь надійності функціонування, що визначається взаємозамінністю компонентів і способів життєдіяльності організації, можливістю використання альтернативних технологій, енергоносіїв, матеріалів, способів організації виробництва і управління;

- рівнобіжний розгляд натуральних і вартісних аспектів функціонування системи. Це дозволяє постійно порівнювати й оцінювати ефективність діяльності організації, системи управління і реалізації її стратегії.

Сутність функціонального підходу до менеджменту полягає в тому, що потреба розглядається як сукупність функцій, які потрібно виконати для задоволення потреби. Після встановлення функцій створюються кілька альтернативних об´єктів для їх виконання і вибирається той з них, що вимагає мінімум сукупних витрат за життєвий цикл об´єкта на одиницю його корисного ефекту.

У даний час до управління застосовується, в основному, предметний підхід, за якого удосконалюється існуючий об´єкт. Наприклад, технічна система удосконалюється шляхом доробки існуючої системи за результатами маркетингових досліджень, аналізу науково-технічного прогресу в даній області, зауважень і пропозицій споживачів. Тому на практиці перед конструкторами ставиться завдання досягти за найважливішими показниками якості об´єкта світового рівня. У чому недоліки такого підходу? По-перше, самі конструктори не зацікавлені в проведенні широкого і глибокого аналізу світового ринку, у встановленні для себе важких завдань. Світовий рівень потреб до моменту впровадження об´єкта в споживача об´єктивно можуть спрогнозувати не конструктори, а маркетологи. По-друге, припустимо, конструктори дуже постаралися і знайшли кращий світовий зразок. Однак цей зразок проектувався вчора і несе в собі технічні ідеї вчорашнього дня. Технічний прогрес не стоїть на місці. Оскільки ще потрібен час на розробку, освоєння і виробництво нового зразка і за цей період світові досягнення в даній галузі підуть далеко вперед. Застосовуючи предметний підхід інвестори і менеджери завжди будуть тільки доганяти вчорашній день і ніколи не вийдуть на світовий рівень.

Застосовуючи предметний підхід до розвитку соціально-економічних систем, менеджери йдуть шляхом удосконалення існуючих систем. І на практиці менеджери часто зіштовхуються з проблемою пошуку роботи для існуючих колективів чи працівників. Застосовуючи функціональний підхід, йдуть від зворотного, від потреб.

Застосовуючи функціональний підхід, абстрагуються від об´єктів, що виконують подібні функції, начебто вони не існують, чи від майбутніх потреб. Цей підхід повинен застосовуватися в сукупності з відтворювальним підходом, тому що для задоволення потреб потрібно створити фізичний або якийсь інший об´єкт.

Функціональний підхід, разом з іншими підходами, дозволяє ведучим фірмам світу бути завжди попереду.

Функціональний підхід реалізується в методах функціонально-вартісного аналізу (ФВА).

Функціонально-вартісний аналіз - метод системного дослідження об´єктів (виробів, процесів, структур тощо), спрямований на оптимізацію співвідношення між корисним ефектом і сукупними витратами ресурсів за життєвий цикл об´єкта, який застосовується за призначенням.

Процесний підхід був вперше запропонований прихильниками школи адміністративного управління, які намагалися визначити функції менеджменту. Проте вони розглядали ці функції як незалежні одна від одної. На противагу цьому процесний підхід розглядає функції управління як взаємопов´язані.

Управління розглядається як процес, так як робота по досягненню цілей за допомогою інших - це серія безперервних взаємопов´язаних дій. Ці дії, кожна з яких також є процесом, називають управлінськими функціями. Сума всіх функцій являє собою процес управління.

Процесний підхід до управління відображає прагнення теоретиків і практиків менеджменту інтегрувати всі види діяльності за рішенням управлінських проблем у єдиний ланцюжок, розірваний у результаті «надмірного захоплення» функціональним підходом, за якого кожна з функцій розглядається поза зв´язком з іншими. При цьому увага фокусується на взаємозв´язку окремих дій, кожна з яких, у свою чергу, є процесом. Таким чином, управління - це управлінські функції, що динамічно змінюються в просторі й часі, які зв´язані між собою. Метою їх є вирішення проблем і задач організації.

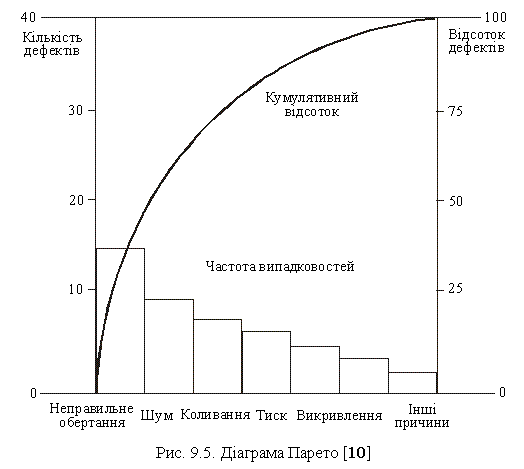

Новий підхід у дослідженнях і в системі підготовки управлінських кадрів втілився в перенесенні акценту на вивчення дійсних умов, конкретної ситуації, у якій знаходиться та чи інша фірма, і розробку на цій основі специфічної, унікальної, якщо це необхідно, організаційної структури, що відповідає конкретним умовам і вимогам. Ситуаційний підхід до менеджменту показаний на рисунку 3.1.

«Ситуаційний підхід» до організаційних структур одержав найбільш послідовну розробку в праці П. Лоуренса і Дж. Лорша «Організація і середовище». Вони називають свій підхід «випадковою» теорією організації, вихідним положенням якої є твердження, що не існує єдиного способу організації і що на різних стадіях розвитку того чи іншого підприємства необхідні різні типи організаційних структур.

Основний зміст книги Лоуренса і Лорша складає аналіз різних типів організаційних ситуацій, потреб, обумовлених різними ступенями росту компанії, її взаємодії із середовищем. На цій основі стає можливим вибір структури, що відповідає дійсним потребам фірми.

Рис. 3.1. Ситуаційний підхід до менеджменту

«Ситуаційний підхід» не обмежується галуззю організаційних структур, але все більш виразно виявляється і у вивченні інших елементів управління. Так, ситуаційний підхід до проблеми керівництва розроблявся Ф. Фідлером у його дослідженні «Теорія ефективності керівництва». Цей автор намагався категоріально визначити різні типи і ситуації групової поведінки людей в організації і відповідно стиль керівництва, найбільш ефективний для даної ситуації. Аналогічний підхід характерний і для У. Уайта, що в роботі «Організаційна поведінка: теорія і її застосування» прагнув визначити типи групової поведінки в організації і досліджувати вплив різних методів керівництва на групову поведінку і поведінку індивідуумів. Ці й інші дослідження свідчили про те, що ситуаційний підхід починає превалювати й у цій галузі, а це означає визначений відхід від традиційного прагнення американської теорії управління формувати універсальні принципи керівництва людьми в організації.

Слід зазначити, що прихильники ситуаційного підходу вбачали можливість подолання існуючих розбіжностей між біхевіористською і математичною інтерпретаціями проблем управління. Аналізуючи сутність методів дослідження операцій, Моклер справедливо підкреслював, що в основі обох підходів лежить саме аналіз ситуації. Однак він писав, що фахівці з дослідження операцій дуже часто не застосовують ситуаційне мислення, будучи заглибленими в механіку лінійного програмування, теорії черг, теорії ігор тощо. І чим більше ці люди заглиблюються у свої методи, тим далі вони відходять від проблем бізнесу і стають менш здатними знаходити спільну мову з менеджерами.

Методологія ситуаційного підходу дозволяє, на думку його прихильників, послідовно перебороти цей недолік. Однією з конкретних спроб представити методи дослідження операцій з позицій ситуаційного підходу є робота Д. Міллера і М. Старра «Управлінські рішення і дослідження операцій». Автори цієї книги навмисно будують виклад матеріалу не навколо різних методів, таких як лінійне програмування, теорія черг, теорія ігор тощо, а на основі типів ділових ситуацій і таких напрямків ділової діяльності, як ринкові операції, виробництво, фінанси й ін. Вони не стільки прагнуть зробити читачів книги фахівцями з різних методів дослідження операцій, скільки намагаються показати менеджерам і фахівцям з дослідження операцій, як можна використовувати методи кількісного аналізу в різних конкретних ситуаціях. Ситуаційний підхід переводить теорію управління і навчання менеджерів у галузі реальності. Занадто часто теоретики управління схилялися до розробки загальних теорій і внаслідок цього втратили зв´язок з реальністю дійсної роботи з управління. Як видно з приведених міркувань, «ситуаційний підхід» починав ставати домінуючою тенденцією в американській теорії організації та управління.

Через ситуаційний підхід реалізується принцип адаптивності, що є основним принципом стратегічного управління. Його суть полягає в тому, що всі внутрішньоорганізаційні побудови (культура організації, оргструктура, система планування тощо) є реакцією організації на відповідні зміни в зовнішньому оточенні і деякі зміни у внутрішньому середовищі.

Наприклад, якщо зовнішнє середовище відносно стабільне, керівництво організації прагне до більшої централізації управління, створенню твердої організаційної структури управління, орієнтованої на управлінський контроль у всьому технологічному ланцюжку. Коли зовнішнє оточення нестабільне й у ньому відбуваються постійні зміни, що містять у собі небезпеку і несуть нові можливості для організації, - керівництво змушене більше піклуватися про проблему виживання організації, більшу гнучкість системи управління. Організаційні структури стають більш децентралізованими, гнучкими, що дозволяють швидко й адекватно реагувати на зміни, що відбуваються.

33

Головним розділом плану господарської діяльності і розвитку підприємства є його виробнича програма (план виробництва продукції), тобто конкретна сукупність завдань за обсягом виробництва продукції, певної номенклатури і асортименту, а також належна якість за певний календарний період (місяць, квартал, рік).

Оскільки продукція завжди відтворюється в натуральній і вартісній формах, виробнича програма підприємства має дві складові: перша – обсяг виробництва в натуральних вимірниках; друга – вартість обсягу виробництва. Для наочності зобразимо формування виробничої програми підприємства у вигляді схеми.

Кожне підприємство розробляє свою виробничу програму самостійно, використовуючи: початкові дані про виявлений в процесі вивчення ринку попит; портфель замовлень на продукцію інших споживачів; які відображає його постійні прямі господарські зв'язки; державні контракти, замовлення, які передбачають не тільки конкретну їхню величину, а і гарантоване державне забезпечення оплати поставок і необхідних бюджетних асигнувань.

Номенклатура продукції – це склад продукції, що виготовляється, за її видами (найменуванням). Асортимент характеризує склад даного виду продукції за типами, марками, профілями, рівнями якості, зокрема, ґатунками.