- •Тема 5 Виробничий процес та його організація План

- •Структура, принципи організації виробничого процесу.

- •Основні принципи організації виробничого процесу

- •Організаційні типи виробництва

- •Виробничий цикл. Методи поєднання операцій:

- •Сутність та організація потокового виробництва.

- •Види потокових ліній.

- •Класифікація потокових ліній за окремими ознаками

- •Автоматичні потокові лінії.

- •Типи автоматичних потокових ліній.

- •Основні параметри потокових ліній і методика їх розрахунку

- •Тема 5 Виробничий процес та його організація

- •Конструкторська підготовка виробництва

- •Технологічна підготовка виробництва

Тема 5 Виробничий процес та його організація План

1. Структура, принципи організації виробничого процесу.

2. Організаційні типи виробництва

3.Суспільні форми організації виробництва

4. Виробничий цикл. Методи поєднання операцій:

5.Сутність та організація потокового виробництва.

Види потокових ліній.

Автоматичні потокові лінії.

Типи автоматичних потокових ліній.

Основні параметри потокових ліній і методика їх розрахунку

Структура, принципи організації виробничого процесу.

Виробничий процес – це сукупність взаємопов’язаних дій людей, засобів праці та природи, необхідних для виготовлення продукції.

Промислове виробництво - це складний процес перетворення сировини, матеріалів, напівфабрикатів, інших предметів праці на готову продукцію, що задовольняє вибагливі потреби окремих споживачів і ринку в цілому.

Виробничий процес - процес, в якому люди, знаходячись в певних виробничих відносинах і використовуючи знаряддя і предмети праці, створюють необхідні суспільству товари (роботи, послуги) виробничого і особистого споживання.

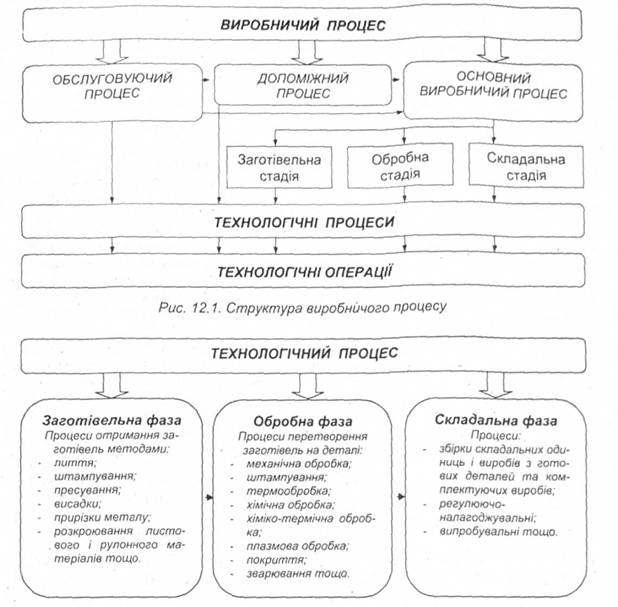

В цілому виробничі процеси поділяються на взаємопов'язані основні, допоміжні та обслуговуючі процеси.

Основні процеси - це технологічні процеси, в результаті яких відбуваються зміни геометричних форм, розмірів і фізико-хімічних властивостей продукції.

Допоміжні процеси - це процеси, що забезпечують безперебійне протікання основних процесів (виготовлення та ремонт інструментів; ремонт устаткування; забезпечення виробництва електроенергією, теплом, парою, водою, стислим повітрям тощо).

Обслуговуючі процеси — це процеси, пов'язані з обслуговуванням основних і допоміжних процесів, які забезпечують ЇХ нормальний перебіг. До них відносять збереження продукції, складські операції, внутрішньозаводське транспортування, технічний контроль тощо.

В умовах автоматизованого, автоматичного і гнучкого інтегрованого виробництв допоміжні й обслуговуючі процеси в певній мірі поєднуються з основними і стають невід'ємною частиною процесів виробництва продукції.

Структура виробничих процесів представлена на рис. 1.

Будь-який виробничий Процес ґрунтується на складових технологічних процесів.

Технологічні процеси, у свою чергу, поділяються на фази.

Фаза - комплекс робіт, виконання яких характеризує завершення певної частини технологічного процесу і пов'язане з переходом предмета праці з одного якісного стану в інший. Наприклад, у машинобудуванні і приладобудуванні технологічні процеси в основному поділяються на три фази:

- заготівельна;

- обробна;

- складальна.

Фазна структура технологічних процесів представлена на рис. 1

Технологічний процес складається з послідовно виконуваних над визначеним предметом праці технологічних дій - операцій. Під операцією слід розуміти частину технологічного процесу, здійснювану на одному робочому місці, яка полягає у виконанні спеціальних дій над кожним предметом праці чи групою оброблюваних предметів.

Рис. 1. Фазна структура технологічних процесів

Основними елементами виробничого процесу є процес праці як свідома діяльність людини, предмети та засоби праці.

На підприємствах здійснюються різноманітні виробничі процеси.

Їх поділяють за такими ознаками:

1) призначення;

2) перебіг у часі;

3) ступінь автоматизації;

4) за складністю.

І. За призначенням виробничі процеси поділяються на:

1) основні;

2) допоміжні;

3) обслуговуючі.

ІІ. За перебігом у часі виробничі процеси поділяють на:

1) дискретні (перервні);

2) безперервні.

Дискретним процесам притаманне циклічність, пов’язана з виготовленням виробів певної форми, які обчислюються в штуках (машини,прилади,одяг тощо).

Безперервні процеси властиві для виробництва продукції, яка не має закінченого об’єму і форми (сипучі, рідкі, газоподібні речовини), тому їх протікання не потребує технологічної циклічності.

ІІІ. За ступенем автоматизації відрізняють процеси:

1) ручні;

2) механізовані;

3) автоматизовані;

4) автоматичні.

Ручні процеси здійснюються безпосередньо робітником, зусилля якого є основним джерелом енергії.

Механізовані процеси виконуються робітником за допомогою машини. Робітник керує машинами, а безпосередньо виконує тільки допоміжні операції.

Автоматизовані процеси виконуються машинами під наглядом робітника. За останнім можуть залишатися деякі допоміжні операції.

Автоматичні процеси здійснюються машинами без участі робітника за попередньо розробленою програмою

Виробничий процес і окремі його операції повинні бути раціонально організовані у просторі й часі. Для цього слід дотримуватися певних принципів при проектуванні та організації виробничого процесу.

До таких принципів належать:

1) спеціалізація;

2) пропорційність;

3) паралельність;

4) прямоточність;

5) неперервність;

6) ритмічність;

7) гнучкість.

І. Принцип спеціалізації означає обмеження різноманітності елементів виробничого процесу.

Спеціалізація – процес поділу виробничого процесу на складові частини і закріплення за кожним підрозділом виготовлення певного виробу „предметна спеціалізація”, або певної операції „технологічна спеціалізація”.

Предметна спеціалізація передбачає виконання технологічного процесу в одному підрозділі підприємства. В такому підрозділі зосереджено різноманітне обладнання для виготовлення окремого продукту.

Переваги: утворюяться в замкненому циклі, спрощюється планування і облік, скорочується тривалість виробничого циклу за рахунок зменшення часу транспортних операцій.

Недоліки: знижується рівень використання виробничих потужностей, менш гнучкою стає виробнича структура.

Технологічна спеціалізація: в окремих підрозділах виконується частина технологічного процесу при дуже широкій номенклатурі виробу.

Переваги: можливість регулювати завантаження обладнання, полегшує технологічне керівництво.

Недоліки: збільшення довжини маршруту руху виробу з багаторазовим поверненням в одні і тіж самі дільниці, що порушує принцип прямоточності; ускладнює узгодження роботи дільниць, призводить до збільшення тривалості виробничого циклу.

Змішана спеціалізація: за якою одні цехи або дільниці орієнтуються на технологічну спеціалізацію, а інші на предметну. Вона зменшує або ліквідує недоліки попередніх.

ІІ. Пропорційність. Даний принцип вимагає відносно однакової продуктивності у всіх виробничих підприємствах. Цей принцип передбачає рівномірне і повне завантаження усіх видів устаткування, необхідного для виконання виробничої програми. Для здійснення цього принципу виділяють такі категорії:

— провідне обладнання – обладнання на якому виконується основна технологічна операція і вартість питомого обладнання займає найбільшу питому вагу у вартості основних фондів.

— вузьке робоче місце – ланка, потужність якої не відповідає потужності головного обладнання.

На базі тривалості операцій на провідному обладнанні здійснюється „усунення” вузьких робочих місць, за допомогою наступних методів спеціалізації:

1) Диференціація або концентрація технологічних операцій. Суть цього методу: технологічна операція розбивається на її складові, переходи і частина однієї операції передається на іншу або в одну операцію збираються кілька.

2) Введення паралельних робочих місць.

3) Комбінування – виконання одним робітником 2 і більше операцій.

4) Зміна режиму обробки, скорочення або збільшення часу обробки.

ІІІ. Паралельність – передбачає одночасне виконання окремих операцій і процесів. Додержання цього принципу особливо важливе при виготовленні окремих виробів, що компонуються з багатьох процесів:

Простий виробничий процес – це послідовність операцій, результатом яких є виріб.

Складний виробничий процес – передбачає поєднання декількох складних виробничих процесів.

Паралельність досягається через раціональний поділ виробу на складові частини; суміщенням часу виконання операцій; одночасне виготовлення різних виробів. Паралельне виконання робіт забезпечується багатоінструментальною наладкою, суміщенням часу основних і допоміжних операцій.

ІV. Ритмічність полягає в тому, що робота всіх підрозділів повинна здійснюватися з певним ритмом. При додержанні даного принципу в різні проміжки часу виготовляється однакова або рівномірно зростаюча кількість продукції і забезпечується рівномірне завантаження робочих місць. Ритмічна робота дозволяє найповніше використовувати виробничу потужність, як окремих підрозділів, так і підприємства.

V. Прямоточність означає, що предмети праці в процесі їх обробки повинні мати найкоротші маршрути по всіх стадіях і операціях виробничого процесу. Принцип прямоточності досягається при умові розташування цехів, дільниць, робочих місць за ходом технологічного процесу. Допоміжні і обслуговуючі виробництва розташовують найближче до тих підрозділів, які вони обслуговують.

VI. Безперервність. Даний принцип вимагає, щоб перерви між суміжними технологічними операціями були мінімальні, або повністю ліквідовані. Найбільшою мірою цей принцип реалізується у безперервному виробництві. В перервному виробництві повністю ліквідувати перерви неможливо. Для скорочення перерв необхідно застосовувати прогресивні методи оперативного управління виробництвом.

VII. Гнучкість означає, що виробничий процес повинен оперативно адаптовуватись до змін організаційно-технічних умов, пов’язаних з переходом на виготовлення іншої продукції. Гнучкість виробничого процесу досягається:

— універсалізацією засобів праці;

— автоматизацією;

— впровадженням верстатів з гнучким програмним управлінням

Основні принципи організації виробничого процесу наведений в табл. 1.

Таблиця 1