- •Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-c. Влияние углерода и примесей на свойства стали.

- •Типичные полимеры. Классификация полимеров: эластомеры (резины), термореактивные пластмассы (реактопласты), термопластичные пластмассы (термопласты).

- •Деформируемые алюминиевые сплавы, их состав, методы упрочнения.

- •Критические точки железа и стали в диаграмме Fe-c. Явление полиморфизма. Влияние легирующих элементов на критические точки а3, а4.

- •Улучшение и нормализация. Режимы. Получаемые структуры и свойства.

- •Алюминиевые сплавы. Их классификация, маркировка, структура и применение.

- •Роль наполнителей, пластификаторов, стабилизаторов, замедлителей горения в полимерах. Получаемые структуры и свойства.

- •Влияние пластической деформации на свойства сталей. Явление наклепа. Механизмы пластической деформации.

- •Титан и сплавы на основе титана. Влияние легирующих элементов на структуру в равновесном состоянии. Применяемые методы упрочнения. Достоинства и недостатки титановых сплавов.

- •На диаграмму железо-углерод нанести температуры нагрева до- и заэвтектоидных сталей под закалку, отжиг, нормализацию. Назначение каждого из этих процессов. Получаемые структура и свойства.

- •Нержавеющие стали аустенитного класса. Назначение легирующих элементов. Марки. Режим термической обработки. Причины интеркристаллитной коррозии и способы ее устранения.

- •Медь и ее сплавы. Состав, структура, маркировка. Свойства и применение медных сплавов.

- •Закалка и отпуск конструкционных сталей. Назначение, получаемые структуры и свойства.

- •Перечислите методы, которыми могут быть изменены свойства полимерных материалов. Применение этих материалов.

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой. Их состав, свойства, механизмы упрочнения. Явление возврата. Применение.

- •Выбрать сталь и назначить термическую обработку для нагруженной шестерни заднего моста и для ненагруженной шестерни масляного насоса. Обоснуйте свой выбор.

- •Испытание на удар. Ударная вязкость и порог хладноломкости. Влияние основных факторов на эти характеристики.

- •Диаграмма изотермического распада аустенита для доэвтектоидных, эвтектоидных и заэвтектоидных сталей. Продукты распада переохлажденного аустенита и их свойства.

- •Цементация стали. Назначение процесса. Стали для цементации. Применяемая термическая обработка, получаемые структура и свойства.

- •Требования предявляемые к клеям, классификация клеев, свойства клеевых соединений деталей.

- •Мартенситное превращение и его особенности. Строение и свойства мартенсита. Влияние углерода и легирующих элементов на температуру Мн и Мк.

- •Виды и назначение отпуска. Фазовые и структурные превращения, протекающие при отпуске.

- •Сплавы на основе меди. Маркировка, свойства, назначение.

- •Синтетические высокомолекулярные вещества. Свойства и применение. Принципиальное отличие полимеров от любых металлов.

- •Зерно аустенита в стали. Начальное, наследственное и действительное зерно. Перегрев и пережог.

- •Отпуск стали. Процессы, протекающие при отпуске. Структуры отпуска и их свойства. Влияние легирующих элементов на превращения при отпуске стали. Отпускная хрупкость и способы ее устранения.

- •Типы кристаллических решеток металлов и их основные характеристики.

- •Закалка стали. Выбор температуры нагрева (указать на диаграмме железо-углерод). Способы охлаждения при закалке. Сравните структуру и свойства сталей после ступенчатой и изотермической закалок.

- •Диаграмма состояния Аl–Cu. Классификация алюминиевых сплавов. Маркировка. Механизмы упрочнения.

- •Первичная и собирательная рекристаллизация. Влияние их на структуру и свойства стали. Понятие о критической степени деформации.

- •Особенности превращения аустенита в перлит и бейнит. Строение и свойства продуктов превращений.

- •Закалка стали. Методы закалки. Достоинства и недостатки каждого метода. Температура закалки для до- и заэвтектоидных сталей. Показать на диаграмме Fe-c.

- •Основными легирующими элементами в титановых сплавах. Применение титановых сплавов.

- •Диаграмма состояния Fe-с. Фазы и структуры на диаграмме. Виды сталей и чугунов на диаграмме.

- •Цементация стали. Стали для цементации. Назначение и режимы цементации. Термическая обработка после цементации. Строение и свойства цементованного слоя. Применяемые стали.

- •Стали для штампов горячего и холодного деформирования. Их состав, марки, термообработка, структура, свойства, применение.

- •Дефекты кристаллического строения и их влияние на свойства.

- •Виды и назначение отпуска и отжига. Фазовые и структурные превращения при этих видах термообработки.

- •Алюминиевые сплавы, упрочняемые термической обработкой. Их состав, термическая обработка, структура и свойства. Области применения.

- •Подшипниковые сплавы. Применение в автомобильных деталях.

- •Нанести на диаграмму изотермического превращения аустенита все методы закалки. Достоинства и недостатки каждого из них. Закалочные среды и требования к ним.

- •Нержавеющие хромоникелевые стали. Назначение легирующих элементов в данных сталях. Термическая обработка, получаемая структура. Межкристаллитная коррозия и способы ее предотвращения.

- •Для изготовления шестерен коробок передач выбрана сталь 25хгт. Определить ее состав, и назначить необходимую термическую обработку. Описать структуру после термообработки.

- •Нормализация стали. Назначение процесса, получаемые структуры. Классы сталей после нормализации.

- •Выбрать марку стали для изготовления рессор. Расшифровать ее. Указать режим термической обработки, получаемую структуру и свойства. Обосновать необходимость сквозной прокаливаемости.

- •Закалка стали. Назначение процесса. Получаемые структура и свойства. Способы закалки. Достоинства и недостатки каждого из них.

Алюминиевые сплавы. Их классификация, маркировка, структура и применение.

Классификация алюминиевых сплавов:

Деформируемые сплавы:

сплавы, не упрочняемые термической обработкой;

сплавы, упрочняемые термической обработкой.

Литейные сплавы.

Порошковые сплавы.

Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

К этим сплавам относятся сплавы алюминия с марганцем (АМц2), содержащие 1…1,6% Mn, и магнием (АМг2, АМг6), содержащие 2…7%Mg. Структура этих сплавов в равновесном состоянии - твердый раствор легирующих элементов в алюминии. Упрочняют сплавы путем пластической деформации (нагартовки).

Свойства:

легко обрабатываются давлением;

хорошо свариваются;

обладают высокой коррозионной стойкостью;

обработка резанием затруднена.

Применяются эти сплавы для изготовления строительных конструкций (витражи, двери, оконные рамы и т.д.), емкостей для жидкостей (баки для бензина), палубных надстроек речных и морских судов.

Деформируемые алюминиевые сплавы, упрочняемые термообработкой

Дуралюмины (Д1, Д3, Д6, Д16 и т.п.) – сплавы системы Al-Cu. Основным легирующим элементом является медь. Сплав Д1 содержит 3,8…4,8%Cu, 0,5…1,5% магния, ~0,5% марганца. Согласно диаграмме Al-Cu (рис. 9.1.) в сплавах образуются следующие фазы:

α – твердый раствор меди в алюминии, максимальная растворимость Cu в Al составляет 5,7%;

θ –твердый раствор на основе химического соединения СuAl2, содержащего 54,1%Cu.

Структура сплава Д1 в равновесном состоянии (после литья) α + θII, причем частицы θII располагаются по границам зерен и охрупчивают сплав (рис. 9.2. а).

Рис.9.1. Диаграмма состояния Al-Cu.

Роль наполнителей, пластификаторов, стабилизаторов, замедлителей горения в полимерах. Получаемые структуры и свойства.

Пластики и каучуки почти всегда содержат не только полимерные материалы, но также наполнители. Они могут быть смешаны также из нескольких полимеров. Основные типы наполнителей следующие:

1. Наполнители, видоизменяющие механические свойства полимеров, уменьшающие, например, хрупкость и увеличивающие модуль растяжения; к ним относятся древесный порошок, пробковая пыль, мел. Применение их приводит к уменьшению стоимости материала.

2. Армирование, например, стеклянными волокнами или сферическими частицами, повышающее модуль растяжения и прочность.

3. Пластификаторы, приводящие к молекулярным изменениям, для облегчения скольжения одной части материала относительно другой, вследствие чего материал становится более гибким.

4. Стабилизаторы, улучшающие сопротивляемость материала деградации.

5. Замедлители горения, увеличивающие сопротивляемость возгоранию.

6. Смазочные вещества и теплостабилизаторы, помогающие в обработке материалов.

7. Пигменты и красители, придающие цвет материалу.

Влияние пластической деформации на свойства сталей. Явление наклепа. Механизмы пластической деформации.

ОТВЕТ. Деформацией называется изменение размеров и формы тела под воздействием приложенной нагрузки. Сила, приложенная к телу, обычно не перпендикулярна к нему, а направлена под некоторым углом, поэтому в теле возникают нормальные и касательные напряжения. Нормальные напряжения подразделяют: на растягивающие (положительные) и сжимающие (отрицательные).

Первая составляющая вызывает нормальные растягивающие напряжения, которые приводят к хрупкому разрушению металла путем отрыва без заметных признаков пластической деформации. Касательные составляющие вызывают касательные напряжения τ, которые приводят к пластической деформации, заканчивающейся вязким разрушением.

Пластическая деформация в металле осуществляется путем: скольжения, двойникование и межзеренного перемещения.

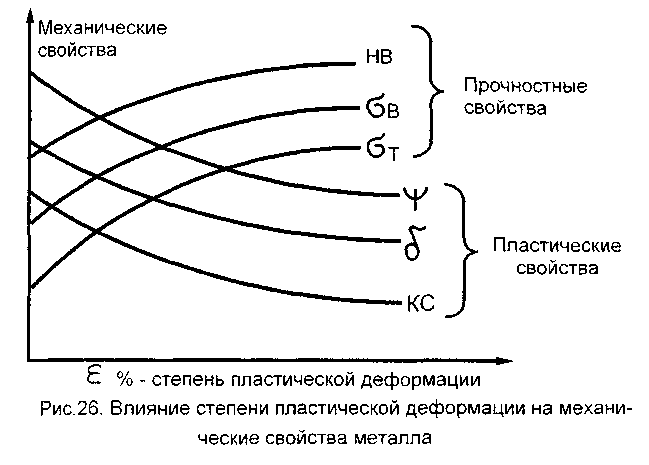

Явление наклёпа. (деформационное упрочнение) Под действием пластической деформации меняется структура, а следовательно, должны меняться и свойства (рис. 3.5).

Рис.3.5. Влияние степени деформации на механические свойства металла

Наклеп (нагортовка) - это повышение прочностных свойств за счет снижения пластических под действием деформации. Наклеп объясняется:

1) повышением плотности дислокаций;

2) искажением кристаллической решетки;

3) дроблением зерен;

4) образованием мелкоячеистой субструктуры;

5) повышением плотности вакансий.

Степень пластическойдеформации определяется по формуле:

![]()

На диаграмму изотермического превращения переохлажденного аустенита нанести кривые охлаждения при закалке, нормализации и отжиге. Описать характерные особенности каждой термообработки, получаемые структуры и свойства.

Превращения аустенита при непрерывном охлаждении

Если на диаграмму изотермического распада аустенита (С-кривую) нанести векторы скоростей охлаждения, то можно определить структуру, получаемую при охлаждении аустенита.

Отжиг, нормализация и закалка основаны на распаде аустенита при охлаждении. Отпуск основан на превращении мартенсита при нагреве.

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

доэвтектоидных - П+Ф,

эвтектоидной – П,

заэвтектоидных – П+ЦII.

Рис. 38. Диаграмма изотермического распада аустенита для эвтектоидной стали с нанесенными на нее скоростями охлаждения при различных видах термообработки

Виды отжига:

Рекристаллизационный отжиг проводится для снятия наклёпа. Температура нагрева сталей 650…700°С (Рис.39).

Отжиг для снятия остаточных напряжений (в отливках, сварных соединениях и др.) проводится при температуре 550..650°С.

Диффузионный отжиг (гомогенизация) применяется для легированных сталей с целью устранения химической и структурной неоднородности, Тнагр= 1100..1200°С (Рис.39), выдержка 15..20 часов. После диффузионного отжига формируется крупнозернистая структура (П+Ф).

Полный отжиг проводится для доэвтектоидных сталей с целью получения мелкозернистой равновесной структуры с пониженной твёрдостью и высокой пластичностью и снятия внутренних напряжений. Полный отжиг проводится при температуре на 30..50°С выше линии АС3 (Рис.38), происходит полная фазовая перекристаллизация, структура – П+Ф, мелкозернистая.

Нормализация – это нагрев доэвтектоидных сталей на 40…50 °С выше АС3, заэвтектоидных – на 40..50°С выше АСm, выдержка и последующее охлаждение на спокойном воздухе (Рис.38).

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной - на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

доэвтектоидных - М+Аост,

эвтектоидной - М+Аост,

заэвтектоидных – М+Аост+ЦII.