Термічні:

1) Ручна дугова зварка електродами з товстим покриттям - металевий електрод покритий спеціальним покриттям яке забезпечує захист майбутнього шва при зварці від окиснення і азотування, стабілізує горіння дуги і легує матеріал шва. Для такого зварювання використовують змінний або постійний струм (для зварки при постійному струмі розрізняють пряму (+ на виріб, - на електрод) і обернену (навпаки) полярність.

2) Ручна дугова зварка вугільним електродом – при зварці тонких листів вуглецевої сталі та деяких кольорових металів постійним струмом прямої полярності з використанням присадного прута (пряма дія). Також можлива зварка без використання присадного прута (побічна дія), в цьому випадку шов утворюється із розплаву кромок виробів.

3) Напівавтоматична і автоматична зварка під флюсом - зварювання проходить під шаром (40-60 мм) флюсу що дозволяє збільшити густину струму без розбризкування розплаву металу. Метод дозволяє ефективно зварювати масиві деталі, вуглецеві і низьколеговані сталі. При такій зварці деталі повинні бути горизонтально розміщеними (+/- 7 градусів) інакше розплав буде розтікатися.

4) Аргон-дугова зварка вольфрамовим електродом – зварку проводять спеціальним пальником з соплом через яке подається інертний газ аргон, що дозволяє створити інертну атмосферу навколо деталей, а якщо конфігурація виробів не дозволяє створити атмосфери інертного газу то зварку проводять в камерах через герметичні рукави, або в населених камерах, куди зварювальник заходить через шлюз в спец скафандрі.

5) Плазмова зварка – різновид аргонної зварки де дуга стискується інертним газом що забезпечує високу температуру (14 – 24 тис градусів

6) Газова зварка – висока температура створюється окисненням ацетилену який отримується із карбіду кальцію

Механічні: методи основані на зближені зварних поверхонь на відстань достатню для утворення єдиного енергетичного поля між атомами кристалічних ґраток деталей.

1) Точкова зварка – деталі під пресом стискуються в одній точці.

2) Стикова зварка – використовується для стрічок та стрижнів.

3) Лазерна зварка.

Термомеханічні:

Електрична контактна – через стик пропускають струм для нагріву з подальшою осадкою металу

Ультразвукова зварка – для зварки надтонких деталей

Дифузійна зварка

Зварка тертям

Індукційна зварка

€ 32. Які технології створення антидифузійних шарів в ТЕ ви знаєте. – 127

Зазвичай в якості матеріалу антидифузійного шару використовують нікель або кобальт. В технології відомі такі основні методи нанесення антидифузійних шарів для покращення показників надійності ТЕ модулів:

Технологія плазменного нанесення антидифузійних шарів – також використовується для нанесення комутаційних шарів. Здійснюється розпиленням у плазмі порошків які осідаючи на поверхню утворюють міцно зчеплений шар до основного матеріалу модуля. Товщина напиленого шару регулюється режимами роботи установки.

Термічне напилення антидифузійних шарів дозволяє автоматизувати процес і є високотехнологічним методом але для реалізації методу необхідне дороге та складне обладнання.

Хімічний і гальванічний методи мають перевагу що процес може протікати при значно нижчих температурах. Цей метод простий у застосуванні і економічно вигідніший за рахунок простоти обладнання. Також є можливість регулювання товщини осадженого шару.

€ 33. Охарактеризуйте технологічні процеси створення ТЕ модулів.

Перший етап:

Вирощування необхідних матеріалів для ТЕ модуля

Покриття злитків нікелем для їх механічного зміцненя під час нарізки на шайби

Нарізка ТЕ матеріалу на шайби.

Нарізка шайб на термоелементи.

Другий етап:

Виготовлення теплопереходів

Третій етап:

Відбір термоелементів за зовнішнім виглядом та типом провідності

Набивка матриць почергово елементами н і п типу

Паяння модуля за допомогою спеціального устаткування – комутація по холодній стороні

Комутація по гарячій стороні

Відмивка модулів, припаювання електричних виводів живлення

Вимірювання параметрів модуля, спочатку електричний опір а потім інших електричних і теплових параметрів згідно обраної методики вимірювання параметрів ТЕ модуля.

Герметизація модулів у капсули.

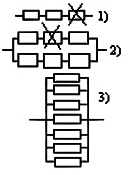

☺34. Схеми комутації модуля, способи створення теплового контакту в ТЕ модулях. Правильний вибір електричної схеми комутації визначає надійність роботи термогенератора. Кращий спосіб з’єднання- послідовний(рис 1)) дозволяє отримати більшу напругу,однак існує велика вірогідність виходу з ладу генератора за рахунок розриву ланцюга. Більш надійне паралельне з’єднання(рис 3)), однак застосовується рідко через низьку напругу.Тому використовують паралельно-послідовне з’єднання. З’єднання гілок p- і n- типів в один електричний ланцюг, зазвичай здійснюється металевими пластинами з міді, нікелю, заліза, кобальту, товщина яких залежить від сили струму.Методи комутації: паяння, сумісне пресування термоелектричних гілок і комутаційного матеріалу, напилення комутаційних матеріалів у вакуумі, гальванічне або хімічне нанесення комутаційного матеріалу.Тепловий контакт між елементами конструкції створюється двома способами: 1.Органічне з’єднання всіх елементів один із одним: припаювання, дифузійне зварювання й пресовка різних шарів один до одного. 2.Одночасна компенсація термічних розширень і вибірка нерівностей поверхонь за допомогою пружинного притискання механізму на холодній стороні.У цьому випадку практично виключається швидке руйнування термобатереї за рахкнок механічних напружень але значно збільшуються теплові втрати.

☺35.

Охарактеризуйте методи герметизації

модулів.

Герметизація здійснюється з метою

захисту модулів від дії зовнішнього

середовища та мінімізації теплових

втрат. Методи герметизації: 1.Найпоширеніший.

Нанесення тонкого шару еластичного

компаунда (смола,силіконовий герметик)

на зовнішні поверхні периферійних

термоелементів, розташованих між двома

теплопровідними керамічними пластинками

модуля. 2.Передбачає використання

ущільнюючого елемента (гумова манжета),

який розташований по периметру модуля

й затискається між двома теплопровідними

металевими пластинами (холодна і гаряча)

механічним способом.(1,2 переважно

використовується для герметизації

холодильних

модулів).

Герметизація

генераторних модулів

фірми «Hi-Z» та «Біапос» здійснюється в

контейнерах стільникової структури з

термостійкого ізоляційного матеріалу.

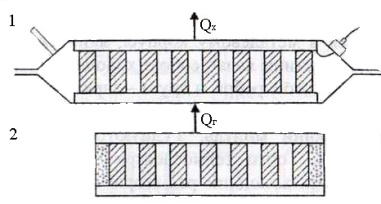

На рис. 1- у тонкостінному металевому

корпусі(є найефективнішою, за таких

умов суттєво зменшується вплив

навколишнього середовища, сповільнюються

процеси деградації модулів); 2- за

допомогою ущільнюючого еластичного

матеріалу.

☺35.

Охарактеризуйте методи герметизації

модулів.

Герметизація здійснюється з метою

захисту модулів від дії зовнішнього

середовища та мінімізації теплових

втрат. Методи герметизації: 1.Найпоширеніший.

Нанесення тонкого шару еластичного

компаунда (смола,силіконовий герметик)

на зовнішні поверхні периферійних

термоелементів, розташованих між двома

теплопровідними керамічними пластинками

модуля. 2.Передбачає використання

ущільнюючого елемента (гумова манжета),

який розташований по периметру модуля

й затискається між двома теплопровідними

металевими пластинами (холодна і гаряча)

механічним способом.(1,2 переважно

використовується для герметизації

холодильних

модулів).

Герметизація

генераторних модулів

фірми «Hi-Z» та «Біапос» здійснюється в

контейнерах стільникової структури з

термостійкого ізоляційного матеріалу.

На рис. 1- у тонкостінному металевому

корпусі(є найефективнішою, за таких

умов суттєво зменшується вплив

навколишнього середовища, сповільнюються

процеси деградації модулів); 2- за

допомогою ущільнюючого еластичного

матеріалу.