РГУ нефти и газа имени И.М.Губкина

Кафедра разработки нефтяных месторождений

Реферат на тему:

«Оборудование для фонтанной и газлифтной эксплуатации скважин»

Выполнил: студент группы

РГ-10-5

Сурков Тимур

Москва 2013год.

Содержание.

Введение…………………………………………………………………………3

1)Фонтанная эксплуатация скважин…………………………………………...4

Поверхностное оборудование………………………………………….…….5

Скважинное оборудование…………………………………………………..17

2)Газлифтная эксплуатация скважин………………………………………….31

Скважинное оборудование…………………………………………………..33

Поверхностное оборудование………………………………………….…….37

Список используемой литературы……………………………………….…….44

Введение.

Реализация фонтанного и газлифтного способов, несмотря на принципиально разные физические основы функционирования, обеспечивается одними и теми же устройствами. Общими для них являются элементы и наземного, и внутрискважинного оборудования. Это оборудование используется при эксплуатации нефтяных и газовых скважин.

В тех случаях, когда после фонтанного способа эксплуатации предполагается вести добычу газлифтным способом, в скважину дополнительно спускают газлифтное оборудование, отдельные элементы которого настроены на фонтанирующий режим. А затем эти элементы заменяются на предназначенные для работы в режиме газлифта. При этом перевод работы скважины с одного режима на другой происходит без ее остановки и замены внутрискважинного оборудования.

1)Фонтанная эксплуатация скважин.

Схема оборудования фонтанной скважины.

Приток жидкости к забоям скважин происходит под воздействием разности между пластовым и забойным давлениями. Если давление столба жидкости, заполняющей скважину до устья, меньше пластового, то скважина будет переливать на поверхность, т.е. будет фонтанировать. В зависимости от режима работы залежи фонтанирование скважины может происходить

за счет энергии гидростатического напора,

за счет энергии расширения газа, растворенного в нефти,

за счет той и другой энергий.

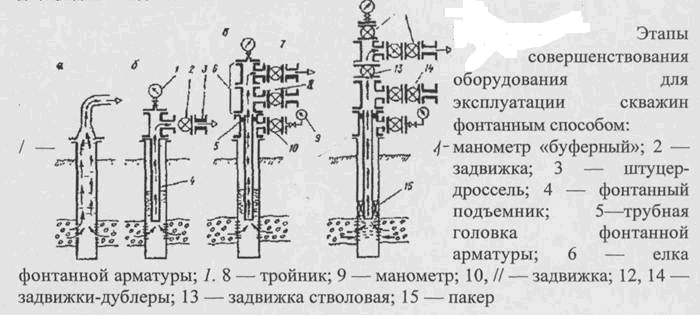

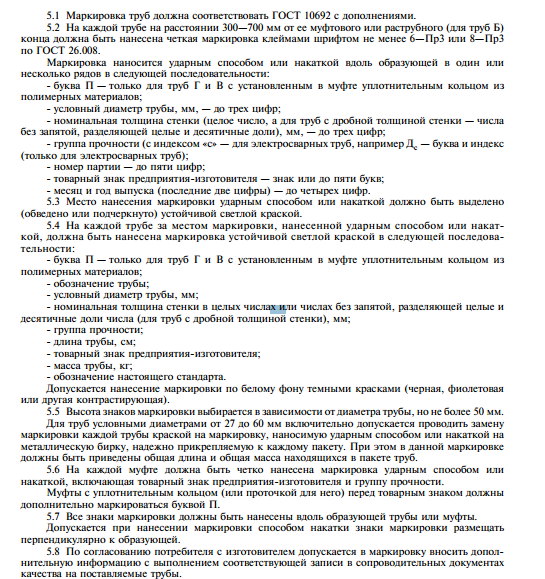

Рис.1

а) Подъем жидкости осуществлялся по эксплуатационной колонне.

б) В скважину спускают колонну фонтанных труб, для управления фонтанирования используют сменные штуцеры-дроссели, для контроля режима работы служит манометр, установленный на буфере.

в) Для обеспечения непрерывности работы была создана фонтанная арматура.

г) Затрубное пространство скважины герметизируют пакером, для повышения надежности используют задвижки-дублеры.

Поверхностное оборудование

Фонтанная арматура(ФА).

Фонтанная арматура— комплект устройств, монтируемый на устье фонтанирующей скважины для его герметизации, подвески лифтовых колонн и управления потоками продукции скважины, обеспечения непрерывности работы и исследования путем изменения параметров работы как внутри само скважины, так и на поверхности.

ФА должна выдерживать большое давление (при полном закрытии фонтанирующей скважины), давать возможность производить замеры давления как в лифтовых трубах, так и на выходе продукции из скважины, позволять выпускать или закачивать газ при освоении скважины. ФА включает колонную и трубную головки, фонтанную ёлку и манифольд. Колонная головка, расположенная в нижней части фонтанной арматуры, служит для подвески обсадных колонн, герметизации межтрубных пространств и контроля давления в них. При простейшей конструкции скважины (без промежуточных технических колонн) вместо колонной головки используют колонный фланец, устанавливаемый на верхней трубе эксплуатационной колонны. Трубная головка монтируется на колонной головке и служит для подвески и герметизации лифтовых колонн при концентрическом или параллельном спуске их в скважину.

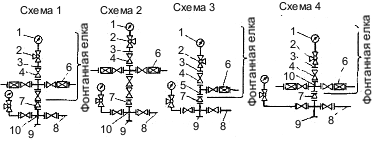

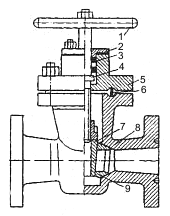

Тройниковая ФА( Рекомендуется использовать при низких и средних давлениях).

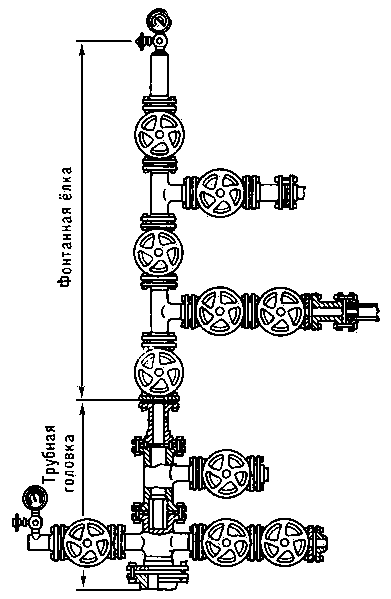

Рис.2

Рис.2

Схемы тройниковой фонтанной арматуры:

Рис.3

Рис.3

1 — манометр; 2 — вентиль; 3 — буферный фланец под манометр; 4 — запорное устройство; 5 — тройник; 6 — дроссель; 7 — переводник трубной головки; 8 — ответный фланец; 9 — трубная головка.

Преимущества: возможность ремонта элементов арматуры без остановки скважины.

Недостатки: громоздкость, большой опрокидывающий момент вследствие асимметричности фонтанной арматуры, необходимость площадки обслуживания.

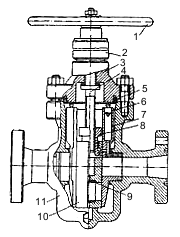

Крестовая ФА(используется при средних и высоких давлениях).

Рис.4

Схемы крестовой фонтанной арматуры:

1 — манометр; 2 — вентиль; 3 — буферный фланец под манометр; 4 — запорное устройство; 5 — тройник; 6 — дроссель; 7 — переводник трубной головки; 8 — ответный фланец; 9 — трубная головка; 10 — крестовина елки

Преимущества: относительная компактность, устойчивость, вследствие симметричности фонтанной арматуры.

Недостатки: невозможность ремонта элементов арматуры без остановки скважины.

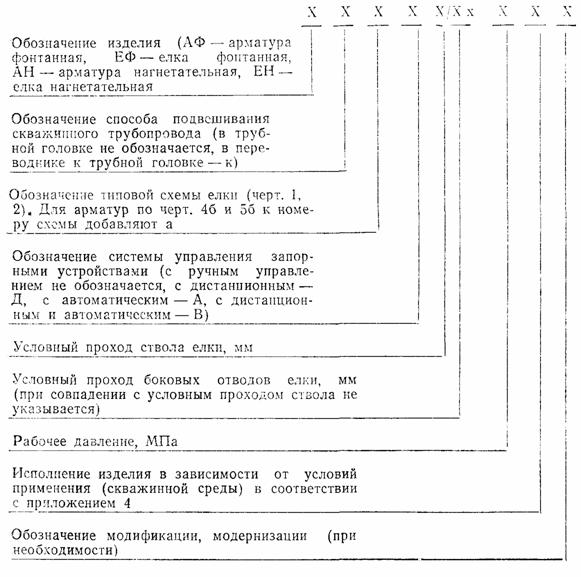

Маркировка ФА и ФЕ.

АФ6А-80/65´70 ГОСТ 13846-89

Шифр фонтанной арматуры в зависимости от ее схемы, конструкции, способа управления задвижками, условного прохода, давления, климатического исполнения и коррозионностойкости может включать от девяти и более буквенных и цифровых обозначений.

Полный шифр фонтанной арматуры (ГОСТ 13846 – 84) условно представляется в виде

АФХ1Х2Х3 – Х4 Х5Х6Х7 ,

где

А – арматура;

Ф – фонтанная;

Х1 – конструктивное исполнение:

c фланцевыми соединениями – без обозначения (наиболее распространённое);

подвеска подъемной колонны на резьбе переводника трубной головки – К;

подвеска колонны на муфте в трубной головке – без обозначения;

для эксплуатации скважин УЭЦН – Э;

Х2 – номер схемы арматуры: при двухрядной концентричной подвески номеру cхемы добавляется буква «а»;

Х3 – способ управления задвижками: вручную – без обозначения;

дистанционно и автоматически – В;

автоматически – А;

Х4 – условный проход в мм по ГОСТ 13846 –74.

Когда условные проходы ствола елки и ее боковых труб отличаются, цифровое обозначение указывают через дробь;

Х5 – рабочее давление в МПа;

Х6 – климатическое исполнение по ГОСТ 15150-69:

для умеренной климатической зоны – без обозначения;

для умеренной и холодной климатических зон – ХЛ;

Х7 – исполнение по коррозионностойкости:

для обычных сред – без обозначения;

для сред, содержащих:

< 6% СО2 – К1 ;

>6% Н2S и СО2 – К2 ;

>25% Н2S и СО2 – К3 .

Например, фонтанная арматура с подвеской НКТ на резьбе переводника трубной головки, изготовленная по схеме 6 с дистанционным управлением задвижек, с условным проходом по стволу 80 мм на рабочее давление 35 МПа для коррозионной среды с содержанием Н2S и СО2 до 6%, имеет следующее обозначение

АФК6В-8035К2

То же для арматуры, но с муфтовой подвеской двух рядов труб и боковым отводом струны диаметром 65 мм:

АФ6аВ-80/6535К2

При больших скоростях истечения газа с абразивом наблюдается повышенный износ деталей арматуры. Поэтому в последнее время вместо литых деталей переходят к изготовлению штампованно-сварных, изготовленных из легированных сталей, за счет чего достигается уменьшение веса деталей, с этой целью также предлагаются новые конструкции деталей.

Для изготовления элементов фонтанной арматуры применяются, стали марок 45, 40ХЛ, 40ХНЛ и другие легированные стали.

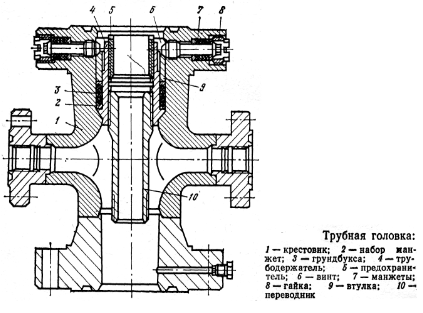

Трубная головка монтируется непосредственно на колонной головке и предназначается для подвески одной или нескольких колонн НКТ и герметизации на устье межтрубных пространств. Трубная головка должна обеспечивать проход жидкости или газа в межтрубные пространства, а также контроль давления в них и выполнения необходимых исследований скважины. Колонны подъемных труб подвешивают к трубной головке на резьбе либо на муфте; в первом случае, при однорядной конструкции лифта трубы подшивают на стволовой катушке; при двухрядной конструкции внутренний ряд - на стволовой катушке, а наружный - на тройнике трубной головки.

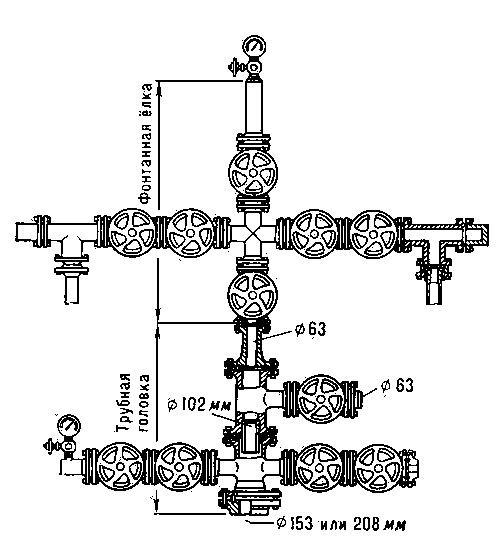

Рис.5

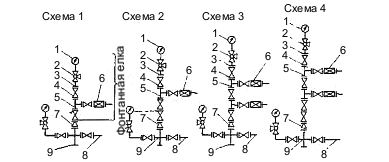

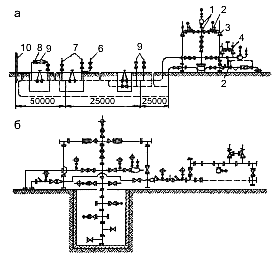

Манифольды фонтанной арматуры обычных нефтяных скважин состоят из нескольких задвижек, крестовиков, тройников, и других элементов. На более ответственных нефтяных скважинах манифольд состоит из большего числа элементов. Еще более сложны манифольды для высокодебитных газовых скважин, которые выполняются по следующим схемам:

Схема 1. Для мало- и среднедебитных скважин, эксплуатирующихся по одному отводу фонтанной елки.

Схема 2. Для высокодебитных скважин, эксплуатирующихся только по подъемной колонне труб по двум отводам елки в один трубопровод.

Схема 3. Для скважин с низкими пластовыми давлениями, допускающих отбор газа из затрубного пространства по одному отводу трубной головки в один трубопровод.

Схема 4. Для двухобъектных газовых скважин, эксплуатирующихся по одному отводу фонтанной елки и одному отводу трубной головки в два шлейфа.

Схема 5. Для двухобъектных газовых скважин, эксплуатирующихся по одному отводу фонтанной елки и одному отводу трубной головки в два шлейфа.

Схема манифольда фонтанной арматуры газовой скважины показана на рис.6 а.

Рис.

6 Манифольд

фонтанной арматуры: а - манифольд газовой

скважины; б - манифольд нефтяной скважины

Рис.

6 Манифольд

фонтанной арматуры: а - манифольд газовой

скважины; б - манифольд нефтяной скважины

В фонтанной арматуре 1 за катушкой 2 и угловыми регулирующими штуцерами 3 и 4 обе рабочие струны и струны затрубного пространства обвязываются манифольдом с задвижками, крестовиками, тройниками, катушками, КИП, предохранительными клапанами и продувочно-задавочной линией, состоящей из линий 5 для подключения агрегатов, сбора глинистого раствора 6, подключения сепаратора 7, штуцеров 8, ДИКТа 9 и факельной линии 10.

Манифольд обеспечивает возможность подачи в скважину ингибитора, глушения с помощью продувочно-задавочной линии и продувки скважины по трубному и затрубному пространствам; проведения газодинамических исследований; подключения насосных агрегатов на достаточном расстоянии от устья; безопасного сжигания газа и конденсата в факеле; сбора глинистого раствора и других рабочих жидкостей при освоении, глушении и интенсификации притока жидкости к забою.

В манифольдах фонтанной арматуры ответственных газовых скважин применяются клапаны-отсекатели, отключающие скважину при понижении и повышении давления по сравнению с заданным. Схема манифольда фонтанной скважины показана на рис. 6, б. Арматура и манифольд газлифтных и нагнетательных скважин собираются из элементов, часть которых составляет арматуру и манифольд фонтанных скважин.

Запорные и регулирующие устройства.

Запорные и регулирующие устройства фонтанной арматуры и манифольда.

В арматуре применяются следующие запорные устройства:

- задвижки клиновые;

- задвижки прямоточные;

- краны;

- вентили;

- штуцера.

Задвжки.

Клиновая задвижка наиболее простая, но имеет существенные недостатки: в открытом положении клин 7 поднят выше проходного отверстия, и уплотняющие поверхности клина и кольца в корпусе практически омываются потоком смеси, идущей из скважины. При этом идет коррозия и эрозия мест уплотнения. Открытая полость задвижки представляет собой местное сопротивление с расширением. Здесь образуются вихри и создаются условия для выпадения солей и механических примесей.

Рис.7 Клиновая

задвижка: 1 — маховик; 2 — крышка манжеты;

3 — манжета; 4 — шпиндель и его бурт

осевой опоры; 5 - крышка задвижки;

6 — прокладка; 7 — клин; 8 — корпус; 9 —

кольцо

Рис.7 Клиновая

задвижка: 1 — маховик; 2 — крышка манжеты;

3 — манжета; 4 — шпиндель и его бурт

осевой опоры; 5 - крышка задвижки;

6 — прокладка; 7 — клин; 8 — корпус; 9 —

кольцо

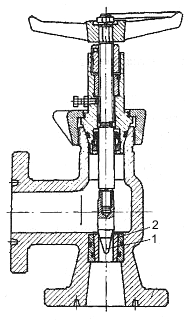

Прямоточная задвижка в закрытом и открытом состоянии (в последнем состоянии отверстие устанавливается по оси канала корпуса) имеет уплотняющие поверхности закрытыми. Две половинки плашки 10 разжимаются пружинами и прижимаются к корпусу. Канал не изменяет своего диаметра. Задвижка заполнена густым маслом, а полости 7 - смазкой, которая поступает к местам уплотнения плашек под давлением среды, перeдаваемым через поршни 6.

Рис.

8 Прямоточная

задвижка: 1 — маховик; 2 — корпус

подшипника; 3 — крышка задвижки; 4 —

шпиндель; 5 — прокладка; 6 — поршень; 7 —

шейка корпуса; 8 — гайка плашек; 9 —

втулка; 10 — плашка; 11 – корпус

Рис.

8 Прямоточная

задвижка: 1 — маховик; 2 — корпус

подшипника; 3 — крышка задвижки; 4 —

шпиндель; 5 — прокладка; 6 — поршень; 7 —

шейка корпуса; 8 — гайка плашек; 9 —

втулка; 10 — плашка; 11 – корпус

Дроссели(штуцеры).

Регулируемые штуцеры (рис.9) позволяют бесступенчато регулировать давление на выкиде фонтанной скважины за счет осевого перемещения шпинделя штуцера с насадкой, входящей в гнездо. Из-за переменного профиля насадки площадь кольцевого отверстия между гнездом и насадкой при перемещении шпинделя меняется в пределах от 3 до 35 мм, что и позволяет регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление до 70 МПа. Масса штуцера около 80 кг.

Рис.9

Регулируемый

штуцер: 1 - сменная насадка; 2 - втулка

Рис.9

Регулируемый

штуцер: 1 - сменная насадка; 2 - втулка

Для облегчения управления штуцерами и для возможности телеуправления они оснащаются приводом.

При агрессивных средах и больших расходах жидкости или газа насадка шпинделя и гнездо штуцера быстро изнашиваются. Для повышения износостойкости этих деталей они изготавливаются из специальных композитных материалов. Однако и это не исключает необходимости в частых сменах регулируемого штуцера. Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми.

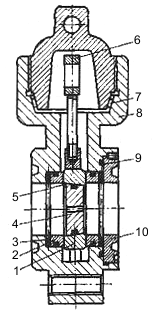

Смена обычного втулочного штуцера трудоемка и длительна. Для облегчения и ускорения этой операции применяются быстросменные штуцеры (рис. 10). За счет использования сменных втулок с отверстиями диаметром 5, 8, 10, 15, 20, 25, 30 мм и возможности их быстрой смены можно ступенчато регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление 70 МПа.

Рис.

10. Быстросменный

штуцер: 1 - обойма; 2 ,9 - уплотнительные

кольца; 3 — пружина; 4 - дроссель; 5 —

уплотнение дросселя; 6 — винт; 7 —

проточка; 8 — корпус; 10 – кольцо

Рис.

10. Быстросменный

штуцер: 1 - обойма; 2 ,9 - уплотнительные

кольца; 3 — пружина; 4 - дроссель; 5 —

уплотнение дросселя; 6 — винт; 7 —

проточка; 8 — корпус; 10 – кольцо

Краны.

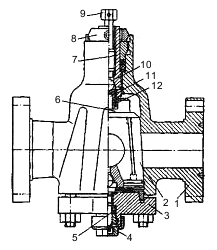

Пробковый кран (рис. 11) состоит из корпуса 1, конической пробки 2, крышки 3, через которую проходит регулировочный винт 4, позволяющий регулировать рабочий зазор между уплотнительными поверхностями корпуса пробки.

Рис.11

Пробковый кран: 1- корпус; 2 — конус; 3 —

крышка; 4 — регулирующий винт; 5 — манжеты;

6 — кулачковая муфта для проворота

конуса шпинделем; 7 — шпиндель; 8 —

рукоятка; 9 — нажимной болт для подачи

смазки; 10 — обратный клапан; 11 и 12 —

ограничитель и пружина клапана

Рис.11

Пробковый кран: 1- корпус; 2 — конус; 3 —

крышка; 4 — регулирующий винт; 5 — манжеты;

6 — кулачковая муфта для проворота

конуса шпинделем; 7 — шпиндель; 8 —

рукоятка; 9 — нажимной болт для подачи

смазки; 10 — обратный клапан; 11 и 12 —

ограничитель и пружина клапана

Уплотнение регулировочного винта осуществляется манжетами 5, поджатие которых производится грундбуксой. Управление краном осуществляется путем поворота пробки 2 (через шпиндель 7 и кулачковую муфту 6) рукояткой 8 до ее упора (рукоятки) в выступы горловины корпуса.

Для поворота пробки крана рукоятку при необходимости наращивают рукояткой 406 - ЗИП - 4, поставляемой с арматурой. Шпиндель уплотняется манжетами, которые поджимаются грундбуксой.

Для отжатия заклиненной пробки и подачи смазки в шпинделе 7 крана предусмотрено устройство, состоящее из толкателя 9 и втулки (уплотняемой двумя кольцами из маслобензостойкой резины) с вмонтированным в нее обратным клапаном 10. Отжатие заклиненной пробки осуществляется вращением толкателя. Осевое усилие на пробку передается через втулку. Кран работает только со смазкой.

Смазка выполняет следующие функции: обеспечивает герметичность затвора крана; облегчает поворот пробки, создавая постоянную прослойку между уплотнительными поверхностями корпуса и пробки; предохраняет уплотнительные поверхности от коррозии и износа; предохраняет кран от заедания и заклинивания. С целью повышения коррозийной стойкости пробка крана подвергается сульфацианированию.

Кран смазывается через 40-50 циклов работы смазкой ЛЗ-162 или через 150-180 циклов смазкой «Арматол-238».

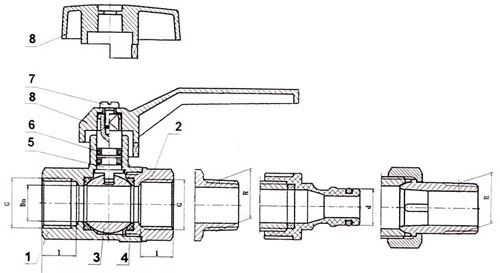

Шаровой кран.

Шаровые краны- это запорные устройства, в которых подвижная деталь затвора имеет форму тел вращения с проходом для потока рабочей среды, и для его перекрытия вращается вокруг своей оси, перпендикулярной оси трубопровода. Любой кран имеет две основные детали – неподвижную (корпус) и вращающуюся (пробку).

Рис.12

Рис.12

Корпус

Накручиваемая часть корпуса

Поворотный шар – хромированная латунь

Уплотнитель шара – тефлон PTFE

Шток

Уплотнители штока – резина NBR-70

Винт – оцинкованная сталь

Рычаг (ручка «бабочка», стальной рычаг или алюминиевый рычаг)

Шаровой кран открывается путем оборота шара рычагом влево, а закрывается путем оборота вправо (согласно движению часовой стрелки). Параллельная позиция рычага к оси шарового крана указывает на полное открытие узла, а перпендикулярная к оси шарового крана – на полное закрытие.

Скважинное оборудование.

Колонны НКТ.

Из насосно-компрессорных труб составляются колонны, спускаемые в скважину. Колонны НКТ могут служить в основном для следующих целей:

- подъема на поверхность отбираемой из пласта жидкости, смеси жидкости и газа или одного газа.

-подачи в скважину жидкости или газа (осуществление технологических процессов, интенсификации добычи или подземного ремонта)

-подвески в скважине оборудования

-проведения в скважине ремонтных в том числе и ремонтных работ.

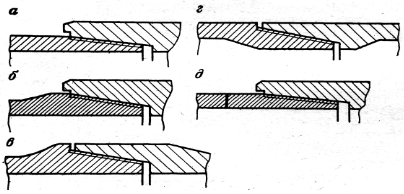

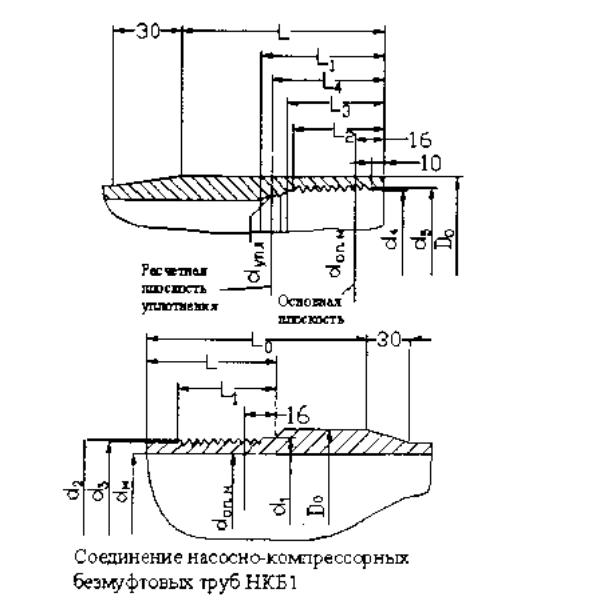

Рисунок 13. Схемы типов соединений стальных насосно-компрессорных труб: а – неравнопрочное муфтовое; б – равнопрочное муфтовое с высадкой наружу; в – равнопрочное безмуфтовое с высадкой наружу; г –равнопрочное безмуфтовое с высадкой внутрь; д – равнопрочн равнопрочное муфтовое с приварными резьбовыми концами.

Маркировка НКТ.

Общими свойствами для всего сортамента трубы НКТ является:

-трубы НКТ должны обладать достаточной прочностью и надежной герметичностью соединений колонн труб;

-соответствие требованиям износостойкости;

-проходимость труб в стволах скважин, в сложных местах (в том числе местах интенсивного искривления).

Насосно-компрессорные трубы изготавливаются в следующих исполнениях и их комбинациях:

-высокогерметичные;

-хладостойкие;

-коррозионностойкие;

-с высаженными наружу концами;

-с узлом уплотнения из полимерного материала;

-с отличительной маркировкой муфт;

-стандартного исполнения.

Каждая труба НКТ должна пройти проверку:

-на растяжение

-на ударную вязкост

-на твёрдость

-гидроиспытание

-сульфидное коррозионное растрескивание.

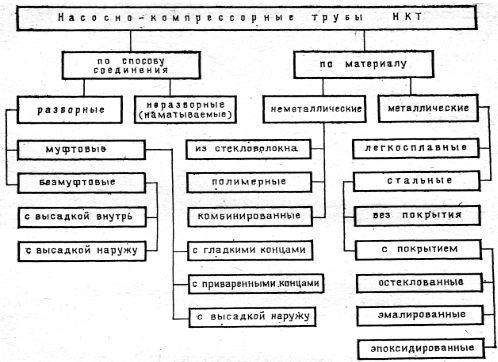

Виды насосно-компрессорных труб

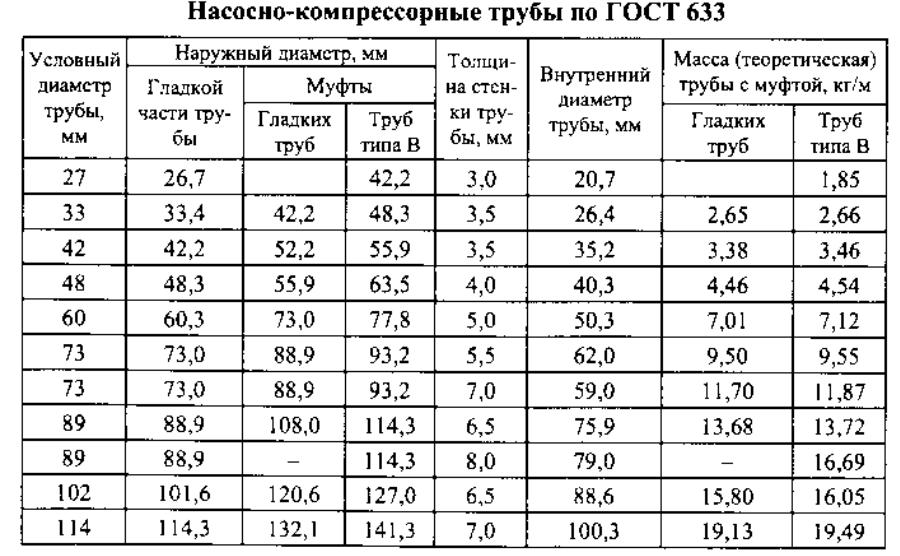

Труба НКТ гладкая по ГОСТ 633—80

Труба НКТ с высаженными концами АРI 5СТ

Трубы НКТ гладкие высокогерметичные по ГОСТ 633—80

Труба НКТ гладкая с узлом уплотнения

Труба НКТ гладкая высокогерметичная

Труба НКТ с повышенной пластичностью

Труба НКТ с повышенной хладостойкостью

Труба НКТ ТУ 14—3-1282—84

Трубы НКТ гладкие

Трубы НКТ гладкие высокогерметичные Трубы НКТ исполнения А производятся из полимеров. Трубы НКТ А могут изготавливаться с повышенной пластичностью. К преимуществам трубы НКТ относится повышенная хладостойкость. Кроме того трубы НКТ обладают повышенной хладостойкостью. Специально для агрессивных сред насосно-компрессорные трубы могут изготавливаться устойчивыми к коррозии.

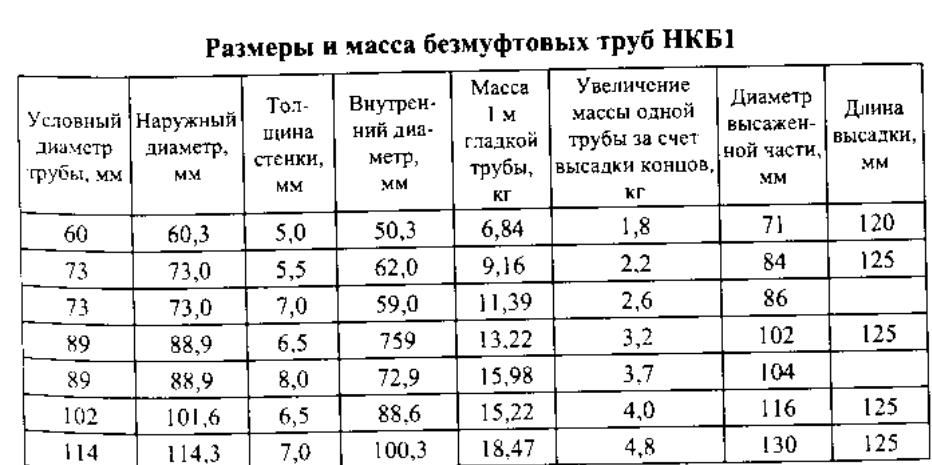

Гладкие трубы просты в исполнении, но их концы ослаблены резьбой. На рисунке 14 представлены трубы с высаженными наружу концами, имеющую одинаковую прочность как на длине трубы, так и на резьбовом соединении. Эти трубы называются равнопрочными. Сравнение труб приведены в таблице ниже.

Рис.

14. Пример соединения труб с высаженными

наружу концами.

Рис.

14. Пример соединения труб с высаженными

наружу концами.

Муфтовое соединение гладких труб обеспечивает герметичность соединения при давлениях до 50 МПа. Прочность соединения составляет 85-90%. При докреплении соединений происходит контакт по внутренним упорным торцам.

Рис.15

Пакеры.

Пакер (англ. packer — уплотнитель) устройство, предназначенное для разобщения двух зон ствола скважины и изоляции внутреннего пространства эксплуатационной колонны от воздействия скважинной среды. Пакер спускается в скважину в составе обсадной колонны и устанавливается в заданном интервале.

Пакеры при эксплуатации устанавливаются обычно в обсаженной части скважины и спускают их на колонне подъемных труб. В соответствии с назначением для обеспечения надежной работы к пакерам предъявляются следующие основные требования: во – первых, пакер должен выдерживать максимальный перепад давлений, действующий на него в экстремальных условиях, называемый «рабочим давлением»; во – вторых, пакер должен иметь наружный диаметр, обеспечивающий оптимальный зазор между ним и стенкой эксплуатационной колонны труб, с которой он должен создать после посадки герметичное соединение.

По способу установки в скважине различают пакеры: с опорой на забой и без опоры на забой (или так называемые “висячие” пакеры). Пакер с опорой спускают в скважину с хвостовиком. Преимуществом этого типа пакеров является простота и надёжность конструкций, недостатком - необходимость в дополнительных трубах для хвостовой опоры. Преимущество пакеров без опоры на забой – возможность их установки в любом месте эксплуатационной колонны (без хвостовика).

По способам образования сил, деформирующих уплотнительный элемент, пакеры подразделяются на механические и гидравлические. К первым относят все пакеры, уплотнительная часть которых деформируется от воздействия на него веса колонны труб. Они просты по конструкции и высоконадёжны в работе. К недостатку следует отнести обязательное нагружение их трубами, что не всегда возможно, например, на небольших глубинах их установки.

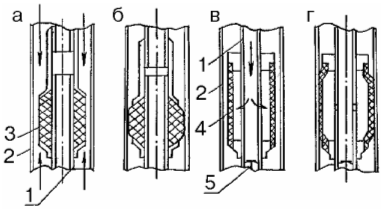

К гидравлическим (рис. 14, а) и б)) относят все пакеры, резиновые элементы которых деформируются и герметизируют колонну за счёт перепада давлений сверху и снизу пакера. Преимущество таких пакеров – способность воспринимать перепады давления 50 МПа (500 кгс/см3) и более; недостаток – сравнительная сложность конструкции.

Основным узлом всех типов пакеров является уплотнительный элемент из специальной резины, который при воздействии внешней силы расширяется и, упираясь в стенки труб, разъединяет верхнюю часть колонны этих труб от нижней, находящейся под пакером.

Рис. 14. Пакеры: а), б) – гидравлические; в), г) – механические.

Уплотнители для эксплуатационных нужд подразделяются по своему назначению:

1. Уплотнители, применяемые при отборе нефти и газа из пласта.

2. Уплотнители, применяемые при исследованиях или испытаниях.

3. Уплотнители, применяемые при воздействии на пласт или его призабойную зону.

Рис. 16. Схемы уплотняющих элементов пакеров.

Классификация пакеров

Пакеры выпускаются следующих типов:

ПВ - перепад давления направлен вверх;

ПН - перепад давления направлен вниз;

ПД - перепад давления направлен вниз и вверх.

По принципу действия пакеры могут быть:

механические М,

гидравлические Г

гидромеханические ГМ.

По способу установки в скважину пакеры делятся на устанавливаемые на трубах или на канате.

Пакеры могут быть извлекаемые и неизвлекаемые. Последние еще называют разбуриваемыми.

По количеству проходных каналов пакеры могут быть одно- и двухствольными. Первые предназначены для работы с одной колонной труб, вторые — с двумя. Двухствольные пакеры могут быть с параллельным и концентричным расположением стволов.

При работе пакера в скважине необходим его упор. По типу упоров пакеры могут быть с упором через шлипсовый захват за обсадную колонну и стык обсадных колонн в муфтовом соединении, а также с упором на забой.

Условное обозначение пакера должно включать: тип, число проходных отверстий (для многопроходных пакеров), вид по способности фиксироваться, способы посадки и съема, наружный диаметр, максимальный перепад давления и исполнение.

Пакер ПВ-Я-118-14 расшифровывается как, пакер с усилием, направленным вверх, однопроходный, фиксируемый отдельным устройством, не требующий посадки, освобождающийся натягом, наружным диаметром 118 мм, воспринимающий перепад давления 14 МПа, нормального исполнения.

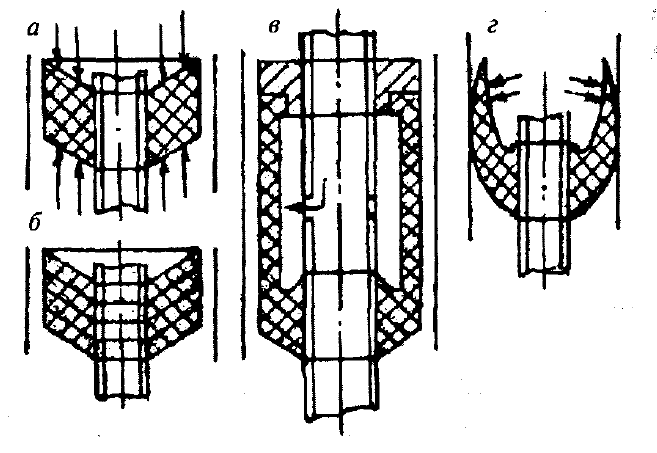

Пакер ПН-ЯГМ (рис. 8.2) предназначен для разобщения пространств эксплуатационных колонн нефтяных и газовых глубоких вертикальных и наклонных скважин, состоит из уплотняющего, заякоривающего, клапанного устройств и гидропривода. Для посадки пакера в подъемные трубы сбрасывается шарик и создается давление. Жидкость через отверстие a в стволе попадает под поршень. При давлении 10 МПа поршень толкает плашкодержатель, срезает винты, плашки надвигаются на конус и, упираясь в стенку эксплуатационной колонны, создают упор для сжатия уплотнительных манжет. Под действием массы труб плашки внедряются в стенку эксплуатационной колонны, обеспечивая заякоривание и герметичность разобщения. Проходное отверстие пакера открывается при увеличении давления до 21 МПа. При этом срезаются винты, и седло с шариком выпадает. Пакер извлекается в результате подъема колонны труб. При снятии осевой нагрузки освобождаются манжеты и, ствол, двигаясь вверх, тянет за собой конус, который освобождает плашки.

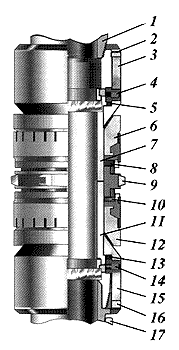

Рис.16 Пакер ПН-ЯГМ (ППГМ1):

/ — муфта; 2 — упор; 3 — манжета,; 4 — ствол; 5 — обойма; 6 — конус; 7—шпонка; 8 — плашка; 9 — плашкодержатель; 10 — винт,; // — кожух; /2 — поршень; 13 — корпус клапана; 14— шарик; 15 — седло; 16 — срезной винт

может быть посажен повторно без извлечения из скважины (табл. 8.1).

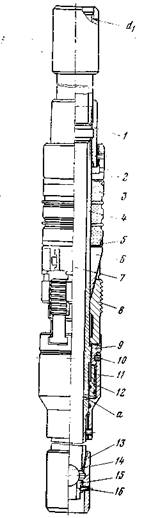

Пакер типа ПГМД (рис. 11.1) состоит из основного корпуса, прикрепляемого к обсадной трубе, съемного центратора, уплотнительной манжеты, поршня-клина для расширения манжеты, фиксатора, узла защиты пакера от преждевременного срабатывания (включает образованное раздвигаемыми лепестками подвижное седло для взаимодействия с цементировочной пробкой), клапана для подачи рабочей жидкости к поршню-клину (срабатывает при уменьшении давления в обсадной колонне после окончания процесса цементирования скважины), полость для расширяющей добавки к тампонажному раствору (добавка впрыскивается в заколонное межманжетное пространство при пакеровке скважины).

Рис.

17

Пакер гидромеханический двухманжетный

типа ПГДМ:

1, 17 — труба обсадная; 2, 16

— фиксатор; 3, 15 — поршень-клин для

расширения манжеты; 4, 14 — клапан для

подачи рабочей жидкости к поршню-клину;

5, 13 — узел защиты пакера от преждевремнного

срабатывания; 6, 12 — манжета уплотнительная;

7, 11 — корпус составной; 8, 10 — полость

для расширяющей добавки к тампонажному

раствору; 9 — центратор съемный.

Рис.

17

Пакер гидромеханический двухманжетный

типа ПГДМ:

1, 17 — труба обсадная; 2, 16

— фиксатор; 3, 15 — поршень-клин для

расширения манжеты; 4, 14 — клапан для

подачи рабочей жидкости к поршню-клину;

5, 13 — узел защиты пакера от преждевремнного

срабатывания; 6, 12 — манжета уплотнительная;

7, 11 — корпус составной; 8, 10 — полость

для расширяющей добавки к тампонажному

раствору; 9 — центратор съемный.

Рис. 18. Гидравлический якорь. 1 – пробка транспортировочная; 2 –головка;

3 - корпус; 4 – трубчатая резиновая диафрагма; 5 - плашка; 6 -винт;

7 - шпонка; 8 -патрубок; 9 - хвостовик; 10 – гайка транспортировочная