- •Дипломный проект

- •1 Введение

- •2 Описание основных известных положений принципа пространственно-параметрического управления тепловложением при сварке

- •2.1 Существующие в сварочной науке данные по возможности и закономерностям управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля

- •2.2 Описание теории управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля с использованием общих физических законов и принципов

- •2.3 Основные отличия процессов дуговой сварки в защитном газе неплавящимся и плавящимся электродом

- •2.4. Задачи исследования

- •4 Методика исследований эффективность применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом

- •5.1 Инверторный сварочный источник питания постоянного тока марки «Форсаж - 502» с панелью управления с расширенными функциями

- •5.2 Механизм подачи электродной проволоки марки «Форсаж – мПм»

- •5.3 Сварочная горелка марки rf-36lc производства Abicor Binzel

- •5.4 Самоходный портал установки для дуговой сварки в среде защитных газов прямолинейных швов на плоскости

- •5.5 Сварочная головка с тремя степенями подвижности и разделённым двухплечевым токоподводом

- •7.3 Эксперимент по определению максимально возможной частоты коммутации тока между отдельными каналами подвода тока к изделию, при которой наблюдается эффект отклонения дуги

- •9 Безопасность и экологичность проекта

- •9.1 Описание рабочего места, оборудования и выполняемых технологических операций.

- •9.2 Идентификация опасных и вредных производственных факторов.

- •9.3 Воздействие производственных факторов на организм рабочего.

- •9.4 Мероприятия по разработке безопасных условий труда на рабочем месте.

- •9.5 Обеспечение электробезопасности на рабочем месте.

- •9.6 Обеспечение пожарной безопасности на рабочем месте.

- •9.7 Инженерные расчеты.

- •9.8 Экологическая экспертиза разрабатываемого объекта.

- •9.9 Безопасность объекта при аварийных и чрезвычайных ситуациях.

- •10 Экономическая часть проекта

- •10.1 Работы, осуществляемые в процессе исследования

- •50 Дней.

- •10.2 Составление сетевого графика выполнения нир на протяжении всего процесса исследования

- •10.2.1 Пути сетевого графика.

- •10.2.3 Оптимизация сетевого графика

- •10.3 Расчет предпроизводственных (текущих), капитальных и приведенных (полных) затрат на проведение исследований.

- •10.3.2 Расчет капитальных затрат

- •10.3.3 Расчет приведенных, т.Е. Общих затрат на проведение нир

- •Список использованной литературы

5.1 Инверторный сварочный источник питания постоянного тока марки «Форсаж - 502» с панелью управления с расширенными функциями

Рисунок 16 – Внешний вид инверторного сварочного источника питания марки «Форсаж – 502»

Сварочный аппарат постоянного тока марки «Форсаж-502» промышленного применения предназначен для механизированной и полуавтоматической сварки (режим «MIG/MAG») стальных материалов, деталей и агрегатов.

Внешний вид сварочного инверторного источника питания «Форсаж – 502» представлен на рисунке 16. Технические характеристики аппарата приведены в таблице 3.

Таблица 3 – Технические характеристики сварочного инверторного источника питания марки «Форсаж – 502»

Электропитание, В |

трехфазная сеть 380 В 50 Гц |

Основные характеристики |

|

Основной режим работы |

MIG/MAG |

Дополнительные режимы работы |

MMA, ТIG |

Диапазон регулирования напряжения в режиме MIG/MAG, В |

15-40 |

Диапазон регулирования сварочного тока, А |

|

- режим MIG/MAG |

20-500 |

|

|

- режим ММА |

20-500 |

|

|

- режим TIG |

15-500 |

|

|

Напряжение холостого хода, В |

|

- в активном режиме |

65 |

|

|

- в безопасном режиме |

4 |

|

|

Процент нагрузки, % |

|

- при сварочном токе 400А |

100 |

|

|

- при сварочном токе 500А |

60 |

|

|

Максимальная мощность сети питания, кВА |

27,7 |

Индикация и управление |

|

Цифровая индикация установленных и текущих параметров |

+ |

Дистанционное управление |

+ |

Напряжение питания механизма подачи проволоки, В |

24 |

Массо-габаритные показатели |

|

Габариты, мм |

430х225х435 |

Масса, кг |

25,9 |

Рисунок 17 – Описание лицевой панели и органов управления инверторного источника питания марки «Форсаж-502»

Описание лицевой панели и органов управления инверторного источника питания марки «Форсаж-502» приведено на рисунке 17.

5.2 Механизм подачи электродной проволоки марки «Форсаж – мПм»

К инверторному источнику питания марки «Форсаж-502» подключается механизм подачи электродной проволоки марки «Форсаж – МПм».

Механизм подачи проволоки «Форсаж-МПм» промышленного применения используется в составе источника тока для полуавтоматической сварки деталей и агрегатов из углеродистых и легированных сталей. Сварка материалов производится сварочной проволокой в среде инертных и активных газов и их смесей. «Форсаж-МПм» выполнен на основе четырехроликового привода подачи «Cooptim» (Венгрия) и гарантирует стабильность подачи проволоки различных видов (сплошная, порошковая, самозащитная и др).

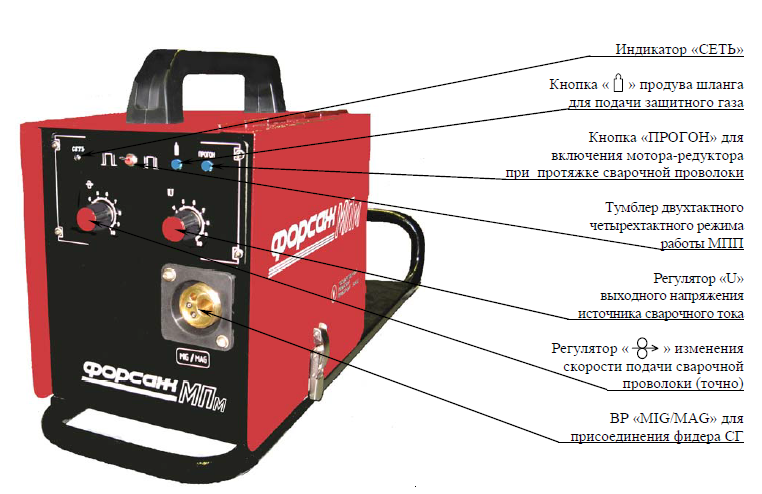

Внешний вид механизма подачи проволоки марки «Форсаж-МПм» представлен на рисунке 18.

Рисунок 18 – Внешний вид механизма подачи проволоки марки «Форсаж-МПм»

Состав подающего механизма и писание назначения органов управления представлено на рисунках 19 а – в.

а)

б)

в)

а – вид спереди; б – вид сбоку; в – вид сзади

Рисунок 19 – Состав подающего механизма «Форсаж-МПм» и писание назначения органов управления

Технические характеристики механизма подачи электродной проволоки «Форсаж-МПм» приведены в таблице 4.

Таблица 4 – Технические характеристики механизма подачи электродной проволоки «Форсаж-МПм»

Параметр |

Значение параметра |

Электропитание, В |

22-30 |

Основные характеристики |

|

Потребляемый ток, А |

5 |

Величина сварочного тока при ПР=100%, А |

400 |

Максимальная потребляемая мощность, кВА |

0,2 |

Мощность мотора редуктора, ВА |

120 |

Диаметр стальной проволоки, мм |

от 0,8 до 1,6 |

Диаметр порошковой проволоки, мм |

от 1,0 до 2,0 |

Диапазон регулирования скорости подачи, м/мин |

от 0,5 до 17,5 |

Время подачи защитного газа перед сваркой, с |

0 |

Время подачи защитного газа после сварки, с |

от 3,0 до 4,0 |

Число роликов механизма подачи, шт |

4 |

Диаметр кассеты для сварочной проволоки, мм |

300 |

Давление на манометре газового редуктора |

(250±50) кПа ((2,5±0,5) атмосфер) |

Двухтактный и четырехтактный режим сварки |

+ |

Массо-габаритные показатели |

|

Габариты, мм |

660х220х315 |

Масса, кг |

10,5 |

Другие характеристики |

|

Рабочий диапазон температуры окружающей среды, °С |

-20... +40 |