- •Дипломный проект

- •1 Введение

- •2 Описание основных известных положений принципа пространственно-параметрического управления тепловложением при сварке

- •2.1 Существующие в сварочной науке данные по возможности и закономерностям управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля

- •2.2 Описание теории управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля с использованием общих физических законов и принципов

- •2.3 Основные отличия процессов дуговой сварки в защитном газе неплавящимся и плавящимся электродом

- •2.4. Задачи исследования

- •4 Методика исследований эффективность применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом

- •5.1 Инверторный сварочный источник питания постоянного тока марки «Форсаж - 502» с панелью управления с расширенными функциями

- •5.2 Механизм подачи электродной проволоки марки «Форсаж – мПм»

- •5.3 Сварочная горелка марки rf-36lc производства Abicor Binzel

- •5.4 Самоходный портал установки для дуговой сварки в среде защитных газов прямолинейных швов на плоскости

- •5.5 Сварочная головка с тремя степенями подвижности и разделённым двухплечевым токоподводом

- •7.3 Эксперимент по определению максимально возможной частоты коммутации тока между отдельными каналами подвода тока к изделию, при которой наблюдается эффект отклонения дуги

- •9 Безопасность и экологичность проекта

- •9.1 Описание рабочего места, оборудования и выполняемых технологических операций.

- •9.2 Идентификация опасных и вредных производственных факторов.

- •9.3 Воздействие производственных факторов на организм рабочего.

- •9.4 Мероприятия по разработке безопасных условий труда на рабочем месте.

- •9.5 Обеспечение электробезопасности на рабочем месте.

- •9.6 Обеспечение пожарной безопасности на рабочем месте.

- •9.7 Инженерные расчеты.

- •9.8 Экологическая экспертиза разрабатываемого объекта.

- •9.9 Безопасность объекта при аварийных и чрезвычайных ситуациях.

- •10 Экономическая часть проекта

- •10.1 Работы, осуществляемые в процессе исследования

- •50 Дней.

- •10.2 Составление сетевого графика выполнения нир на протяжении всего процесса исследования

- •10.2.1 Пути сетевого графика.

- •10.2.3 Оптимизация сетевого графика

- •10.3 Расчет предпроизводственных (текущих), капитальных и приведенных (полных) затрат на проведение исследований.

- •10.3.2 Расчет капитальных затрат

- •10.3.3 Расчет приведенных, т.Е. Общих затрат на проведение нир

- •Список использованной литературы

4 Методика исследований эффективность применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом

Во время дипломного проектирования необходимо провести экспериментальные исследования, которые позволят установить эффективность применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом. Фактически, данные исследования должны показать возможность отклонения сварочной дуги за счёт изменения параметров её собственного магнитного поля, для случая сварки в среде защитного газа плавящимся электродом.

Объект исследования: процесс сварки плавящимся электродом в среде углекислого газа стальной проволокой диаметром 1,0 мм, осуществляемый по схеме процесса сварки с управляемым тепловложением.

Предмет исследования: наличие отклонения сварочной дуги от оси электрода при подводе тока через контакт расположенный на поверхности изделия в непосредственной близости со сварочной горелкой.

Цель эксперимента: установить наличие эффекта отклонения сварочной дуги от оси электрода при подводе тока через контакт расположенный на поверхности изделия в непосредственной близости со сварочной горелкой.

Задачи эксперимента:

Определить имеет ли место эффект отклонения сварочной дуги от оси электрода, при подводе тока через контакт расположенный на поверхности изделия в непосредственной близости со сварочной горелкой.

Оценить существенные отличия процесса сварки выполняемого по традиционной схеме, от процесса сварки с подводом тока через контакт расположенный на поверхности изделия в непосредственной близости со сварочной горелкой.

Краткое описание объекта исследований и условий проведения опытов

Способ сварки – автоматическая сварка плавящимся стальным электродом диаметром 1,0 мм в среде углекислого газа, выполняемая с подводом тока через скользящий контакт расположенный на поверхности изделия в непосредственной близости со сварочной горелкой.

Исследование проводится в виде серии из двух экспериментов.

В первой серии экспериментов процесс сварки выполняется по традиционной схеме с подводом тока к изделию через неподвижно закреплённый токоподвод в дали от места сварки. Во второй серии экспериментов процесс выполняется по схеме сварки с подводом тока к изделию через скользящий контакт, расположенный на поверхности изделия в непосредственной близости со сварочной горелкой.

Эксперименты выполняются для случая наплавки валика на плоский стальной образец. Образец представляет собой стальную пластину размером 1504008 мм (см. рисунок 13). Материал пластины – сталь Ст3сп. В процессе проведения каждого опыта экспериментов сварочная горелка перемещается вдоль пластины по прямолинейной траектории. Наплавку валиков рекомендуется выполнять в области, расположенной ближе к центральной оси пластины. Для каждой серии экспериментов применяются отдельные пластины. Расстояние между соседними валиками, выполненными в каждом опыте должно находится в пределах 10 – 15 мм.

Пространственное положение при сварке – нижнее. Используемые сварочные материалы – сварочная проволока марки Св-08Г2С диаметром 1,0 мм, защитный газ – углекислый газ технический по ГОСТ 8050.

Перед выполнением наплавочных валиков стальной образец жёстко закреплён по четырём углам пластины (см. рисунок 13).

Рисунок 13 – Форма и размеры экспериментального образца для проведения экспериментальных исследований

Описание условий осуществления эксперимента

Эксперимент проводится в сухом отапливаемом помещении: экспериментально-испытательный участок расположенный в пристрое к корпусу А Тольяттинского государственного университета. В процессе проведения эксперимента фиксируется температура воздуха и начальная температура образца.

Первичная питающая сеть источника питания сварочной дуги в ходе проведения эксперимента должна быть свободна: т.е. на всей питающей линии должен быть подключен только один источник питания.

Применяемое оборудование и компьютерные программы

Для сварки используется следующие оборудование:

установка для сварки в среде защитных газов с пространственно-параметрическим управлением тепловложения прямолинейных швов на плоскости в составе:

источник питания – инверторный сварочный источник питания постоянного тока марки «Форсаж - 502»;

механизм подачи электродной проволоки марки «Форсаж – МП»;

сварочная горелка марки RF-36LC производства Abicor Binzel

самоходный портал установки для дуговой сварки в среде защитных газов прямолинейных швов на плоскости

сварочная головка с тремя степенями подвижности и разделённым двухплечевым токоподводом;

Для регистрации пространственного положения сварочной дуги:

фотоаппарат цифровой Casio Exilim EX-FH25 со съёмкой в режиме скоростной фотосъёмки со скоростью 30 кадров/сек и в режиме скоростной видеосъемки со скоростью 120 кадров/сек.

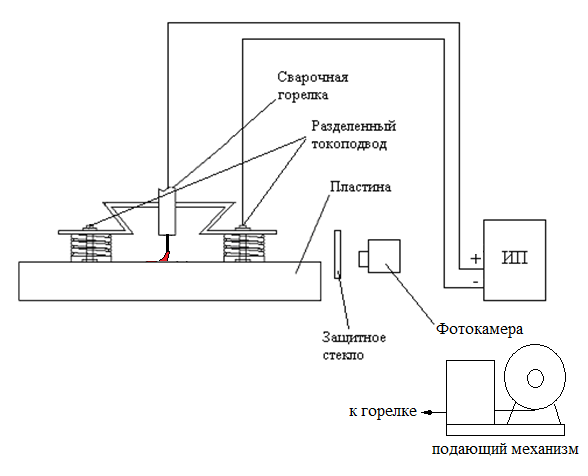

Упрощённая схема поста для проведения эксперимента приведена на рисунке 14.

Рисунок 14 – Принципиальная схема поста для экспериментальных исследований положения дуги на поверхности изделия (съёмка камерой производиться с фронта изображения)

Перечень контролируемых, но специально не изменяемых в ходе всех экспериментов параметров.

Размеры стальных пластин и марка их стали;

Используемые сварочные материалы и их размеры;

Температура окружающего воздуха, равная 23 оС;

Используемое оборудование, приспособление и оснастка;

Расход защитного газа, равный 10 л/мин;

Расстояние от оси электрода до ближней к электроду поверхности контакта токоподвода.

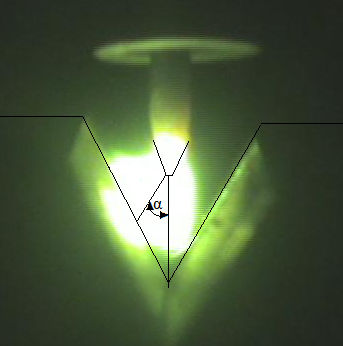

Критерии определения значимости отклонения сварочной дуги

Для проведения эксперимента важно определиться, какой угол отклонения сварочной дуги от оси электрода считать значимым, и учитывать его как угол отклонения дуги под действием изменения параметров собственного поля дуги. Для ответа на данный вопрос была выполнена съёмка со скоростью 100 кадров в секунду традиционного процесса сварки как на плоскости. После съёмки проводили оценку пространственного положения сварочной дуги по кадрам. По результатам анализа установлено, что при традиционной сварке под действием различных возмущающих внешний факторов дуга может хаотично отклоняться на угол в пределах 3 – 4 градусов. Поэтому отклонение на данный угол нельзя считать отклонением вызванным действием управляющего воздействия, и при наличии отклонения дуги на величину до 4 градусов в рамках наших экспериментов будем считать, что отклонение дуги под действием изменения собственного магнитного поля дуги отсутствует.

Перечень параметров, которые в ходе эксперимента варьируются по определённому плану

- сварочный ток (за счёт скорости подачи проволоки);

- напряжение на сварочной дуге;

- скорость сварки.

Перечень измеряемых параметров, характеризующих состояние объекта исследования

Наличие и угол отклонения сварочной дуги от оси плавящегося электрода, град.

Описание средств и схем измерения

Для измерения расстояния от оси электрода до ближней к электроду поверхности контакта токоподвода использовать стальную измерительную линейку с ценной деления 1 мм по ГОСТ 427-75.

Для определения угла отклонения сварочной дуги использовать графический метод анализа изображения сварочной дуги. При этом первоначально при покадровом просмотре кадров скоростной съёмки необходимо отобрать кадры, на которых дуга принимает крайние значения отклонения. Затем используя графический метод, находят центр видимого пятна нагрева дуги, и через него проводят линию к оси электрода. Затем по аналогии со схемой на рисунке 15 (для неплавящегося электрода) определяют угол отклонения сварочной дуги от оси электрода.

Рисунок 15 – Схема определения угла отклонения сварочной дуги от оси электрода

Методы первичной обработки информации

Для каждого опыта визуально сравнивают кадры фото-видеосъёмки традиционного процесса и процесса сварки по схеме с управляемым тепловложением. Определяют наличие и угол отклонения сварочной дуги. Заносят значения угла отклонения дуги в таблицу. Также производят визуальное сравнение взаимного положения конца плавящегося электрода и сварочной ванны. Фиксируют величину возможной асимметрии.

План проведения экспериментов

Эксперимент состоит из двух серий опытов. В первой серии опытов производят наплавку валиков на плоскость по схеме традиционного процесса с подводом тока к изделию через неподвижно закреплённый токоподвод в дали от места сварки. Во второй серии опытов производят наплавку валиков на плоскость с подводом тока к изделию через скользящий контакт, расположенный на поверхности изделия в непосредственной близости со сварочной горелкой.

Исходя из установленных в п. 2. существенных факторов процесса, каждая серия опытов должна быть проведена для следующих характеристических состояний процесса сварки:

Крупнокапельный перенос метала с короткими замыканиями в состоянии системы, когда сварочная дуга находится в верхней точке сварочной ванны (точка 2 на рисунке 11);

Крупнокапельный перенос метала с короткими замыканиями в состоянии системы, когда сварочная дуга находится в нижней точке сварочной ванны – т.е. не границе ванны и твердого основного металла (точка 1 на рисунке 11);

Капельный перенос при постоянном горении сварочной дуги в состоянии системы, когда сварочная дуга находится в верхней точке сварочной ванны (точка 2 на рисунке 11);

Капельный перенос при постоянном горении сварочной дуги в состоянии системы, когда сварочная дуга находится в нижней точке сварочной ванны – т.е. не границе ванны и твердого основного металла (точка 1 на рисунке 11);

Мелкокапельный или струйный перенос в состоянии системы, когда сварочная дуга находится в верхней точке сварочной ванны (точка 2 на рисунке 11);

Мелкокапельный или струйный перенос в состоянии системы, когда сварочная дуга находится в нижней точке сварочной ванны – т.е. не границе ванны и твердого основного металла (точка 1 на рисунке 11).

Первоначально были подобраны режимы сварки, которые обеспечивали переход сварочного процесса во все шесть характеристических состояний процесса. Режимы подбирались экспериментально при пробной сварке. Для удобства обозначения состояний системы в отношении положения дуги на поверхности сварочной ванны, эти состояния условно называют «Состояние 1» и «Состояние 2»:

Состояние 1: когда сварочная дуга находится в верхней точке сварочной ванны (точка 2 на рисунке 11)

Состояние 2: когда сварочная дуга находится в нижней точке сварочной ванны т.е. не границе ванны и твердого основного металла (точка 1 на рисунке 11).

Подобранные режимы представлены в таблице 1.

Таблица 1 – Режимы сварки обеспечивающие переход сварочного процесса в характеристические состояния для проволоки диметром 1,0 мм.

№ режима |

Скорость подачи проволоки, усл.ед. |

Сила сварочного тока, А |

Напряжение дуги, В |

Состав защитной среды |

Расход защитного газа, л/мин |

Скорость сварки (усл.ед.) при состоянии системы |

|

1 |

2 |

||||||

1 |

2,2 |

36-40 |

18,8 |

100% CO2 |

10 |

662 |

1000 |

2 |

5,5 |

138 |

25 |

100% CO2 |

10 |

940 |

1150 |

3 |

10 |

245 |

30,1 |

100% CO2 |

10 |

1200 |

1300 |

Номера режимов в таблице 1 соответствуют следующим состояниям системы:

Режим 1 - сварка с короткими замыканиями капли на сварочную ванну (крупнокапельный перенос)

Режим 2 - крупнокапельный перенос при постоянном горении сварочной дуги

Режим 3 - сварка с постоянно горящей дугой – т.е. режим мелкокапельного или струйного переноса.

План проведения эксперимента представлен в таблице 2.

Таблица 2 – План проведения эксперимента по выявлению влияния токоподвода на характер горения сварочной дуги

№ п/п |

Номер режима |

Сила сварочного тока, А |

Напряжение дуги, В |

Скорость сварки, усл.ед. |

Диаметр проволоки, мм |

Расстояние от проволоки до токоподвода, мм |

Состояние системы |

Угол отклонения дуги, град |

1 |

1 |

36-40 |

18,8 |

662 |

1,0 |

0 |

1 |

|

2 |

1 |

36-40 |

18,8 |

1000 |

1,0 |

0 |

2 |

|

3 |

2 |

138 |

25 |

940 |

1,0 |

0 |

1 |

|

4 |

2 |

138 |

25 |

1150 |

1,0 |

0 |

2 |

|

5 |

3 |

245 |

30,1 |

1200 |

1,0 |

0 |

1 |

|

6 |

3 |

245 |

30,1 |

1300 |

1,0 |

0 |

2 |

|

7 |

1 |

36-40 |

18,8 |

662 |

1,0 |

25 |

1 |

|

8 |

1 |

36-40 |

18,8 |

1000 |

1,0 |

25 |

2 |

|

9 |

2 |

138 |

25 |

940 |

1,0 |

25 |

1 |

|

10 |

2 |

138 |

25 |

1150 |

1,0 |

25 |

2 |

|

11 |

3 |

245 |

30,1 |

1200 |

1,0 |

25 |

1 |

|

12 |

3 |

245 |

30,1 |

1300 |

1,0 |

25 |

2 |

|

Опыты с расстоянием от проволоки до токоподвода равным 0 мм, соответствуют процессу наплавки валиков на плоскость по схеме традиционного процесса с подводом тока к изделию через неподвижно закреплённый токоподвод в дали от места сварки.

В процессе проведения каждого опытов 7 – 12 устанавливают наличие отклонения сварочной дуги от оси электродной проволоки и заносят замеренный угол отклонения в последний столбец таблицы 2.

5 Оборудование, применяемое для проведения исследований эффективности применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом

Для проведения практических исследований эффективности применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом применяется экспериментальная установка, в состав которой входит следующий набор сборочного и вспомогательного механического оборудования:

источник питания – инверторный сварочный источник питания постоянного тока марки «Форсаж - 502»;

механизм подачи электродной проволоки марки «Форсаж – МПм»;

сварочная горелка марки RF-36LC производства Abicor Binzel

самоходный портал установки для дуговой сварки в среде защитных газов прямолинейных швов на плоскости

сварочная головка с тремя степенями подвижности и разделённым двухплечевым токоподводом.