- •Дипломный проект

- •1 Введение

- •2 Описание основных известных положений принципа пространственно-параметрического управления тепловложением при сварке

- •2.1 Существующие в сварочной науке данные по возможности и закономерностям управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля

- •2.2 Описание теории управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля с использованием общих физических законов и принципов

- •2.3 Основные отличия процессов дуговой сварки в защитном газе неплавящимся и плавящимся электродом

- •2.4. Задачи исследования

- •4 Методика исследований эффективность применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом

- •5.1 Инверторный сварочный источник питания постоянного тока марки «Форсаж - 502» с панелью управления с расширенными функциями

- •5.2 Механизм подачи электродной проволоки марки «Форсаж – мПм»

- •5.3 Сварочная горелка марки rf-36lc производства Abicor Binzel

- •5.4 Самоходный портал установки для дуговой сварки в среде защитных газов прямолинейных швов на плоскости

- •5.5 Сварочная головка с тремя степенями подвижности и разделённым двухплечевым токоподводом

- •7.3 Эксперимент по определению максимально возможной частоты коммутации тока между отдельными каналами подвода тока к изделию, при которой наблюдается эффект отклонения дуги

- •9 Безопасность и экологичность проекта

- •9.1 Описание рабочего места, оборудования и выполняемых технологических операций.

- •9.2 Идентификация опасных и вредных производственных факторов.

- •9.3 Воздействие производственных факторов на организм рабочего.

- •9.4 Мероприятия по разработке безопасных условий труда на рабочем месте.

- •9.5 Обеспечение электробезопасности на рабочем месте.

- •9.6 Обеспечение пожарной безопасности на рабочем месте.

- •9.7 Инженерные расчеты.

- •9.8 Экологическая экспертиза разрабатываемого объекта.

- •9.9 Безопасность объекта при аварийных и чрезвычайных ситуациях.

- •10 Экономическая часть проекта

- •10.1 Работы, осуществляемые в процессе исследования

- •50 Дней.

- •10.2 Составление сетевого графика выполнения нир на протяжении всего процесса исследования

- •10.2.1 Пути сетевого графика.

- •10.2.3 Оптимизация сетевого графика

- •10.3 Расчет предпроизводственных (текущих), капитальных и приведенных (полных) затрат на проведение исследований.

- •10.3.2 Расчет капитальных затрат

- •10.3.3 Расчет приведенных, т.Е. Общих затрат на проведение нир

- •Список использованной литературы

2.4. Задачи исследования

Для достижения цели необходимо провести исследование эффективности принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки плавящимся металлическим электродом в защитном газе. Сведений о таких исследованиях не обнаружено. Для достижения цели в проекте необходимо решить следующие задачи:

1. Разработать методику проведения экспериментальных исследований по исследованию эффективности применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом.

2. Подготовка экспериментальной установки для проведения экспериментальных исследований по повышению энергоэффективности процесса дуговой сварки в защитном газе плавящимся металлическим электродом.

3. Проведение экспериментальных исследований по повышению энергоэффективности процесса дуговой сварки в защитном газе плавящимся металлическим электродом.

4. Обработка и анализ результатов.

3 Определение границ исследования эффективности применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом

Процесс сварки неплавящимся вольфрамовым электродом можно охарактеризовать двумя основными параметрами процесса – силой сварочного тока и скоростью сварки. При этом параметром, влияющим на эффективность управления пространственным положением сварочной дуги, является только величина сварочного тока. В отличие от этого процесса, сварка плавящимся электродом характеризуется набором как минимум из пяти основных параметров, влияющих на эффективность управления пространственным положением сварочной дуги: диаметр электродной проволоки, сила сварочного тока (или скорость подачи проволоки), напряжение дуги, скорость сварки, вылет электродной проволоки. Т.е. процесс сварки плавящимся электродом, в отличие от процесса сварки неплавящимся электродом, является многопараметрическим.

Многопараметричность вызывает существенные затруднения при планировании экспериментальных исследований. Для упрощения процесса планирования экспериментальных исследований можно выделить характерные состояния системы, которые будут являться подобными при различных сочетаниях параметров процесса сварки.

Основным параметром, влияющим на эффективность управления пространственным положением сварочной дуги, при любом процессе сварки будет являться сила сварочного тока в дуге. Однако, если для процесса сварки неплавящимся электродом величина силы тока является единственным параметром определяющим стабильность сварочной системы, то при сварке плавящимся электродом величину сварочного тока необходимо рассматривать только в привязке к диаметру электродной проволоки. Так, например при сварочном токе 60 А и диаметре проволоки 0,8 мм, процесс сварки будет являться вполне стабильным. В то же время при такой же величине сварочного тока, но диаметре электродной проволоки 2 мм, процесс практически не возможен, поскольку будет являться не установившимся. Поэтому при сварке плавящимся электродом лучше всего привязываться не к абсолютной величине сварочного тока, а к некоторым характеристическим состояниям сварочной системы, которые для разных диаметров электродной проволоки достигаются при различных сочетаниях величины сварочного тока и напряжения дуги.

Основным критерием, определяющим подобие характеристических состояний сварочной системы, зависящих от величины сварочного тока, является плотность тока в приэлеткродных зонах дуги. Однако и этот критерий является не полностью однозначным, поскольку при одних и тех же плотностях тока и, например, разных составах защитного газа (углекислый газ или аргон), варочная система не будет достигать подобных характеристических состояний. Поэтому в качестве критерия, определяющего подобие характеристических состояний сварочной системы, зависящих от величины сварочного тока, лучше всего принять характер переноса электродного металла через сварочную дугу.

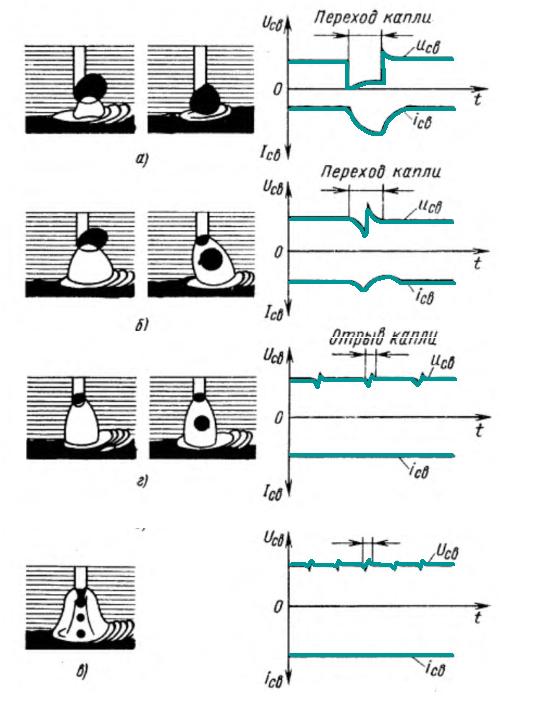

Перенос металла с электрода на изделие является одной из важнейших характеристик процесса сварки плавящимся электродом в защитных газах, он определяет технологические характеристики и область применения процесса сварки [9]. При сварке плавящимся электродом перенос металла осуществляется, в основном, двумя формами. При первой форме капля касается поверхности сварочной ванны ещё до отделения от торца электрода, образуя короткое замыкание, отчего этот тип переноса получил название переноса с короткими замыканиями. При второй форме капля отделяется от торца электрода без касания поверхности сварочной ванны и, поэтому, этот тип переноса называется переносом без коротких замыканий. Основные виды переноса электродного металла через дугу следующие [9]:

Крупнокапельный с короткими замыканиями разрядного промежутка (рисунок 9а);

Крупнокапельный без коротких замыканий (рисунок 9б);

Перенос каплями среднего размера без коротких замыканий (рисунок 9г);

Струйный перенос (рисунок 9в).

а - крупнокапельный с короткими замыканиями разрядного промежутка; б - крупнокапельный без коротких замыканий; в - струйный перенос; г – перенос каплями среднего размера без коротких замыканий.

Рисунок 9 – Виды переноса электродного металла при сварке в защитных газах [9]

Согласно классификации предложенной Международным Институтом Сварки, существует семь основных типов переноса металла, проиллюстрированных на рисунке 10:

С короткими замыканиями;

Крупнокапельный;

Крупнокапельный отклонённый;

Мелкокапельный;

Струйный;

Струйно-вращательный;

Взрывной.

Рисунок 10 – Виды переноса электродного металла при сварке в защитных газах согласно классификации Международного института сварки (МИС)

Несмотря на такое разнообразие видов переноса электродного металла через сварочную дугу, с точки зрения влияния каплепереноса на возможность отклонения сварочной дуги под действием собственного магнитного поля можно выделить всего три характеристических состояния сварочной системы:

Сварка с короткими замыканиями дугового промежутка, когда длина дуги циклически изменяет от максимальной, до её полного исчезновения (рисунок 9а).

Капельный перенос, когда дуговой разряд (сварочная дуга) существует всегда, но происходит циклическое изменение длины дуги и силы тока (рисунок 9 б,г). Величина изменений длины дуги будет определяться размерами капель. При этом чем меньше размер капель, тем меньше величина изменений длины дуги и силы сварочного тока.

Мелкокапельный или струйный перенос, когда дуга существует всегда, с практически постоянной длиной дуги и стабильным значением сварочного тока (рисунок 9в).

Следовательно, при планировании экспериментальных исследований первым варьируемым фактором процесса, определяющим характеристические состояния системы, будет являться именно вид переноса металла через дугу. В каждом эксперименте этот фактор будет варьироваться на трёх уровнях, характерных одному из трёх описанных выше состояний технологической сварочной системы.

Ещё одним существенным отличием процесса сварки плавящимся электродом, от сварки неплавящимся электродом, является влияние скоростного фактора, т.е. скорости перемещения сварочной дуги. Если при сварке неплавящимся электродом этот фактор малозначителен, и результаты полученные при неподвижной дуге будут актуальны и для движущейся дуги (с практически любой скоростью не вызывающей искажение формы дуги), то при сварке плавящимся электродом от скорости движения будет сильно зависеть объём сварочной ванны под дугой. Объём, размеры и форма этой сварочной ванны состоящей в основном из наплавленного электродного металла, будут сильно влиять на возможность управления пространственным положением сварочной дуги.

Однако при сварке плавящимся электродом нельзя однозначно использовать параметр скорости сварки, поскольку при разных значениях мощности дуги одна и та же скорость сварки приводит к формированию сварочной ванны совершено разных размеров и формы.

С точки зрения эффективности управления пространственным положением сварочной дуги для нас будет важно положение сварочной дуги на поверхности сварочной ванны. С этой точки зрения можно также выделить подобные характеристические состояния сварочной системы, которые будут однозначно характеризовать скоростную характеристику сварочного процесса.

Из исследований, результаты которых изложены в работах [10, 11], вытекает, что заданным режимам мощности сварочной дуги могут соответствовать различные положения сварочной дуги на поверхности сварочной ванны.

Результаты исследований, изложенные в работах [10, 11] свидетельствуют о том, что пространственное положение дуги на поверхности сварочной ванны и свариваемых кромках (при сварке в разделку) нельзя оценить однозначно, как это можно сделать для случая сварки неплавящимся электродом без присадки. При сварке плавящимся электродом происходит изменение месторасположения активного пятна дуги на поверхности сварочной ванны. Если при сварке элементов без разделки кромок изменение положения дуги на поверхности сварочной ванны не ведёт к изменению положения активного пятна дуги по отношению к свариваемым элементам (происходит лишь изменение толщины жидкой прослойки под дугой и, следовательно, перераспределение вводимого тепла между основным металлом и расплавленным металлом сварочной ванны), то при сварке в разделке кромок изменение положения дуги на поверхности сварочной ванны приводит к изменению положения активного пятна дуги на поверхности свариваемых кромок (поскольку металл ванны всегда находиться в разделке, заполняя её на определённую высоту).

При анализе кадров видеосъёмки установлено, что месторасположение дуги на свариваемых кромках при сварке в разделке будет зависеть от скорости перемещения сварочной дуги, показателей её мощности, и от объёма расплавленного электродного металла в сварочной ванне.

При изменении режимов сварки (т.е. показателей мощности дуги и скорости её перемещения) происходит изменение местоположения активного пятна дуги на поверхности сварочной ванны. Центр пятна дуги может занимать любое положение между двумя крайними точками (тч. 1 и тч. 2 рисунок 11).

Рисунок 11 – Схема положения дуги на поверхности сварочной ванны при сварке плавящимся электродом в защитном газе

Так, например, при увеличении скорости сварки центр активного пятна дуги будет смещаться по направлению к точке 1, а при уменьшении скорости сварки будет наблюдаться смещение центра активного пятна к точке 2. При увеличении силы тока (а, следовательно, и скорости подачи проволоки) и сохранении неизменной скорости сварки происходит увеличение объёма сварочной ванны, что будет приводить к перемещению центра активного пятна в направлении к точке 2. Теоретически это может быть объяснено смещением контура сварочной ванны при изменении параметров процесса. Так, например, уменьшение скорости сварки будет вызывать смещение контура сварочной ванны вперёд по отношению к центру пятна нагрева, что и будет вызывать перемещение его по поверхности сварочной ванны к точке 2. Аналогично будет воздействовать увеличение силы сварочного тока при неизменной скорости сварки.

Увеличение скорости подачи проволоки при сварке в среде углекислого газа жёстко связано с ростом сварочного тока, поэтому при увеличении скорости подачи проволоки и неизменной скорости сварки будет происходить одновременно и смещение контура ванны вперёд, и увеличение уровня жидкого металла в разделке, что будет приводить к перемещению центра активного пятна дуги к точке 2 на рисунке 11.

а) б)

Точка условного

положения центра активного пятна дуги

в) г)

Рисунок 12 – Фотографии процессов сварки плавящимся электродом в СО2 свойственных двум предельным случаям положения дуги на поверхности ванны (а,б,в,г – Iсв=120А, Uд=20В, Vпп=8 см/с; а,в – Vсв=0,7 см/с, б,г - Vсв=0,3 см/с) [10]

На рисунке 12 (а и б) представлены фотографии двух крайних случаев процесса при сварке двух пластин без разделки кромок. На рисунке 12 (в и г) представлены фотографии кратерных участков свойственных каждому из двух случаев процесса сварки.

При наблюдении за процессом сварки корня шва при расположении дуги и ванны в разделке вышеуказанные закономерности по положению пятна дуги на поверхности сварочной ванны полностью подтвердились, при этом выяснилось, что при сварке в разделку большое влияние на размеры и форму поверхности сварочной ванны (а косвенно и на положение дуги на свариваемых кромках) оказывают параметры подготовки и сборки кромок под сварку. Угол скоса кромки, величина притупления и зазор в стыке будут определять высоту столба жидкого электродного металла находящегося между свариваемыми кромками. Поэтому при изменении параметров разделки положение дуги на поверхности ванны принципиально не изменяется, однако в силу изменения уровня жидкого металла в разделке происходит изменении положения пятна нагрева дуги на самих свариваемых кромках.

Таким образом, ещё одним важным фактором процесса сварки плавящимся электродом, характеризующим скоростной режим, будет являться положение дуги на поверхности сварочной ванны. При планировании экспериментальных исследований этот фактор будет варьироваться на двух уровнях, соответствующих двум крайним состояниям положениям сварочной дуги на поверхности ванны (точки 1 и 2 на рисунке 11).

Подводя итоги данного раздела следует отметить, что при планировании экспериментальных исследований процесса сварки плавящимся электродом в среде защитного газа необходимо учитывать два основных фактора процесса, определяемые значением параметров режима сварки:

Тип переноса электродного металла через дугу (с варьированием этого фактора на трёх уровнях)

Положение сварочной дуги на поверхности сварочной ванны (с варьированием этого фактора на двух уровнях).

Последним вопросом, который необходимо рассмотреть, обозначая границы изучаемого в рамках данной работы процесса сварки, это выбор объекта исследования. В качестве объекта исследования выступает процесс сварки плавящимся электродом в среде защитного газа. Однако у этого процесса имеется множество разновидностей. Так, например, процесс может осуществляться в нескольких различных защитных средах:

В среде углекислого газа (активный газ);

В среде аргона (инертный газ);

В среде смеси активного и инертного газов

При этом газовые защитные смеси могут иметь совершенно разнообразный состав и соотношение компонентов. Смеси могут быть выполнены в преобладаем инертного или активного газов.

Осуществление сварки в различной защитной атмосфере имеет ряд своих особенностей. Однако, исследование процесса сварки в каждой из защитных атмосфер является весьма трудоёмким процессом. Поэтому ограничимся изучением процесса сварки в одной из типичных защитных атмосфер. Наиболее часто применяемой защитной атмосферой при сварке плавящимся электродом является углекислый газ. Связано это с его относительной дешевизной и доступностью. Сварка в чистом аргоне в основном свойственна процессу сварки отдельных типов сталей и сплавов (высоколегированные стали, алюминий и пр.), и применяется весьма ограничена. Газовые смеси отличаются большим разнообразием и эффективностью защиты. Однако следует отметить, что газовые смеси только набирают популярность в России, и являются более дорогостоящими и менее доступными чем углекислый газ или чистый аргон. Поэтому самым используемым типом защитного газа в России остаётся углекислый газ.

Процесс сварки в среде углекислого газа может осуществляться электродными проволоками различного диаметра от 0,8 до 2 мм. Однако следует отметить, что исходя из выделенных выше важных факторов процесса, диаметр проволоки не имеет принципиального значения. При различных диаметрах проволоки тот или иной тип переноса металлу через дугу будет достигаться при различных сочетаниях параметров процесса (силы тока и напряжения дуги), однако для каждого из выделенных диаметров может быть достигнуты все три выделенные выше типа переноса металла через дугу.

В современном сварочном производстве стремятся использовать проволоки небольшого диаметра в пределах 0,8 – 1,2 мм. Проволоки большего диаметра применяют всё реже, поскольку стабильность процесса сварки на проволоках такого диаметра ниже. Исходя из этого в нашем исследовании остановимся на проволоке диаметром 1,0 мм.

Исследования будем выполнять для случая сварки наиболее широко применяемых в современной промышленности низкоуглеродистых и низколегированных сталей.