- •Дипломный проект

- •1 Введение

- •2 Описание основных известных положений принципа пространственно-параметрического управления тепловложением при сварке

- •2.1 Существующие в сварочной науке данные по возможности и закономерностям управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля

- •2.2 Описание теории управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля с использованием общих физических законов и принципов

- •2.3 Основные отличия процессов дуговой сварки в защитном газе неплавящимся и плавящимся электродом

- •2.4. Задачи исследования

- •4 Методика исследований эффективность применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом

- •5.1 Инверторный сварочный источник питания постоянного тока марки «Форсаж - 502» с панелью управления с расширенными функциями

- •5.2 Механизм подачи электродной проволоки марки «Форсаж – мПм»

- •5.3 Сварочная горелка марки rf-36lc производства Abicor Binzel

- •5.4 Самоходный портал установки для дуговой сварки в среде защитных газов прямолинейных швов на плоскости

- •5.5 Сварочная головка с тремя степенями подвижности и разделённым двухплечевым токоподводом

- •7.3 Эксперимент по определению максимально возможной частоты коммутации тока между отдельными каналами подвода тока к изделию, при которой наблюдается эффект отклонения дуги

- •9 Безопасность и экологичность проекта

- •9.1 Описание рабочего места, оборудования и выполняемых технологических операций.

- •9.2 Идентификация опасных и вредных производственных факторов.

- •9.3 Воздействие производственных факторов на организм рабочего.

- •9.4 Мероприятия по разработке безопасных условий труда на рабочем месте.

- •9.5 Обеспечение электробезопасности на рабочем месте.

- •9.6 Обеспечение пожарной безопасности на рабочем месте.

- •9.7 Инженерные расчеты.

- •9.8 Экологическая экспертиза разрабатываемого объекта.

- •9.9 Безопасность объекта при аварийных и чрезвычайных ситуациях.

- •10 Экономическая часть проекта

- •10.1 Работы, осуществляемые в процессе исследования

- •50 Дней.

- •10.2 Составление сетевого графика выполнения нир на протяжении всего процесса исследования

- •10.2.1 Пути сетевого графика.

- •10.2.3 Оптимизация сетевого графика

- •10.3 Расчет предпроизводственных (текущих), капитальных и приведенных (полных) затрат на проведение исследований.

- •10.3.2 Расчет капитальных затрат

- •10.3.3 Расчет приведенных, т.Е. Общих затрат на проведение нир

- •Список использованной литературы

7.3 Эксперимент по определению максимально возможной частоты коммутации тока между отдельными каналами подвода тока к изделию, при которой наблюдается эффект отклонения дуги

Задача эксперимента: определить максимально возможную частоту коммутации тока между отдельными каналами подвода тока к изделию, при которой наблюдается эффект отклонения дуги.

Перечень параметров, которые в ходе эксперимента варьируются по определённому плану:

сварочный ток (за счёт скорости подачи проволоки);

напряжение на сварочной дуге;

скорость сварки;

расстояние от оси электрода до ближней к электроду поверхности контакта токоподвода;

частота коммутации тока между отдельными каналами токоподвода.

Перечень измеряемых параметров, характеризующих состояние объекта исследования

Наличие отклонения сварочной дуги от оси плавящегося электрода, град.

Методы первичной обработки информации

Для каждого опыта визуально анализируют кадры фото-видеосъёмки и определяют наличие отклонения сварочной дуги.

План проведения экспериментов

Эксперимент должен быть проведен для шести характеристических состояний процесса сварки указанным в плане проведения предыдущего эксперимента.

Режимы сварки обеспечивающие переход сварочного процесса в характеристические состояния для проволоки диметром 1,0 мм принимать по таблице 1.

Таблица 10 – План проведения эксперимента по определению максимально возможной частоты коммутации тока между отдельными каналами подвода тока к изделию

№ п/п |

Номер режима |

Сила сварочного тока, А |

Напряжение дуги, В |

Скорость сварки, усл.ед. |

Диаметр проволоки, мм |

Расстояние от проволоки до токоподвода, мм |

Состояние системы |

Максимальная частота коммутации, Гц |

1 |

1 |

36-40 |

18,8 |

662 |

1,0 |

25 |

1 |

|

2 |

1 |

36-40 |

18,8 |

1000 |

1,0 |

25 |

2 |

|

3 |

2 |

138 |

25 |

940 |

1,0 |

25 |

1 |

|

4 |

2 |

138 |

25 |

1150 |

1,0 |

25 |

2 |

|

5 |

3 |

245 |

30,1 |

1200 |

1,0 |

25 |

1 |

|

6 |

3 |

245 |

30,1 |

1300 |

1,0 |

25 |

2 |

|

7 |

1 |

36-40 |

18,8 |

662 |

1,0 |

30 |

1 |

|

8 |

1 |

36-40 |

18,8 |

1000 |

1,0 |

30 |

2 |

|

9 |

2 |

138 |

25 |

940 |

1,0 |

30 |

1 |

|

10 |

2 |

138 |

25 |

1150 |

1,0 |

30 |

2 |

|

11 |

3 |

245 |

30,1 |

1200 |

1,0 |

30 |

1 |

|

12 |

3 |

245 |

30,1 |

1300 |

1,0 |

30 |

2 |

|

13 |

1 |

36-40 |

18,8 |

662 |

1,0 |

40 |

1 |

|

14 |

1 |

36-40 |

18,8 |

1000 |

1,0 |

40 |

2 |

|

15 |

2 |

138 |

25 |

940 |

1,0 |

40 |

1 |

|

16 |

2 |

138 |

25 |

1150 |

1,0 |

40 |

2 |

|

17 |

3 |

245 |

30,1 |

1200 |

1,0 |

40 |

1 |

|

18 |

3 |

245 |

30,1 |

1300 |

1,0 |

40 |

2 |

|

19 |

1 |

36-40 |

18,8 |

662 |

1,0 |

50 |

1 |

|

20 |

1 |

36-40 |

18,8 |

1000 |

1,0 |

50 |

2 |

|

21 |

2 |

138 |

25 |

940 |

1,0 |

50 |

1 |

|

22 |

2 |

138 |

25 |

1150 |

1,0 |

50 |

2 |

|

23 |

3 |

245 |

30,1 |

1200 |

1,0 |

50 |

1 |

|

24 |

3 |

245 |

30,1 |

1300 |

1,0 |

50 |

2 |

|

25 |

1 |

36-40 |

18,8 |

662 |

1,0 |

60 |

1 |

|

26 |

1 |

36-40 |

18,8 |

1000 |

1,0 |

60 |

2 |

|

27 |

2 |

138 |

25 |

940 |

1,0 |

60 |

1 |

|

28 |

2 |

138 |

25 |

1150 |

1,0 |

60 |

2 |

|

29 |

3 |

245 |

30,1 |

1200 |

1,0 |

60 |

1 |

|

30 |

3 |

245 |

30,1 |

1300 |

1,0 |

60 |

2 |

|

31 |

|

36-40 |

18,8 |

662 |

1,0 |

70 |

1 |

|

32 |

1 |

36-40 |

18,8 |

1000 |

1,0 |

70 |

2 |

|

33 |

2 |

138 |

25 |

940 |

1,0 |

70 |

1 |

|

34 |

2 |

138 |

25 |

1150 |

1,0 |

70 |

2 |

|

35 |

3 |

245 |

30,1 |

1200 |

1,0 |

70 |

1 |

|

36 |

3 |

245 |

30,1 |

1300 |

1,0 |

70 |

2 |

|

37 |

1 |

36-40 |

18,8 |

662 |

1,0 |

80 |

1 |

|

38 |

1 |

36-40 |

18,8 |

1000 |

1,0 |

80 |

2 |

|

39 |

2 |

138 |

25 |

940 |

1,0 |

80 |

1 |

|

40 |

2 |

138 |

25 |

1150 |

1,0 |

80 |

2 |

|

41 |

3 |

245 |

30,1 |

1200 |

1,0 |

80 |

1 |

|

42 |

3 |

245 |

30,1 |

1300 |

1,0 |

80 |

2 |

|

В предлагаемом эксперименте для каждого из шести характеристических состояний сварочной системы необходимо дискретно изменять расстояние от оси электрода до контакта токоподвода от минимально возможного из технологических соображений (25 мм), далее 30 мм и потом с шагом в 10 мм. На каждом значении расстояния необходимо плавно увеличивать частоту коммутации тока между каналами токоподвода до того момента, когда дуга перестанет отклоняться от оси электрода.

План проведения эксперимента представлен в таблице 10.

8 Результаты исследований области применения принципа пространственно-параметрического управления тепловложением для процесса дуговой сварки в защитном газе плавящимся металлическим электродом, в отношении диапазона варьирования основных параметров режима технологического процесса сварки и их анализ.

При проведении эксперимента по определению максимального расстояния от оси электрода до контакта подвода тока к изделию, при котором наблюдается эффект отклонения дуги для случая сварки проволокой диаметром 1,0 мм в среде углекислого газа, установлено, что для изучаемой максимальной величины сварочного тока равной 245А отклонение сварочной дуги полностью пропадает при расстоянии от оси электрода до контакта токоподвода более 60 мм.

Исходя из полученных на первом этапе экспериментов данных, план проведения эксперимента по определению зависимости между величиной сварочного тока и расстоянием от оси электрода до контакта токоподвода, при котором наблюдается исчезновение эффекта отклонения сварочной дуги, был скорректирован в отношении диапазона изучаемых расстояний от оси электрода до контакта токоподвода. Поскольку эффект отклонения сварочной дуги полностью исчезает при расстоянии от оси электрода до контакта токоподвода более 60 мм, то именно этим расстоянием (а не 80 мм, как изначально) и ограничился план второго эксперимента.

Результаты проведения эксперимента по определению зависимости между величиной сварочного тока и расстоянием от оси электрода до контакта токоподвода, при котором наблюдается исчезновение эффекта отклонения сварочной дуги, для удобства восприятии представлены в виде трёх отдельных таблиц. Каждая таблица соответствует одному из трёх изучаемых режимов сварки, приведённых в табл. 1. Результаты экспериментальных исследований представлены в таблицах 11 – 13.

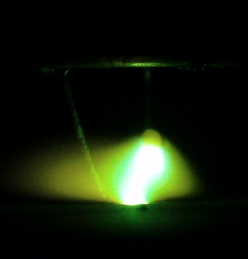

Таблица 11 – Фотографии пространственного положения сварочной дуги при выполнении сварки на режиме №1 по таблице 1 (величина сварочного тока 36 – 40А) и различных расстояниях от оси электрода до контакта токоподвода

Расстояние от оси электрода до контакта токоподвода, мм |

Состояние системы №1 |

Состояние системы №2 |

25 |

|

|

30 |

|

|

40 |

|

|

50 |

|

|

60 |

|

|

Как видно из анализа

кадров скоростной фотосъёмки при силе

сварочного тока порядка 40А, отклонение

сварочной дуги практически полностью

исчезает при расстоянии от оси электрода

до контакта токоподвода более 30 мм.

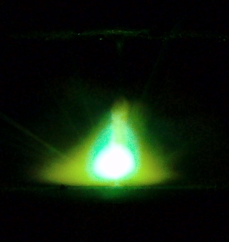

Таблица 12 – Фотографии пространственного положения сварочной дуги при выполнении сварки на режиме №2 по таблице 1 (величина сварочного тока 138А) и различных расстояниях от оси электрода до контакта токоподвода

Расстояние от оси электрода до контакта токоподвода, мм |

Состояние системы №1 |

Состояние системы №2 |

25 |

|

|

30 |

|

|

40 |

|

|

50 |

|

|

60 |

|

|

Как видно из анализа кадров скоростной фотосъёмки при силе сварочного тока порядка 140А, отклонение сварочной дуги практически полностью исчезает при расстоянии от оси электрода до контакта токоподвода более 40 мм.

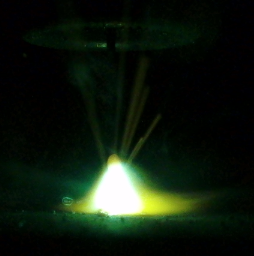

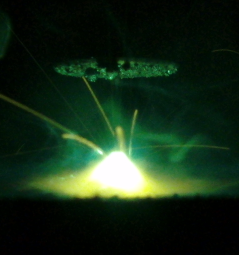

Таблица 13 – Фотографии пространственного положения сварочной дуги при выполнении сварки на режиме №3 по таблице 1 (величина сварочного тока 245А) и различных расстояниях от оси электрода до контакта токоподвода

Расстояние от оси электрода до контакта токоподвода, мм |

Состояние системы №1 |

Состояние системы №2 |

25 |

|

|

30 |

|

|

40 |

|

|

50 |

|

|

60 |

|

|

Как видно из анализа кадров скоростной фотосъёмки при силе сварочного тока порядка 245А, отклонение сварочной дуги полностью исчезает при расстоянии от оси электрода до контакта токоподвода около 60 мм.

При проведении последнего эксперимента, направленного на определение максимально возможной частоты коммутации тока между отдельными каналами подвода тока к изделию, при которой наблюдается эффект отклонения дуги, было установлено, что независимо от величины сварочного тока и расстояния от оси электрода до контакта токоподвода, отклонение сварочной дуги наблюдалось при частоте коммутации тока между каналами токоподвода не более 7 Гц. При частоте изменения пространственного положения дуги более чем 7 Гц дуга не успевает реагировать на происходящие изменения и перестаёт изменять своё пространственное положение, горя практически ровно по центру стыка. При этом следует учитывать, что данные результаты были получены при использовании инверторного источника питания сварочной дуги и инверторного коммутатора сварочного тока. Если руководствоваться аналогией с процессом сварки неплавящимся электродом, то можно сказать, что при использовании тиристорных (т.е. более инерционных) источников питания максимальная частота коммутации может оказаться в 2 – 2,5 раза меньше чем при применении инверторных источников питания. Этот фактор нужно учитывать при выборе типа источника питания для сварки.

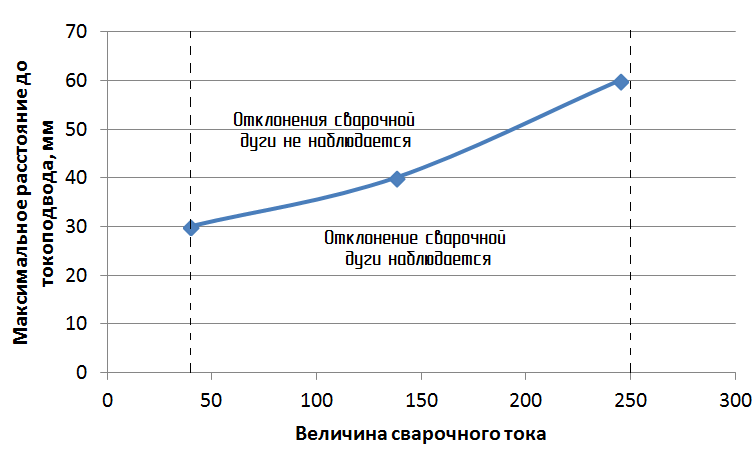

Результаты исследования по определению максимального расстояния от оси электрода до контакта подвода тока к изделию, при котором наблюдается эффект отклонения дуги показали, что при сварке плавящимся электродом диаметром 1,0 мм и максимальном токе 245А, эффективный диапазон изменения расстояний от оси электрода до контакта токоподвода не превышает 60 мм.

Сравнивая полученные результаты с аналогичными результатами для случая сварки неплавящимся электродом следует отметить, что если при сварке неплавящимся электродом на токе до 200А эффективный диапазон изменения расстояний от оси электрода до контакта токоподвода составляет 80 мм, то для случая сварки плавящимся электродом даже при большем значении тока (до 245А), эффективный диапазон изменения расстояний составляет всего 60 мм. Данные сравнения говорят об уменьшении эффективности применения принципа управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля для случая сварки неплавящимся электродом.

Данные выводы хорошо согласуются с предположениями, высказываемыми на этапе теоретического анализа в п. 2.3. Вероятнее всего такое ухудшение эффективности вызвано, как указано в разделе 2.3, уменьшением в 2 – 2,5 раза длины сварочной дуги, а также периодическими колебаниями длины дуги и соответственного величины сварочного тока. Все эти аспекты сказываются на величине силы Ампера, действующей на сварочную дугу и вызывающей отклонение её от оси электрода.

Анализ результатов эксперимента по определению зависимости между величиной сварочного тока и расстоянием от оси электрода до контакта токоподвода, при котором наблюдается исчезновение эффекта отклонения сварочной дуги, в целом подтверждает сделанный выше вывод об ухудшении эффективности управления пространственным положением сварочной дуги при применении плавящегося электрода.

Из результатов эксперимента видно, что с уменьшением силы сварочного тока происходит уменьшение максимального расстояния, при котором наблюдается отклонение сварочной дуги. Это достаточно хорошо согласуется с теорией управления пространственным положением сварочной дуги, основные положения которой отражены в п.2.2.

При проведении экспериментальных исследований в качестве минимального расстояния от оси электрода до контакта токоподвода было принято расстояние 25 мм. Это расстояние, не являясь минимально возможным, будет являться оптимальным минимальным расстоянием, поскольку при меньших расстояниях происходит быстрое налипание брызг на медно-графитовый контакт, что приводит к ухудшению контакта токоподвода с изделием, а также к быстрому выходу токоподвода из строя. Исходя из этого в качестве практической рекомендации можно сформулировать требование минимального расстояния от оси электрода до контакта токоподвода не менее 20 – 25 мм.

Обобщая результаты эксперимента по определению зависимости между величиной сварочного тока и расстоянием от оси электрода до контакта токоподвода, при котором наблюдается исчезновение эффекта отклонения сварочной дуги, можно построить диаграмму, которая будет определять область существования эффекта отклонения сварочной дуги в зависимости от расстояния от оси электрода до токоподвода и величины сварочного тока. Т.е. это своего рода диаграмма области эффективности применения принципа управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля, для случая сварки в защитном газе плавящимся электродом диаметром 1,0 мм. Описанная диаграмма представлена на рисунке 33.

Результаты эксперимента, направленного на определение максимально возможной частоты коммутации тока между отдельными каналами подвода тока к изделию, при которой наблюдается эффект отклонения дуги, в целом также говорят о некотором снижении эффективности применения принципа управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля, для случая сварки в защитном газе плавящимся электродом. Если при сварке неплавящимся электродом максимальная частота коммутации, при применении инверторного источника питания и токе 200А, достигала 10 Гц, то для случая сварки плавящимся электродом эта величина не превышает 7 Гц.

Рисунок 33 – Зависимость максимального расстояния от оси электрода до контакта токоподвода при котором наблюдается отклонение сварочной дуги при сварке плавящимся электродом диаметром 1,0 мм в среде углекислого газа

Обобщая полученные экспериментальные результаты следует отметить, что во всех экспериментах наблюдается вполне чёткая тенденция на снижение эффективности применения принципа управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля, для случая сварки в защитном газе плавящимся электродом. Этот эффект хорошо согласуется с теоретическими выкладками, изложенными в п.2.3, и в целом связан с уменьшением длины сварочной дуги по сравнению со случаем сварки неплавящимся электродом, и периодическими изменениями длины дуги и величины сварочного тока в ней.

Если обобщить полученные результаты по максимальному расстоянию и частоте коммутации тока, то можно говорить о снижении эффективности применения принципа управления пространственным положением сварочной дуги за счёт изменения параметров её собственного магнитного поля, для случая сварки в защитном газе плавящимся электродом на 25 – 30% по сравнению со случаем сварки неплавящимся электродом.

1

1