- •Розділ 1 роль наукових дослщжень у розвитку технічних систем

- •1.1. Роль науки в розвитку промислового виробництва

- •Структура прикладного наукового дослідження

- •1. Етапи прикладного дослідження

- •2. Визначення напряму дослідження

- •3. Конкретизація умов наукового дослідження

- •Технічна система як об'єкт наукового дослідження та проектування

- •1. Системний опис об'єкта дослідження та проектування

- •2. Формалізація опису стану технічної системи

- •3. Функція технічної системи

- •Моделювання технічної системи

- •1. Побудова моделі без вивчення структури об'єкта (об'єкт-"чорна скринька").

- •2. Моделі, побудовані з декількох елементів

- •3. Моделі, побудовані з багатьох елементів

- •1.5. Проектування технічних систем

- •1.5.1.Основні принципи проектування технічних систем

- •1.5.2.Функціональне та технічне проектування

- •Функціональний опис катодно-підігрівного вузла

- •Функціонально-елементні зв'язки катодного вузла

- •Розділ 2 технологічна система як об’єкт дослідження та проектування

- •2.1. Проблеми дослідження та проектування технологічних систем

- •2.2. Поняття технологічної системи

- •2.3. Особливості моделювання технологічної системи

- •2.4. Надійність і продуктивність технологічних систем

- •2.4.1. Надійність. Основні визначення

- •2.4.2. Показники безвідмовності технологічної системи

- •2.4.3. Комплексні показники надійності відновлюваних об'єктів

- •2.4.4. Продуктивність технологічної системи

- •2.5. Зв'язок показників надійності із функціональною точністю технологічної системи

- •2.5.1. Показники функціональної точності

- •Характеристика точності технологічної системи

- •2.5.2. Зв'язок показників безвідмовності із функціональною точністю

- •2.5.3. Моделі чисельних оцінок показників безвідмовності

- •2.6. Розрахунок надійності та продуктивності технологічних систем

- •2.6.1. Коефіцієнт готовності

- •2.6.2. Коефіцієнт готовності при стійких відмовах і збоях

- •2.6.3. Коефіцієнт готовності при технологічних і транспортних відмовах та збоях

- •2.6.4. Коефіцієнт використання гнучкої технологічної системи

- •2.6.5. Коефіцієнт використання багатоверстатної технологічної системи із врахуванням втрат часу на обслуговування

2.5.3. Моделі чисельних оцінок показників безвідмовності

Процес функціонування проходить в умовах дії багатьох факторів збурення, які час від часу призводять до невиконання технологічної або транспортної операції через відмову технологічної чи транспортної підсистем та порушення працездатності технологічної системи. Вважатимемо її працездатною тоді, коли в кожному циклі роботи успішно реалізуються технологічний та транспортний процеси, тобто на вихід безперебійно надходять вироби заданої якості. Вирізнимо такі порушення працездатності технологічної системи:

технологічна система працює безперебійно, але якість виробу не відповідає заданим технічним вимогам;

технологічна система працює з перебоями і непередбаченими зупинками, але якість виробу відповідає заданим технічним вимогам.

В обох випадках порушення працездатності сталися відмови, але вони мають різні критерії визначення і різну фізичну природу. Поділимо відмови на технологічні, що виникають під час взаємодії інструментів із заготовкою, та транспортні, що виникають під час взаємодії транспортного модуля з заготовкою; оскільки їх природа та наслідки різні, відмови виникають у різних типах технічних засобів, які через це можуть бути досліджені окремо.

У першому випадку відбулося порушення точності параметрів виробу, тобто технологічна відмова — вихід параметра якості виробу за встановлені допуском межі. Такі відмови виникають при взаємодії робочого модуля з заготовкою як результат випадкової несприятливої комбінації розсіяння параметрів виробу, режимів та умов експлуатації.

У другому випадку відбулася відмова у безперервності потоку заготовок, так звана транспортна відмова. Вона виникає при взаємодії транспортного модуля з заготовкою, наприклад, при її неподаванні або неточному подаванні на робочу позицію.

Модель технологічної відмови може бути побудована при розгляді технічної функції, показником якості якої є параметр виробу, наприклад, уже розглянутий оброблюваний розміру y. Оскільки допуск на цей розмір задасться як різниця між максимально допустимим та мінімально допустимим значеннями

|

ймовірність знаходження оброблюваного розміру в межах поля допуску може бути визначена тільки для відомого закону розподілу його значень. У більшості технологічних систем вважається, що розсіяння показників якості виробів описується нормальним законом розподілу. Ця гіпотеза грунтується на таких міркуваннях. У виробничих умовах обробка деталі супроводжується впливом багатьох факторів збурення. Тоді, базуючись на центральній граничній теоремі А.М.Ляпунова, з якої випливає, що коли випадкова величина у являє собою суму впливів значного числа взаємно незалежних випадкових величин, вплив кожної з яких є нескінченно малий, то вона розподілиться за законом, близьким до нормального. Прийнявши допущення про нормальність розподілу показника y, отримаємо вираз

|

де М(у) — математичне сподівання значення показника якості виробу.

Ймовірність того, що оброблюваний розмір не вийде за межі поля допуску, визначиться за допомогою нормованої функції Лапласа Ф(і) таким чином:

|

|

де Ф — значення нормованої функції Лапласа; σ — середнє квадратичне розсіяння розміру у; YM, Ym — найбільше і найменше допустимі значення оброблюваного розміру; М(у) — математичне сподівання, або середина поля розсіяння значень розміру.

Тоді ймовірність виходу розміру за межі поля допуску визначиться як

|

Як бачимо, ймовірність виходу показника якості виробу за задані межі q являє собою ймовірність, розраховану на одиницю часу — робочий цикл, тому може розглядатися як часова щільність імовірності викиду випадкової функції, що описує процес довготривалого функціонування. Якщо потік відмов буде найпростішим, то ймовірність виходу q відповідатиме інтенсивності переходу технологічної системи із працездатного стану в непрацездатний. Враховуючи, що відмови в технологічних системах ми розділили на два види — технологічні та транспортні, позначимо ймовірність технологічної відмови через α.

При розгляді багатоопераційних технологічних систем, у процесі функціонування яких утворюється багато параметрів виробу, кожна технологічна операція розглядається як складна технічна функція, що в загальному випадку формує декілька параметрів. Нехай i-та технологічна операція створює j параметрів виробу, які опишуться вектором

|

Тоді ймовірність безвідмовного виконання технологічної операції визначиться як

|

де αij — ймовірність нереалізації j-го параметра виробу під час виконання i-ї операції.

Ймовірність

відмови технічних засобів, що реалізують

цю техноло-

гічну операцію, визначимо

при допущенні про малість значень

![]()

![]() виг-

ляді

виг-

ляді

|

Модель транспортної відмови. Транспортний процес складається із міжопераційних транспортувань заготовок від однієї робочої позиції до іншої, створюючи розгалужений потік заготовок через технологічну систему. В основу побудови його моделі покладемо представлення транспортної операції, яка описує транспортування однієї заготовки між двома сусідніми робочими позиціями, у вигляді технічної функції транспортного технічного засобу — транспортного модуля. Транспортна операція, своєю чергою, складається із транспортування і позиціонування заготовки відносно приймального елемента по прямолінійній, коловій чи складній траєкторії та спряження (з'єднання) з ним. Очевидно, що спряження — процес з'єднання деталі з приймальним елементом —

являє собою найпростішу транспортну технічну функцію, для якої просто вибрати показник якості. Для реалізації спряження необхідно забезпечити точне взаємне положення заготовки відносно приймального елемента в площині, перпендикулярній рухові спряження. Оскільки спряження результує переміщення і позиціонування заготовки, то ймовірність його реалізації визначатиме ймовірність реалізації відповідної частини транспортної операції. Тоді ймовірність успішної реалізації транспортної операції зведеться до знаходження ймовірностей успішної реалізації усіх її спряжень.

Розглянемо поширений на практиці транспортний процес переміщення заготовок типу тіл обертання між двома сусідніми робочими позиціями.

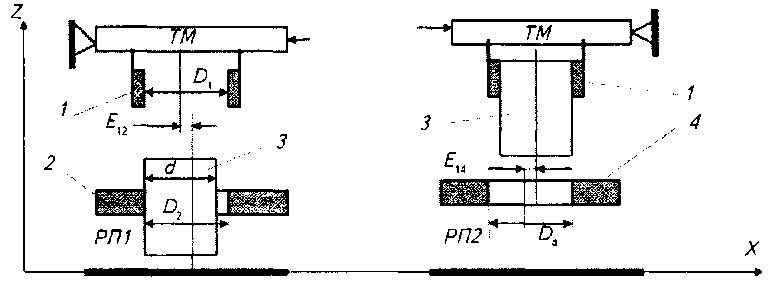

Рис. 2.11. Транспортна операція в

технологічній системі: РПІ, РП2 — робочі

позиції; ТМ — транспортнії модуль: 1 —

приймально-передавальний елемент ТМ;

2 — передавальний елемент РПІ; 3 —

заготовка; 4 — приймальний елемент РП2.

Транспортна

операція виконується одиничним

транспортним модулем (рис. 2.11), який

рухається вздовж осі

![]() з'єднуючи між собою робочі позиції РП1

і РП2.

Транспортний модуль захоплює заготовку

З, розміщену в передавальному елементі

2 робочої позиції РП1,

транспортує її до робочої позиції

РП2

та подає її в приймальний елемент 4.

з'єднуючи між собою робочі позиції РП1

і РП2.

Транспортний модуль захоплює заготовку

З, розміщену в передавальному елементі

2 робочої позиції РП1,

транспортує її до робочої позиції

РП2

та подає її в приймальний елемент 4.

Ймовірність відмови під час виконання цієї транспортної операції визначатиметься ймовірностями виконання спряжень заготовки із транспортним модулем. При цьому виконуються два спряження заготовки з приймальними елементами:

спряження СПР13 між приймально-передавальним елементом 1 транспортного модуля та заготовкою З, розміщеною на робочій позиції РП1;

спряження СПР34 між заготовкою 3, утримуваною в приймально-передавальному елементі транспортного модуля, та приймальним елементом 4 робочої позиції РП2.

Показником вихідної характеристики спряження як простої транспортної функції виберемо вектор, який описує сукупність координат точок, в які необхідно встановити транспортовану заготовку. Тоді точність реалізації спряження транспортним модулем буде безпосередньо визначатись вектором похибок, що відображає відхилення положення дійсних точок заготовки в кінці транспортування від ідеального або заданого положення. Умови виконання спряження залежать від взаємного положення перерізів заготовки і приймального елемента в площині, перпендикулярній рухові спряження.

Р озглянемо

умови реалізації спряження вздовж осі

озглянемо

умови реалізації спряження вздовж осі

![]() для заготовки із прямокутним перерізом

із приймальним елементом такого ж

перерізу в площині ХОУ,

перпендикулярній до осі

.

Для цього необхідно виконати дві

умови (рис. 2.12):

для заготовки із прямокутним перерізом

із приймальним елементом такого ж

перерізу в площині ХОУ,

перпендикулярній до осі

.

Для цього необхідно виконати дві

умови (рис. 2.12):

с

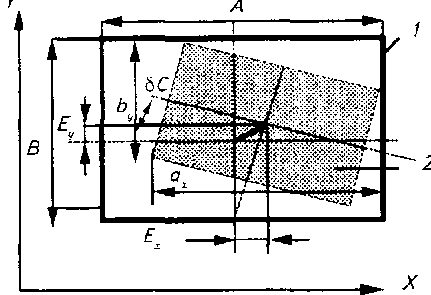

Рис. 2.12. Схема спряження деталі 2 з перерізом а х б вздовж осі приймальним елементом 1 РМ

умістити центр системи координат заготовки 2 з центром системи координат приймального елемента 1;зорієнтувати осі системи координат заготовки паралельно осям системи координат приймального елемента.

Визначимо

ймовірність успішної реалізації

спряження як ймовірність

потрапляння

координат

![]() центра

заготовки 2 в ділянку приймального

елемента

1

у вигляді прямокутника розміром

центра

заготовки 2 в ділянку приймального

елемента

1

у вигляді прямокутника розміром

![]() в

площині ХОУ,

що визначається гранично допустимими

зміщеннями заготовки відносно

приймального елемента при позиціонуванні.

Розглядаючи положення координат

центра заготовки як випадкові величини

і прийнявши допущення про їх незалежність

одна від одної та нормальність

розподілу, виразимо верхні

в

площині ХОУ,

що визначається гранично допустимими

зміщеннями заготовки відносно

приймального елемента при позиціонуванні.

Розглядаючи положення координат

центра заготовки як випадкові величини

і прийнявши допущення про їх незалежність

одна від одної та нормальність

розподілу, виразимо верхні

![]() і нижні

і нижні

![]() допустимі значення через значення

зазорів

допустимі значення через значення

зазорів

![]() та

та

![]() у напрямах осей X

та У

між розмірами приймального елемента

та заготовки (рис. 2.12):

у напрямах осей X

та У

між розмірами приймального елемента

та заготовки (рис. 2.12):

|

де

Ех

,

Е

у —

похибки налагодження приймального

елемента;

![]() —

похибка повороту перерізу заготовки

відносно перерізу приймального елемента.

—

похибка повороту перерізу заготовки

відносно перерізу приймального елемента.

Ймовірність

успішної реалізації цього спряження є

складною подією, яка включає подію

успішної реалізації спряження в напрямі

осі X

та подію успішної реалізації спряження

в напрямі осі У.

Ймовірність нереалізації цього спряження

![]() визначиться

за умови

визначиться

за умови

![]() та

та

![]() ,

яка відповідає режимам стабільного

транспортного процесу, таким

чином:

,

яка відповідає режимам стабільного

транспортного процесу, таким

чином:

|

де

Ф

— нормована функція Лапласа;

![]() та

та

![]() —

ймовірності невиконання умов спряження

вздовж кожної з координатних осей

приймального елемента:

—

ймовірності невиконання умов спряження

вздовж кожної з координатних осей

приймального елемента:

![]() —

похибки налагодження приймального

елемента;

—

похибки налагодження приймального

елемента;

![]() —

середні квадратичні розсіяння положення

заготовки відносно приймального

елемента, що визначаються дією випадкових

факторів: зазорами в кінематичних

ланцюгах, зміною характеристик сил

тертя, температурними коливаннями,

коливаннями розмірів та форми заготовок,

наявністю на заготовках задирок,

деформацій та інших дефектів.

—

середні квадратичні розсіяння положення

заготовки відносно приймального

елемента, що визначаються дією випадкових

факторів: зазорами в кінематичних

ланцюгах, зміною характеристик сил

тертя, температурними коливаннями,

коливаннями розмірів та форми заготовок,

наявністю на заготовках задирок,

деформацій та інших дефектів.

Для

визначення середніх квадратичних

відхилень

![]() та

та

![]() положення заготовки відносно

приймального елемента необхідно

проаналізувати точність позиціонування

заготовки при багаторазовому повторенні

спряження, тобто функціональну

точність транспортної підсистеми. Ця

точність залежить від складності

траєкторії позиціонування, яка

визначається кількістю окремих

переміщень заготовки, та величини і

швидкості цих переміщень.

положення заготовки відносно

приймального елемента необхідно

проаналізувати точність позиціонування

заготовки при багаторазовому повторенні

спряження, тобто функціональну

точність транспортної підсистеми. Ця

точність залежить від складності

траєкторії позиціонування, яка

визначається кількістю окремих

переміщень заготовки, та величини і

швидкості цих переміщень.