- •Кафедра: «инструментальные и метрологические системы»

- •Тула 2013

- •Кафедра: "инструментальные и метрологические системы" задание

- •Рецензия

- •На тему:

- •2.Практическая часть:

- •2.1. Назначить режимы резания на операции формообразования;

- •2.2. Спроектировать протяжку для обработки шлицевого отверстия. Название РазделоВ*

- •«Многоцелевые станки, и станки с чпу»

- •2 Подрезание торца

- •2,1 Сверление отверстий.

- •3. Схема резания при протягивании шпоночных канавок

- •3.1 Направление и крепление протяжки

- •3.2 Подъем на зуб и число зубьев протяжки

- •3.3 Размеры стружечных канавок и зубьев протяжек

- •3.4 Геометрические параметры зубьев протяжек

- •3.5 Усилие протягивания и расчет протяжки на прочность

- •3.6 Определение длины протяжки

- •3.7 Параметры формообразующей части протяжки

- •3.8 Чистота поверхностей и термообработка протяжек

- •3.9 Термообработка протяжек

- •3.10 Допуски на элементы и размеры протяжек

- •Заключение

- •Список литературы

2,1 Сверление отверстий.

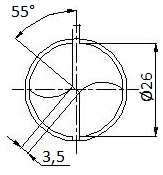

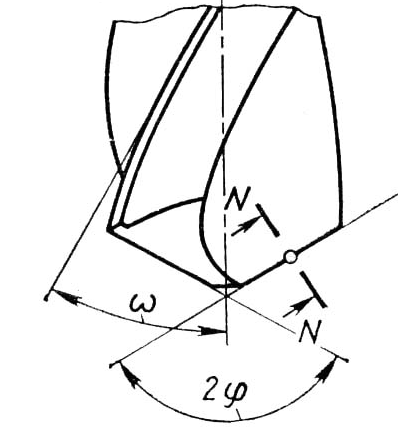

Выбираем рациональные геометрические параметры винтового сверла. Т.к. сверло имеет диаметр более 12мм, принимаем двойную форму заготовки с подточкой перемычки и фаски. Выбираем значение двойного угла в плане 2φ=118° и 2φа = 70° угла наклона перемычки ψ=55°, заднего угла на периферии сверла α=10° и элементы заточки: В=7мм, l1=3мм, А=3,5мм. Выбираем угол наклона винтов канавки од-30°

По типу отверстий и характеру обработки задаемся значением подачи

Принимаем значение условной подачи Sy=0.6mm/o6.

Определяем истинную подачу учета глубины

с![]() верления.

Т.к.

верления.

Т.к.

Т![]() огда

огда

По паспорту 2А150 принимаем корректированную подачу Sk=0,56mm/o6.

Задаемся периодом стойкости сверла. Для диаметра сверла равного 26мм экономический период Тэк=25мин.

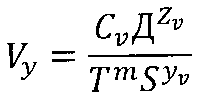

Определяем скорость резания:

1 )

По диаметру сверла, периода стойкости,

подачи, определяем условную скорость

резания:

)

По диаметру сверла, периода стойкости,

подачи, определяем условную скорость

резания:

При обработке конструкционной стали с σ"в=65 кг/мм сверлом имеем:

C v=12,4;

yv=0,5;

Zv=0,4;

m=0,2

Тогда

v=12,4;

yv=0,5;

Zv=0,4;

m=0,2

Тогда

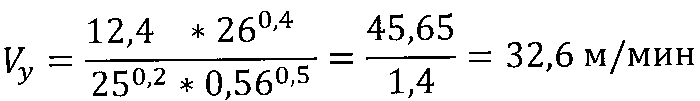

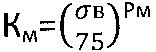

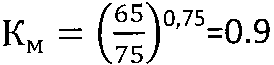

2) Определяем поправочный скоростной коэффициент, учитывающий измененную прочность

о брабатываемого

материала:

брабатываемого

материала:

Находим поправочный скоростной коэффициент, учитывающий обрабатываемость стали 60. Для стали 60 с σв=65 кг/мм2 имеем Кс=0,85.

Находим поправочный скоростной коэффициент, учитывающий марку быстр, стали 86М5 сверла. Ки=0,95

Находим поправочный коэффициент, учитывающий

отношение глубины сверления к диаметру сверла. При

![]()

отношении

Определяем поправочный скоростной коэффициент

учитывающий двойную заточку, подточку фаски и перемычки сверла. Кф=0,95

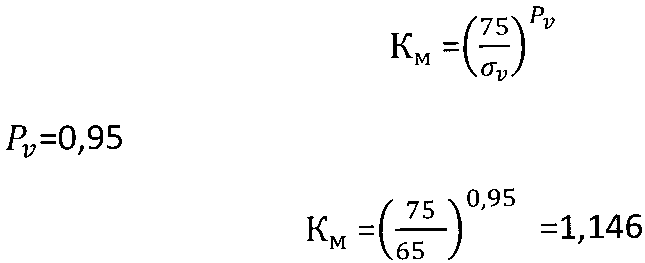

V=Vy*KM*K0*KИ*K

=32,6*1,146*0,85*0,95*1*0,95=

=32,6*1,146*0,85*0,95*1*0,95=

д

=28,67 м/мин.

О

пределяем

число оборотов шпинделя:

пределяем

число оборотов шпинделя:

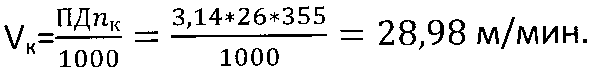

По паспорту станка 2А150 принимаем корректированное число оборотов шпинделя пк=355 об/мин.

О

пределяем

корректированную скорость резания:

пределяем

корректированную скорость резания:

Определяем крутящий момент резания:

По диаметру сверла и подаче определяем условный крутящий момент:

My=CM*ДХМ*SYM

При сверлении стали с σв=65 кг/мм2 имеем:

См=39; Хм=2; ум=0,8 тогда:

Му=39*262*0,560,8=16609,32 кг/м

О

пределяем

поправочный коэффициент, учитывающий

прочность обрабатываемого материала:

пределяем

поправочный коэффициент, учитывающий

прочность обрабатываемого материала:

Имеем Рм=0,75

3)Определяем истинный крутящий момент резания М=Му*Км=1609,32*0.9=14948.4 кг* м

Кутящий момент резания меньше крутящего момента станка, взятого по паспорту при выбранном числе оборотов шпинделя: 14948 кг *м< 29000кг*м

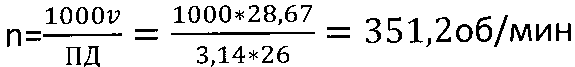

8.0поделяем

необходимую эффективную мощность![]()

Необходимая эффективная мощность меньше эффективной мощности станка, взятого из паспорта:

5.45 кВт <7.44 кВт.

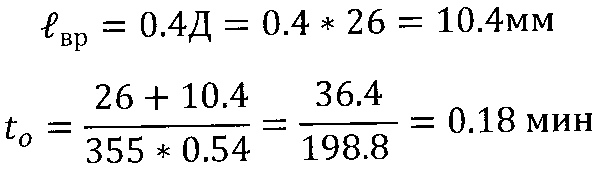

9![]() .Определяем

машинное время обработки:

.Определяем

машинное время обработки:

Д ля

сверления с двойной заточкой

ля

сверления с двойной заточкой

Установка сверла и движения в процессе работы

Углы заточки и элементы режущей части сверла.