- •Кафедра: «инструментальные и метрологические системы»

- •Тула 2013

- •Кафедра: "инструментальные и метрологические системы" задание

- •Рецензия

- •На тему:

- •2.Практическая часть:

- •2.1. Назначить режимы резания на операции формообразования;

- •2.2. Спроектировать протяжку для обработки шлицевого отверстия. Название РазделоВ*

- •«Многоцелевые станки, и станки с чпу»

- •2 Подрезание торца

- •2,1 Сверление отверстий.

- •3. Схема резания при протягивании шпоночных канавок

- •3.1 Направление и крепление протяжки

- •3.2 Подъем на зуб и число зубьев протяжки

- •3.3 Размеры стружечных канавок и зубьев протяжек

- •3.4 Геометрические параметры зубьев протяжек

- •3.5 Усилие протягивания и расчет протяжки на прочность

- •3.6 Определение длины протяжки

- •3.7 Параметры формообразующей части протяжки

- •3.8 Чистота поверхностей и термообработка протяжек

- •3.9 Термообработка протяжек

- •3.10 Допуски на элементы и размеры протяжек

- •Заключение

- •Список литературы

2 Подрезание торца

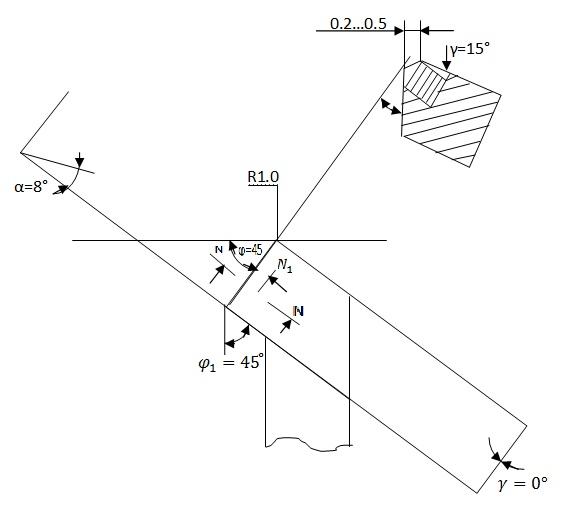

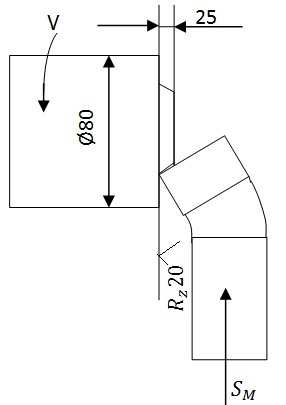

Применяем правый отогнутый подрезной резец с главным и вспомогательными углами в плане ф=ф1=45 и сечением державки 16x25 мм2. Выбираем рациональные геометрические параметры резца. Принимаем плоскую переднею поверхность с отрицательной фоской (форма I ) . Выбираем значение предельного угла γ = 15° и задних углов α = α1 = 8° . Выбираем значение угла наклона главного лезвия Λ=0. Выбираем значение переходного лезвия R=1mm.

По размерам и характеру обработки задаем угловое резание. Подрезаем торец за один проход, поэтому t=2,5MM.

По характеру обработки задаем значение подачи. Принимаем S=0.6mm/o6. По паспорту станка 1К62 принимаем корректированную подачу SK=0;61 мм/об.

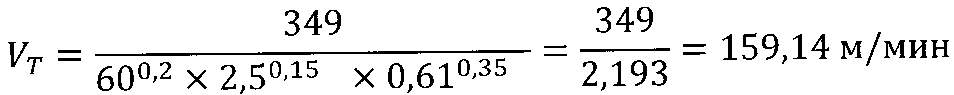

4.Задаемся пределом стойкости резца. Для сечения

державки резца 16x25мм2 находим экономический период стойкости Тэк=40мин.

5.Определяем скорость резания.

1)По глубине резания и подачи определяем условную скорость резания, соответствующую периоду стойкости резца Т=60мин.

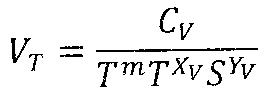

При обработке конструкционной стали с δв = 65кг/мм2 с охлаждением имеем: Cv=349 ; m=0,2; Xv=0,15; yv=0,35 тогда

2 )Определяем

поправочный скоростной коэффициент,

вычитающий период стойкости резца:

)Определяем

поправочный скоростной коэффициент,

вычитающий период стойкости резца:

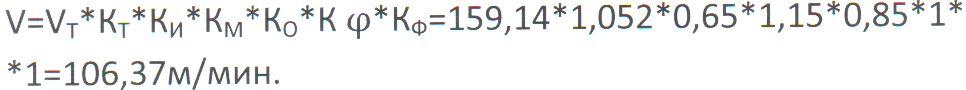

Находим поправочный скоростной коэффициент, учитываем марку твердого сплава резца. Ки=0,65

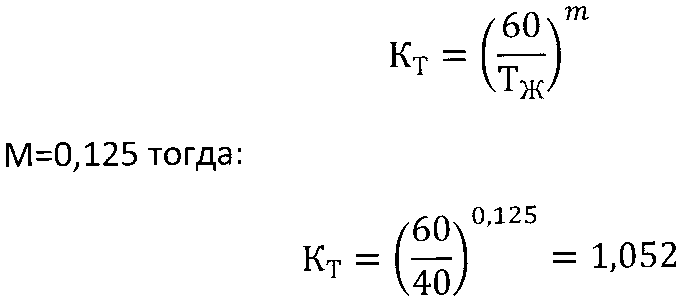

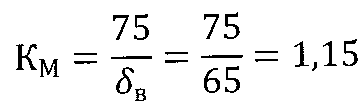

О

пределяем поправочный

скоростной коэффициент, учитывающий

прочность обрабатываемого материала.

пределяем поправочный

скоростной коэффициент, учитывающий

прочность обрабатываемого материала.

Находим поправочный скоростной коэффициент, учитывающий обрабатываемость стали 60. Для стали 60 бв = 65кг/мм имеем Ко=0,85

О

пределяем поправочный

скоростной коэффициент, учитывающий

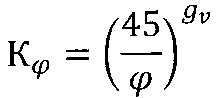

значение главного угла в плане резца:

пределяем поправочный

скоростной коэффициент, учитывающий

значение главного угла в плане резца:

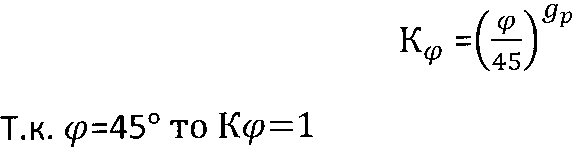

-

Т.к. φ=45°,TO

=

1

=

1

Находим поправочный скоростной коэффициент, учитывающий формулу передней поверхности резца. Кф=1

О

пределяем

истинную скорость резца

пределяем

истинную скорость резца

6![]() .Определим

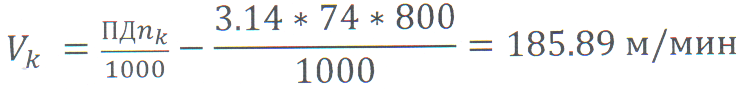

число оборотов шпинделя:

.Определим

число оборотов шпинделя:

П о

паспорту старка 1К62принимаем

корректированное число оборотов шпинделя

nk=800

об/мин.

о

паспорту старка 1К62принимаем

корректированное число оборотов шпинделя

nk=800

об/мин.

7.0пределаем корректированную скорость резания

8.0пределаем окружную силу резания

По глубине резания и подаче определяем условную окружную силу резания. При обработке резцом из твердого сплава конструкционной стали с ов=65 кг/мм имеем: Ср=300; Ср=300; Xр=1; np=-0.15. Тогда

PZy=Cp*txp*Syp*Vnp=300*2.5*0.610.75*185.890.15=

750*0.69*0.457=236.5 кГс

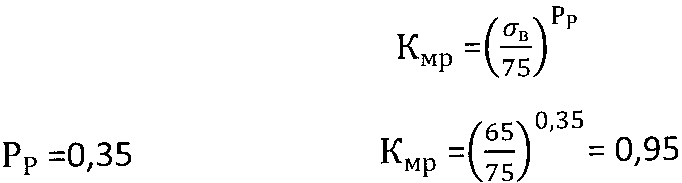

О

пределим

поправочный силовой коэффициент,

учитывающий прочность обрабатываемого

материала:

пределим

поправочный силовой коэффициент,

учитывающий прочность обрабатываемого

материала:

Определим поправочный силовой коэффициент, учитывающий величину главного угла в плане резца:

Н

аходим

поправочный коэффициент, учитывающий

назначение переднего угла резца. К γ

= 0,95

аходим

поправочный коэффициент, учитывающий

назначение переднего угла резца. К γ

= 0,95Определим истинную окружную силу резца:

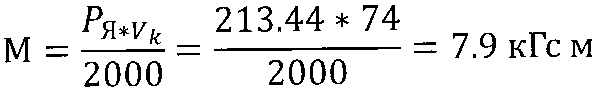

Pz=Pzy*KMp* Кφ* Кγ=236,5*0,95*1*0,95=213,44кГс

О

пределим

необходимую эффективную мощность:

пределим

необходимую эффективную мощность:

Необходимая эффективная мощность меньше эффективной мощности станка: 6,48 кВт<7,48 кВт.

О

пределим

крутящий момент резания и сравниваем

его с крутящим моментом, который

развивает станок при выбранном числе

оборотов шпинделя:

пределим

крутящий момент резания и сравниваем

его с крутящим моментом, который

развивает станок при выбранном числе

оборотов шпинделя:

11.Определяем

основные технологическое время обработки

У становка резца и движения в процессе работы

Сечение дердавки

Bxh=16*25

Эскиз рабочей части подрезного резца.