- •Оптимальных конструктивных и технологических параметров экскаватора

- •Параметров платформы

- •Расчет усилий, возникающих при копании грунта Определение усилий на штоках гидроцилиндров экскаватора. Выбор гидроцилиндров по госТу

- •Расчёт усилия ковша

- •Расчет усилия рукояти

- •Расчет усилия стрелы

- •4.2 Определение потребной производительности насосов

- •2.9. Расчет потерь давления в гидросистеме

- •2.10. Расчет к.П.Д. Гидропривода

- •2.11. Определение объема масляного бака

- •2.12. Тепловой расчет гидросистемы

4.2 Определение потребной производительности насосов

Расход рабочей жидкости идёт для копания и разработки грунта, на опорно - поворотное устройство и на ходовую часть. Максимальный расход жидкости идёт на работу рабочего оборудования. Определим расход при совмещении операций работы стрелы и рукояти по формуле:

м3/с;

(4.9)

м3/с;

(4.9)

где Ацс и Ацр – соответственно площади поршней штоков цилиндров стрелы и рукояти;

vшт.с и vшт.р – соответственно скорости перемещения штоков стрелы и рукояти; Принимаем vшт.с=vшт.р=0.05 м/с.

,

м2

(4.10)

,

м2

(4.10)

Тогда:

По таблице приложения из презентации выбираем насос 310...56 сдвоенный аксиально – поршневой регулируемый с рабочим объёмом Q=80 л/мин, рабочим объемам q=56 см3/об.

Выбор рабочих жидкостей

Задаёмся маркой рабочей жидкости МГ – 30 так как в настоящее время широко применяется данный вид масла, летнее; принимаем температуру внутри маслопровода –200С, при Т=200С кинематическая вязкость υ=350 сСт, объёмный вес γ=895 кг/м3

Масло МГ-30 предназначены для гидроприводов, работающих на открытом воздухе в средних и южных районах.

Расчет трубопроводов

По

известному расходу ![]() и

средней скорости v движения

жидкости в трубопроводе вычисляем

диаметры

и

средней скорости v движения

жидкости в трубопроводе вычисляем

диаметры ![]() и

округляем их до стандартных значений

(табл. Б1 и Б3 приложения).

и

округляем их до стандартных значений

(табл. Б1 и Б3 приложения).

Внутренний диаметр трубы находим, используя следующую формулу

Диаметр для всасывающего трубопровода:

При округлении диаметра до стандартного значения получаем d=30 мм.

Диаметр для сливного трубопровода:

При округлении диаметра до стандартного значения получаем d=28 мм.

Диаметр для напорного трубопровода

При округлении диаметра до стандартного значения получаем d=12 мм.

Принимаем скорость v потока рабочей жидкости:

для всасывающего трубопровода = 1,5 м/с;

для сливного трубопровода = 1,75 м/с;

для напорного трубопровода = 10 м/с.

Для напорного трубопровода принимаем скорость потока v=10,0 м/с, исходя из табл.1 методического пособия.

Толщину стенки металлического трубопровода δ, м, определяем по следующей формуле

Толщина стенки для всасывающего трубопровода:

При округлении толщины стенки до стандартного значения получаем δ=8 мм

где ![]() – допускаемое

напряжение на растяжение, Н/м2; d – внутренний

диаметр трубопровода, м; Р – рабочее

давление, МПа.

– допускаемое

напряжение на растяжение, Н/м2; d – внутренний

диаметр трубопровода, м; Р – рабочее

давление, МПа.

Где

=55

МН/м2

для медного трубопровода.

=55

МН/м2

для медного трубопровода.

Толщина стенки для сливного трубопровода:

При округлении толщины стенки до стандартного значения получаем δ=8 мм

Толщина стенки для напорного трубопровода:

При округлении толщины стенки до стандартного значения получаем δ=3,5 мм

2.9. Расчет потерь давления в гидросистеме

При проектировании системы гидропривода необходимо определить величину потерь давления рабочей жидкости, что позволит определить полный к.п.д системы, подобрать гидродвигатели, при необходимости установить пределы работоспособности гидропривода при низких температурах. Гидросистема считается оптимально спроектированной, если потери давления в ней не превышают 6 % от номинального давления насоса.

Для выполнения расчета необходимо составить гидравлическую схему, знать длины и диаметры трубопроводов, подачу насоса и тип рабочей жидкости, для которой можно определить кинематический коэффициент вязкости для рабочей температуры. В качестве рабочей следует для предварительного расчета выбрать температуру окружающего воздуха помещения, где расположена гидроустановка.

Общая

величина потерь давления в гидросистеме ![]() ,

Па, определяется суммой потерь в ее

отдельных элементах и на отдельных

участках

,

Па, определяется суммой потерь в ее

отдельных элементах и на отдельных

участках

![]() , (2.21)

, (2.21)

где ![]() – суммарные

потери на трение по длине трубопроводов,

Па;

– суммарные

местные потери давления, т. е. потери

в коленах, штуцерах, тройниках и т. п.,

Па;

– суммарные

потери на трение по длине трубопроводов,

Па;

– суммарные

местные потери давления, т. е. потери

в коленах, штуцерах, тройниках и т. п.,

Па; ![]() –суммарные

местные потери давления в гидроагрегатах,

т. е. потери в распределителях,

фильтрах и т.п.

–суммарные

местные потери давления в гидроагрегатах,

т. е. потери в распределителях,

фильтрах и т.п.

Для начала расчета потерь давления на трение по длине следует определить длины и диаметры напорных, всасывающих и сливных трубопроводов.

Диаметры труб были найдены по формуле (2.19), а длинами мы задались, распределив их на три следующие группы:

всасывающий трубопровод – участок трубы между масляным баком и насосом. Если длина этого участка очень мала или он вообще отсутствует (например, насос располагается в масляном баке), то потери давления по длине равны нулю;

напорный трубопровод – сумма участков трубы между насосом и распределителем; распределителем и гидродвигателем; гидродвигателем и распределителем;

сливной трубопровод – участок между распределителем и масляным баком.

Таким образом, для каждой группы трубопроводов будут одинаковыми диаметры и скорости движения жидкости и, тогда расчет всех потерь давления будет осуществляться по трем группам.

Расчет

потерь давления на трение по длине

трубы ![]() , Па,

проводим по формуле

, Па,

проводим по формуле

, (2.22)

, (2.22)

где – коэффициент гидравлического трения; l – сумма длин трубопроводов, м; d – диаметр трубопроводов, м; –плотность жидкости, кг/м3 (находим по табл. Б2 приложения); V – средняя скорость движения жидкости, м/с.

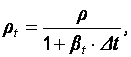

Изменение плотности рабочей жидкости при изменении температуры определяем по формуле

(2.23)

(2.23)

где – плотность

жидкости при температуре t1 (табличное

значение), кг/м3; ![]() – плотность

жидкости при температуреt2;

– плотность

жидкости при температуреt2; ![]() –

коэффициент температурного расширения,

град-1;

–

коэффициент температурного расширения,

град-1; ![]() –

изменение температуры (

–

изменение температуры ( ![]() ),

град.

),

град.

Коэффициент для воды при температуре 0 °С и давлении 0,1 МПа можно принять равным 14106 град-1 при температуре 100 °С и давлении 10 МПа – 70010-6 град -1. Для минеральных масел при давлениях равных от 0 до 15 МПа и температурах от 0 до 70 °С = 80010-6 град-1.

Зная среднюю скорость V, кинематический коэффициент вязкости , который определяем по графикам на рис. В.1 приложения, и диаметр d трубопроводов, найдем критерий Рейнольдса по формуле

(2.24)

(2.24)

Если Re ≤ 2300, то коэффициент гидравлического трения определяем по формуле для ламинарного режима

![]() (2.25)

(2.25)

Если 2300 < Re < 6104, то коэффициент определяем по формуле для турбулентного режима (область гидравлических гладких труб)

![]() (2.26)

(2.26)

Определив

потери давления на трение по длине трубы

во всасывающих ( ![]() ), в

напорных (

), в

напорных ( ![]() )

и сливных (

)

и сливных ( ![]() )

трубопроводах, суммируем их и получаем

сумму потерь давления на трение по длине

трубы в гидросистеме

)

трубопроводах, суммируем их и получаем

сумму потерь давления на трение по длине

трубы в гидросистеме

![]() (2.27)

(2.27)

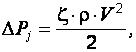

Расчет местных потерь давления проводим по формуле

(2.28)

(2.28)

где – коэффициент местного сопротивления, величину которого можно найти в табл. Б4 приложения.

При

расчете следует разделить все местные

потери на три группы, как и потери

давления на трение по длине. Первая

группа – потери во всасывающем

трубопроводе ( ![]() ). Вторая

группа – потери в напорном

трубопроводе (

). Вторая

группа – потери в напорном

трубопроводе (![]() ). Третья

группа – потери в сливном трубопроводе

(

). Третья

группа – потери в сливном трубопроводе

( ![]() ).

).

Если

при выборе той или иной гидроаппаратуры

в соответствующих таблицах приложения

приведены потери давления ( ![]() ), то

их нет смысла определять, а следует

сложить с прочими местными потерями

давления.

), то

их нет смысла определять, а следует

сложить с прочими местными потерями

давления.

Суммарные местные потери давления в гидросистеме могут быть определены по формуле

![]() (2.29)

(2.29)

где – сумма местных потерь давления в аппаратах гидросистемы.

Полные потери давления в гидросистеме найдем, как сумму величин из формул (2.27) и (2.29)

![]() (2.30)

(2.30)