- •Задание

- •Гл.1 схема насосной установки.

- •3.1Ориентировочный расчет рабочего колеса.

- •Определение окружной скорости, числа лопаток и геометрических размеров колеса

- •3.2Уточненный расчет колеса.

- •3.3 Профилирование каналов и лопастей рабочего колеса .

- •4.1 Дросселированием :

- •4.2 Байпассированием (перепуск)

- •4.3 Изменением частоты вращения.

- •4.4 Обточкой колеса.

- •4.5 Анализ экономичности различных способов регулирования насоса.

- •4.6 Определение параметров рабочей точки при параллельном и последовательном соединении двух одинаковых насосов. Параллельное соединение двух насосов.

- •Последовательное соединение насосов.

- •4.7 Пересчет параметров насоса, работающего на воде ,на параметры насоса, перекачивающего вязкую жидкость.

- •4.8 Определение пропускной способности трубопровода через 10-50 лет эксплуатации.

- •4.9 Кавитационный расчет насоса .

- •Заключение.

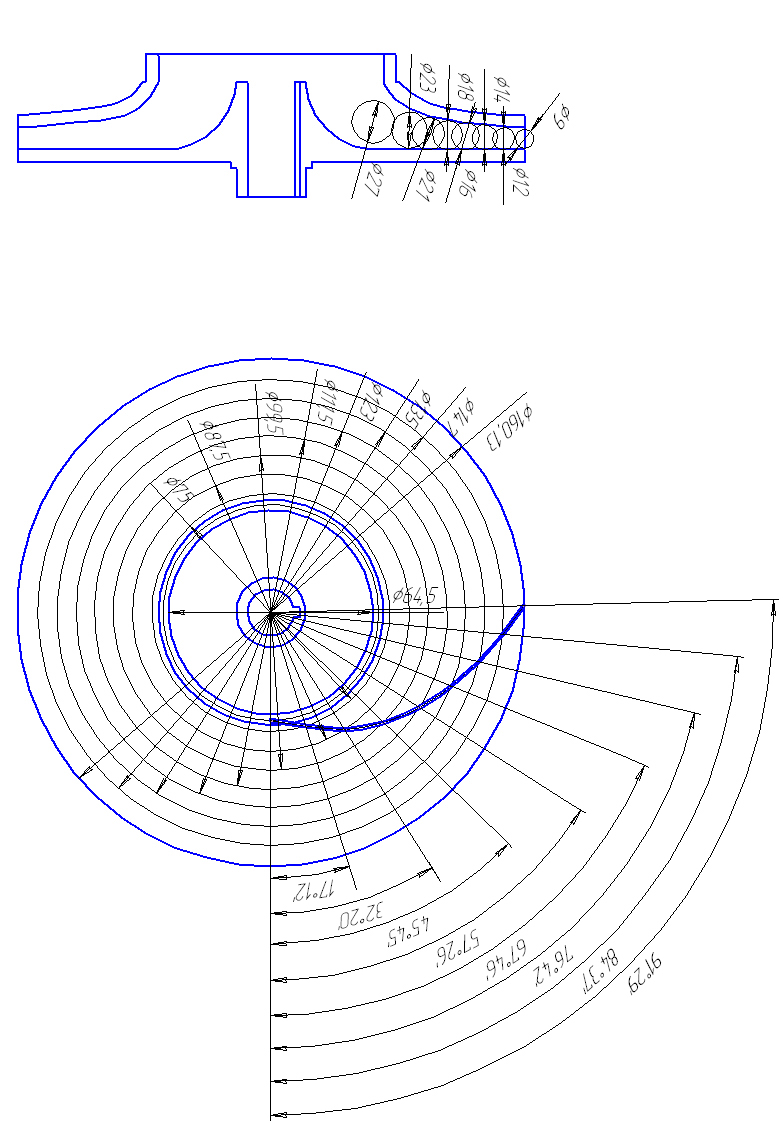

3.3 Профилирование каналов и лопастей рабочего колеса .

Построение меридионального сечения рабочего колеса :

Закон изменения меридианных скоростей

Контур меридианного сечения колеса строится так, чтобы ширина канала изменялась плавно от входа к выходу, от R1 до R2, с тем чтобы обеспечить плавное изменение скоростей от C1r на выходе до C2r на выходе. Для этого задаемся графиком скоростей вдоль средней линии меридионального сечения. Обычно принимают линейный характер изменения скоростей C1r.

Профилирование лопастей рабочего колеса

Алгоритм расчета профилирования лопастей рабочего колеса сведем в таблицу:

Расчетная величина |

Порядковый номер радиусов |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Ri,м |

0,0634 |

0,0754 |

0,087 |

0,099 |

0,1114 |

0,1234 |

0,1354 |

0,1474 |

0,1597 |

Cir,м/с |

3,79 |

3,6475 |

3,505 |

3,363 |

3,22 |

3,0775 |

2,935 |

2,7925 |

2,65 |

ti,мм |

33 |

39 |

46 |

52 |

58 |

65 |

71 |

77 |

84 |

Si,мм |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

Wi,м/с |

10,34 |

9,71 |

9,08 |

8,45 |

7,82 |

7,19 |

6,56 |

5,93 |

5,27 |

Cir/Wi |

0,37 |

0,38 |

0,39 |

0,4 |

0,41 |

0,43 |

0,45 |

0,47 |

0,5 |

Si/ti |

0,061 |

0,051 |

0,043 |

0,038 |

0,034 |

0,031 |

0,028 |

0,026 |

0,024 |

sin i |

0,431 |

0,431 |

0,433 |

0,438 |

0,444 |

0,461 |

0,478 |

0,496 |

0,524 |

i,град |

30,4 |

29,7 |

29,2 |

29,1 |

29,2 |

29,9 |

30,9 |

31,9 |

33,6 |

tg i |

0,586 |

0,57 |

0,558 |

0,556 |

0,558 |

0,575 |

0,598 |

0,622 |

0,664 |

bi=1/(Ri * tg i) |

0,027 |

0,023 |

0,021 |

0,018 |

0,016 |

0,014 |

0,012 |

0,011 |

0,009 |

bср=(bi+bi+1)/2; 1/м |

0 |

0,025 |

0,022 |

0,02 |

0,017 |

0,015 |

0,013 |

0,0115 |

0,01 |

Ri,мм |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

bcр*Ri |

0 |

0,3 |

0,264 |

0,234 |

0,204 |

0,18 |

0,156 |

0,138 |

0,12 |

i=(180/П)*i,град |

0 |

17,2 |

32,33 |

45,75 |

57,44 |

67,76 |

76,7 |

84,61 |

91,49 |

|

0,0298 |

0,0261 |

0,023 |

0,021 |

0,02 |

0,0189 |

0,018 |

0,0174 |

0,0169 |

где

![]() - шаг лопастей;

- шаг лопастей;

![]() - угол установки

лопасти на любом радиусе;

- угол установки

лопасти на любом радиусе;

![]() - подынтегральная

функция для любого промежуточного

радиуса;

- подынтегральная

функция для любого промежуточного

радиуса;

![]() - ее среднее

значение;

- ее среднее

значение;

![]() - угол между

соседними расчетными точками;

- угол между

соседними расчетными точками;

![]() - угол для любого

промежуточного радиуса;

- угол для любого

промежуточного радиуса;

![]() - ширина канала.

- ширина канала.

Профилирование рабочего колеса

Гл.4 Эксплуатационные расчеты :

Определение напора и мощности при уменьшении подачи Q на 20% при регулировании.