- •Лабораторна робота №1

- •Теоретична частина

- •Опис установки.

- •Порядок виконання роботи

- •Оформлення звіту

- •Апаратура і матеріали

- •Література:

- •Лабораторна робота №2

- •Опис установки.

- •Порядок виконання роботи

- •6. Розраховують ефективність грохочення і за формулами (2.1) і (2.2), для чого спочатку знаходять:

- •Оформлення звіту

- •Апаратура і матеріали

- •Література:

- •Лабораторна робота №3

- •Опис установки.

- •Порядок виконання роботи

- •Оформлення звіту

- •Апаратура і матеріали

- •Література:

- •Лабораторна робота №4

- •Опис установки.

- •Порядок виконання роботи.

- •Оформлення звіту

- •Апаратура і матеріали

- •Література

- •Лабораторна работа №5

- •Опис установки

- •Опис установки

- •Порядок виконання роботи.

- •Примітка.

- •Обладнання, приладдя, матеріали.

- •Література

- •Лабораторна робота №7

- •Опис установки

- •Порядок виконання роботи

- •Апаратура і матеріали.

- •Література.

- •Лабораторна робота №9

- •Теоретична частина

- •Опис установки

- •Порядок виконання роботи

- •Теоретична частина

- •Опис установки

- •Методика проведення флотаційних дослідів

Лабораторна робота №1

Тема: Визначення гранулометричного складу корисних копалин.

Час, що потрібен для виконання роботи, - 2 години.

Мета роботи: Вивчення методики й одержання практичних навичок проведення ситового аналізу і обробки отриманих даних.

Теоретична частина

Корисна копалина, що добувається гірськими роботами, представляє сипучу масу, яка складається з кусків різної крупності, здебільшого, неправильної форми. Кількісний вимір крупності окремих зерен корисної копалини, а тим більше всієї сипучої маси, є вельми важким процесом. Однак на практиці часто необхідно визначати гранулометричний склад, тобто кількісний розподіл зерен по крупності.

Визначення гранулометричного складу полягає в розділі маси корисної копалини на класи, обмежені вузькими межами крупності. Продукти зі строго визначеними розмірами зерен називаються класами. Крупність класів виражається в міліметрах і позначається числом зі знаком ,,плюс’’ чи ,,мінус’’ (наприклад +50 мм; −20 мм; −50+20 мм), а також двома числовими показниками, що позначають мінімальний і максимальний розміри зерен у даному класі (наприклад 20−50 мм). Гранулометричний склад великих часток (більш 150−200 мм) встановлюють безпосереднім виміром зерен, більш дрібних зерен (−200+0,04 мм) − ситовим аналізом.

Ситовим аналізом називається операція розділу сипучої маси матеріалу на класи крупності шляхом просіювання його через одне або декілька сит, різних за розмірами отворів. Матеріал, що пройшов через отвори сита називається підрешітним продуктом, а що залишився на ситі − надрешітним.Для ситового аналізу матеріалу крупністю +6 мм застосовують грохоти, а також ручний розсів. Для ситового аналізу крупністю −6 мм використовують ситові аналізатори. Тривалість розсіву механічним способом складає 30 хв., при виконанні лабораторної роботи час просіювання скорочують до 10 хв.

Після просіювання матеріалу обов’язково перевіряють повноту розсіву вручну на тих же ситах. Операція вважається завершеною, якщо при контрольному просіюванні протягом 1 хв. частка матеріалу, що пройшла через сито, не буде перевищувати 1% матеріалу, що залишився на ситі.

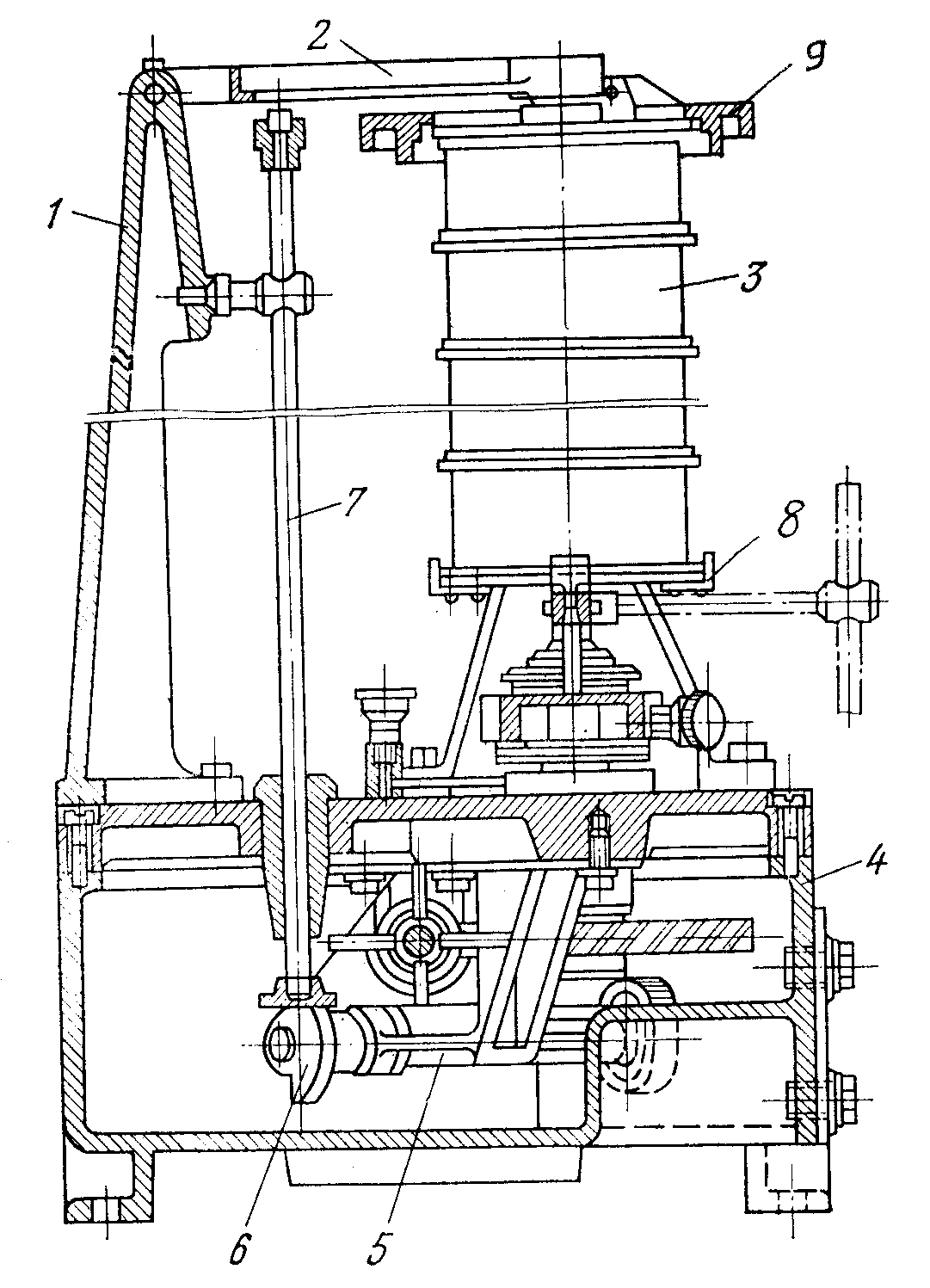

Опис установки.

Для розсіву матеріалу використовують механічний струшувач. Електродвигун надає рухливій рамі, у якій закріплений набір сит, колові обертові рухи в горизонтальній

площині. Сита 3 затискаються в рамі між нижньою ковзаючою підставкою 8, що пересувається по направляючих, і верхнім бугелем 9, у корпусі струшувача 1. Для зменшення засмічення отворів, сита одержують періодичні струшування у вертикальній площині. Механізм, що приводить раму і ударник у рух, розміщений у масляній ванні 4 струшувача, яка заповнена мастилом. На валик 5 насаджен кулачок 6. При обертанні валика, кулачок піднімає шток 7 ударника 2, котрий струшує набір сит.

Порядок виконання роботи

1.Визначають мінімальну вагу проби матеріалу для проведення ситового аналізу за емпіричною формулою:

Qmin = 0,02d2 + 0,5d , кг (1.2)

де: d − максимальний розмір зерен у наважці матеріалу, мм.

У нашому випадку dmах = 4 мм.

2.Готують сита з розмірами отворів 2,0; 1,0; 0,5; 0,25; 0,125 мм і розташовують їх одне над одним таким чином, щоб саме велике сито розташовувалось вгорі. Сито з найменшими отворами вставляється в піддон.

3.Зважують матеріал на технічних терезах з точністю до 0,1г.

4.Засипають пробу на верхнє сито, закривають його кришкою, встановлюють набір у механічний струшувач і вмикають останній.

5.Виконують розсів матеріалу протягом 10 хв., після чого вимикають ситовий аналізатор.

6.Набір сит виймають з механічного струшувача, встановлюють на стіл і знімають сита,починаючи з верхнього, по одному і піддають контрольному просіванню над чистим приймачем для визначення повноти розсіву. Продукт на приймачі об’єднують з продуктом верхнього із сит, що залишився в наборі.

7.Матеріал, що залишився на кожному ситі і пройшов через нижнє, зважується, результати заносяться в таблицю 1.1 (графа 2). Невистачаючу до маси вихідного матеріалу різницю додають до останнього класу.

Таблиця 1.1 - Результати ситового аналізу

Класи крупності, мм |

Вага, г |

Вихід, % |

Сумарний вихід, % |

|

по ,,плюсу’’ |

по ,,мінусу’’ |

|||

1 |

2 |

3 |

4 |

5 |

−4,0 + 2,0 |

Q1 |

γ 1 |

γ 1 |

100,0 |

−2,0 + 1,0 |

Q2 |

γ 2 |

γ 1 + γ 2 |

γ 6 + γ 5 + γ 4 + γ 3 + γ 2 |

−1,0 + 0,5 |

Q3 |

γ 3 |

γ 1 + γ 2 + γ 3 |

γ 6 + γ 5 + γ 4 + γ 3 |

−0,5 + 0.25 |

Q4 |

γ 4 |

γ 1 + γ 2 + γ 3 + γ 4 |

γ 6 + γ 5 + γ 4 |

−0,25 + 0,125 |

Q5 |

γ 5 |

γ 1 + γ 2 + γ 3 + γ 5 |

γ 6 + γ 5 |

−0,125 + 0.0 |

Q6 |

γ 6 |

100,0 |

γ 6 |

Разом |

Qвих. |

100,0 |

|

|

8. Визначають виходи кожного класу за формулою

γn = Qn / Qвих. ·100, % (1.2)

де: Qn − маса n-ного класу крупності, г.

Qвих. − маса вихідного ( початкового матеріалу, ) г.

Результати розрахунків заносять у таблицю (графа 3).

9. За даними таблиці ( графа 1, 3) розраховують сумарні виходи по ,,плюсу’’ і по ,, мінусу’’. Сумарний вихід по ,,плюсу’’ показує, який відсоток від всієї наважки матеріалу залишився би на ситі, якби воно було верхнім (першим) у наборі сит, що бралися для ситового аналізу. Сумарний вихід по ,, мінусу’’ показує, який відсоток від всієї наважки матеріалу пройшов би через дане сито, якби воно було нижнім (останнім) у наборі. Результати заносять у таблицю (графи 4, 5).

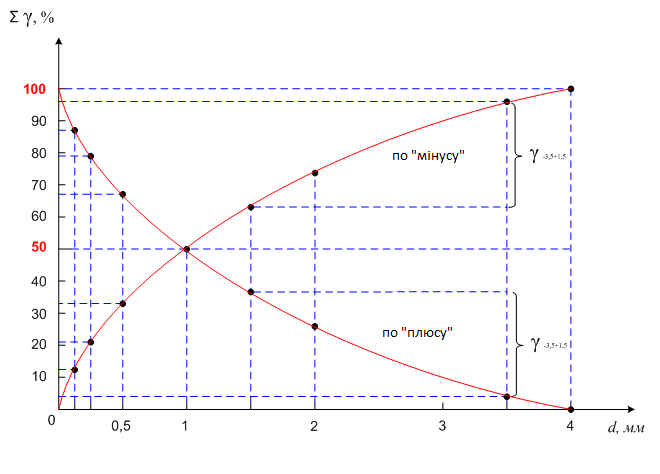

10. За даними таблиці ( графа 1, 4, 5) будують у прямокутних координатах сумарні характеристики крупності по ,,плюсу’’ і по ,, мінусу’’, відкладаючи по вісі абсцис діаметр зерен d, а по вісі ординат − сумарні виходи γ класів крупніше або дрібніше d. Сумарні криві уявляють собою дзеркальне відображення одна від одної, тому правильно побудовані криві повинні перетинатися у точці, що відповідає виходу рівному 50%.

11. За завданням викладача знаходять виходи проміжних класів крупності, що не збігаються з табличними, і по виду кривих визначають характер розподілу матеріалу (рівномірний, переважають великі класи, переважають дрібні класи).

Наприклад, необхідно визначити вихід класу −3,5+1,5 мм. На вісі абсцис, знаходимо точки, що відповідають значенням 1,5 і 3,5 мм. З цих точок проводимо лінії паралельні вісі ординат до перетинання з кривими. По одній чи по іншій кривій, знаходимо ординати точок перетинання. Різниця в їх значеннях, відповідає виходу заданого класу крупності.

Рисунок 1.1 − Сумарні характеристики крупності.