- •Курсовая работа

- •Технология обработки материалов

- •Содержание

- •Описание детали

- •Материал для изготовления детали Подбор материала

- •Химический состав.

- •Физико-механические свойства

- •Выбор вида поставки материала

- •Получения заготовки Обоснование выбора получения заготовки

- •Описание метода получения заготовки

- •Расчет размеров заготовки

- •Изготовление детали Выбор технологических операций получения детали

- •Заключение

- •Список использованных источников

Выбор вида поставки материала

В качестве полуфабриката мы выбрали стальной прокат круглого профиля II категории. Такой выбор был сделан, учитывая форму требуемой детали, а также предстоящие операции по механической обработке и резанию.

Получения заготовки Обоснование выбора получения заготовки

Деформирование на КГШП происходит со скоростями, которые в десять раз ниже, чем при штамповке на молотах (в начале процесса не более 0,6-0,8 м/с). Кроме того, на молотах деформирование происходит за несколько ударов, а на прессах обычно за одно нажатие в каждом ручье. Ввиду небольшой скорости деформирования на прессах время контакта в процессе самого деформирования значительно больше, чем на молоте. Это приводит к повышенному охлаждению контактных поверхностей заготовки. Поэтому глубокие полости заполняются хуже, чем при штамповке на мотах.

КГШП имеют ряд преимуществ, подходящих при изготовлениидетали:

— поковки имеют более высокую точность, особенно по высоте;

— припуски на обработку резанием на 20—30% и штамповочные уклоны в 2-3 раза меньше, так как существуют верхний и нижний выталкиватели, и как следствие — увеличение коэффициента использования металла;

— производительность при штамповке на КГШП повышается в среднем в 1,4 раза, а при штамповке поковок шестерен — в 2 раза;

— процесс штамповки полностью автоматизируется;

— КПД прессов выше, чем у молотов в 4 раза;

— КГШП более надежны, а работа на них более простая.

Описание метода получения заготовки

После штамповки на КГШП производим чеканку, что позволяет выдержать точность отдельных размеров до 0,02...0,05 мм, это значительно сокращает расход материала на обработку поверхности.

Расчет размеров заготовки

Припуски и допуски на штампованные заготовки регламентируются ГОСТ 7505-89.

В целом припуски на обработку должны обеспечивать, с одной стороны, получение детали заданных размеров и качества поверхности, а с другой — должны быть минимальными во избежание перерасхода металла и для уменьшения объема механической обработки.

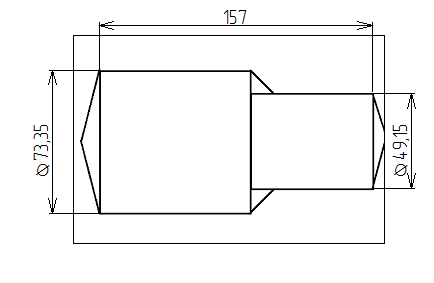

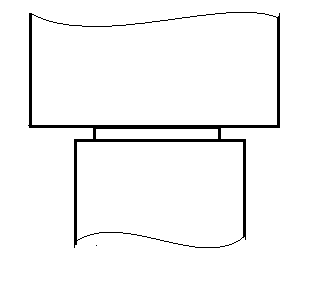

Для данной детали припуск от штамповки 0,2 мм. (рис.1) Всю внешнюю поверхность детали мы бы будем точить, так как внешняя поверхность детали имеет особые требования в шероховатости. Для верхнего цилиндра мы будем использовать точение на токарном станке, проводим следующие операции: черновое, получистовое, чистовое точение Для вышеперечисленных операций рассчитываем следующие припуски: 70+0,2 (припуск от штамповки) +1,5 (черновое точение) + 0,25 (получистовое точение) + 0,2 (точение чистовое)= 73.35. Для нижнего цилиндра мы будем использовать, так же как и в предыдущем случае, точение на токарном станке трёх видов: черновое, получистовое, чистовое (рис.4), а так же шлифование: получистовое, чистовое и тонкое (рис.5). Для этих операций мы берём следующие припуски: 47+0,2 (припуск от штамповки) + 1,5 + 0,25 + 0,2 + 0,2 соответственно = 49.15мм

Эскиз получаемой заготовки на рис. 1.

Рис. 1 Заготовка

Изготовление детали Выбор технологических операций получения детали

Для получения детали необходимо совершить следующие технологические операции

точение – для получения поверхности цилиндров(черновое) и для получения требуемой шероховатости поверхностей (чистовое).

фрезерование – для получения плоской поверхности на центральной ступени (цилиндре), а также для получения шпоночного паза.

прорезание канавок.

сверление сквозного отверстия.

растачивание сквозного отверстия, чистовое растачивание внутренней поверхности .

нарезание метрической резьбы в сквозном отверстии .

сверление 4-х отверстий

нарезание резьбы

изготовление фасок.

Схема получение детали

Обработка внешней части детали.

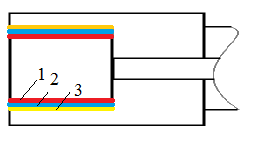

Точение - это обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка. Мы производим точение (рис.2) на нем обозначено цифрами (1-точение черновое. 2-точение получистовое. 3-точение чистовое. 4-шлифование)

Рис. 2

Обработка внутренней части детали.

Для изготовления отверстий мы будем использовать сверление, точение, фрезеровку и расточку.

Сверление – получение отверстия. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Фрезерование - обработка материалов резанием с помощью фрезы. Фреза - режущий многолезвийный инструмент в виде тела вращения с зубьями. Фрезы бывают цилиндрические, торцевые, червячные, концевые, алмазные и др. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Данной операцией мы получили плоскую поверхность на большом цилиндре и отверстие внутри его (рис.3).

Шлифование-вид обработки, который применяют для чистовой и отделочной обработки деталей с высокой точностью, и является наиболее распространенным методом уменьшения шероховатости поверхностей. Мы будем использовать бесцентровое шлифование – наружное (с продольной подачей, врезное, с подачей до упора) и внутреннее (с продольной подачей, врезное).

Нарезка резьб - выполнение на деталях метрических, модульных, дюймовых, питчевых и т.д. резьб.

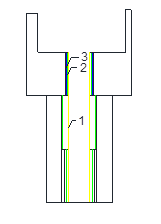

Сначала просверливаем отверстие диаметром 17 мм. Затем верхний цилиндр обрабатываем с помощью фризы (Ra 5) на глубину 80мм. и ширину 45мм, для достижения необходимой шероховатости будем применять черновое, чистовое и тонкое фрезерование. (рис.4) на нем цифрами показано :1-черновое, 2-чистовое, 3-тонкое фрезерование. Припуски на эти операции черновое фрезерование-2,7мм и чистовое фрезерование-1,3мм на сторону В нижнем цилиндре делаем расточку до необходимых размеров и шероховатостей, применяя черновое получистовое и чистовое растачивание так как требуемая шероховатость не большая (Ra1,6) то нам хватит чистового растачивания с помощью проходного прямого правого токарного резца. (рис.5) на нем обозначено цифрами (1-черновое, 2-получистовое, 3-чистовое). Припуски на эти операции :черновое растачивание 1,4 получистовое 1,0 и чистовое 0,6 В результате всех этих операций получаем отверстие диаметром 20 с шероховатостью 3,2. В нижнем цилиндре нарезаем резьбу М20

Рис.4

Рис.5

Уступы и прямоугольные пазы фрезеруют концевыми и дисковыми фрезами на вертикально- и горизонтально-фрезерных станках. Уступы и пазы целесообразнее фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

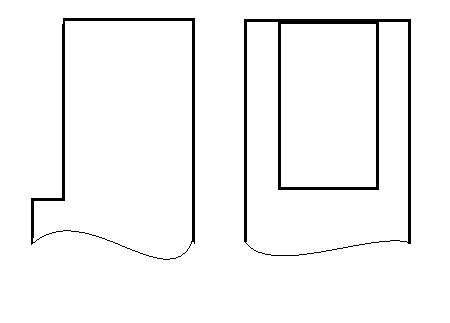

Мы выполняем черновое фрезерование на внешней стороне верхнего цилиндра глубиной 5мм, высотой 55мм. Ra12,5 Рис.6

Рис.6

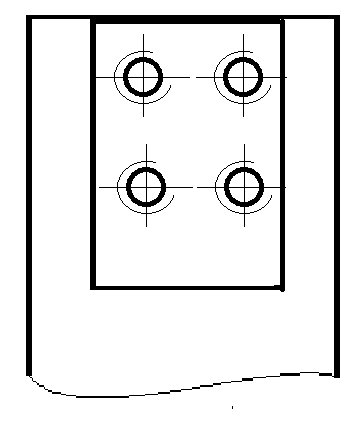

Сверление производим с помощью сверла диаметром 4мм. Высверливаем 4 отверстия на плоской поверхности верхнего цилиндра. Два верхних отверстия делаем на высоте 22.5мм. и расстоянии друг от друга 30мм. Нижние отверстия делаем на 30мм. ниже верхних, на тоже расстоянии друг от друга. Нарезаем в них резьбу. Рис.7

Рис.7

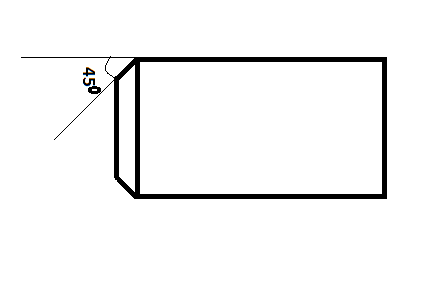

Подрезание торца нижнего цилиндра делаем с помощью Проходного прямого токарного резца под углом 450. Рис.8

Рис.8

Прорезание канавки производится прорезными (канавочными) резцами ( Рис.9). Ясно, что форма поперечного сечения канавки определяется формой головки (режущей части) резца, а ее глубина - глубиной проникновения резца в заготовку. Прорезание канавок на внутренних поверхностях заготовки производится специальными резцами, конструкция которых аналогична конструкции расточных резцов.

Прорезание канавки на наружной цилиндрической поверхности в нашем случае, будет осуществляться канавочным резцом, прямоугольной формы, на глубину 2 мм.

Рис.9