- •Прокатный профиль

- •Обработка резанием

- •Обработка методом пластической деформации

- •Обработка методом деформирующего резания

- •Электрофизическая обработка

- •Лицевая отделка изделий из древесины

- •Что такое морилка и как применять морилку

- •Подготовка древесины к отделке

- •Классификация шлифовальной бумаги по показателю зернистости

- •Лощение

- •Механическая обработка древесины Углы резания

-металл: технология художественного литья, технология изготовления художественных изделий обработкой давлением, технология соединения материалов, технология механической обработки художественных изделий, виды дефектов и методы их устранения, контроль качества художественных изделий из металла

Обработка давлением

Главные отличия художественного литья от серийного промышленного литья:

малотиражность или уникальность работы;

высокая детализация элементов работы;

Те же принципы + художественная ценность работы.

Общие сведения

Обработкой давлением называются процессы получения заготовок или деталей машин силовым воздействием инструмента на исходную заготовку.

Преобразовании заготовки простой формы в деталь более сложной формы того же объема происходит в результате пластического деформирования.

Обработка давлением относится к малоотходной технологии, однако есть исключения – например уменьшение исходного объема заготовки при ковке клинков в 5-7 раз.

Высокая производительность обработки давлением и ее низкая себестоимость являются причинами широкого применению этих процессов.

Классификация процессов обработки давлением

Исходная заготовка может быть объемным телом, прутком, листом.

По назначению процессы обработки металлов давлением группируют следующим образом:

– для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления деталей – прокатка, волочение, прессование;

– для получения деталей или заготовок, имеющих формы и размеры, приближенные к размерам и формам готовых деталей, требующих механической обработки для придания им окончательных размеров и заданного качества поверхности – ковка, штамповка.

Основными схемами деформирования объемной заготовки являются:

– сжатие между плоскостями инструмента – ковка;

– ротационное обжатие вращающимися валками – прокатка;

– затекание металла в полость инструмента – штамповка;

– выдавливание металла из полости инструмента – прессование;

– вытягивание металла из полости инструмента – волочение.

КОВКА

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С.

Различают:

ковка на молотах (пневматических, паровых и гидравлических)

ручная ковка

штамповка

Изделия и полуфабрикаты, получаемые ковкой, называют поковкой.

При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

ПРОКАТКА (Продольная, поперечная, поперечно-винтовая)

Прокатка – это способ обработки пластическим деформированием – наиболее распространенный. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Способ зародился в XVIII веке и, претерпев значительное развитие, достиг высокого совершенства.

Сущность процесса: заготовка обжимается (сдавливается), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем.

Процесс прокатки

обеспечивается силами трения между

вращающимся инструментом и заготовкой,

благодаря которым заготовка перемещается

в зазоре между валками, одновременно

деформируясь. В момент захвата металла

со стороны каждого валка действуют на

металл две силы: нормальная сила

![]() и

касательная сила трения

и

касательная сила трения

![]() (рис.

2).

(рис.

2).

Рис. 2 - Схема сил, действующих при прокатке

Угол

![]() –

угол захвата, дуга, по которой валок

соприкасается с прокатываемым металлом

– дуга захвата, а объем металла между

дугами захвата – очаг деформации.

–

угол захвата, дуга, по которой валок

соприкасается с прокатываемым металлом

– дуга захвата, а объем металла между

дугами захвата – очаг деформации.

Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно когда обжатие по сечению различно) используют показатель, называемый вытяжкой (коэффициентом вытяжки).

![]()

где:

![]() –

первоначальные длина и площадь поперечного

сечения,

–

первоначальные длина и площадь поперечного

сечения,

![]() –

те же величины после прокатки.

–

те же величины после прокатки.

Вытяжка обычно составляет 1,1…1,6 за проход, но может быть и больше.

Способы прокатки

Когда требуется высокая прочность и пластичность, применяют заготовки из сортового или специального проката. В процессе прокатки литые заготовки подвергают многократному обжатию в валках прокатных станов, в результате чего повышается плотность материала за счет залечивания литейных дефектов, пористости, микротрещин. Это придает заготовкам из проката высокую прочность и герметичность при небольшой их толщине.

Существуют три основных способа прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно – винтовая (рис.3).

Рис. 3 - Схемы основных видов прокатки: а – продольная; б – поперечная; в – поперечно – винтовая

При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рис.3 а). Заготовка втягивается в зазор между валками за счет сил трения. Этим способом изготавливается около 90 % проката: весь листовой и профильный прокат.

Поперечная прокатка (рис. 3.б). Оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном.

В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни.

Поперечно – винтовая прокатка (рис. 3.в). Валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Применяется для получения пустотелых трубных заготовок.

В качестве инструмента для прокатки применяют валки прокатные, конструкция которых представлена на рис. 4. В зависимости от прокатываемого профиля валки могут быть гладкими (рис.4.а), применяемыми для прокатки листов, лент и т.п. и калиброванными (ручьевыми) (рис. 4.б) для получения сортового проката.

Ручей – профиль на боковой поверхности валка. Промежутки между ручьями называются буртами. Совокупность двух ручьев образует полость, называемую калибром, каждая пара валков образует несколько калибров. Система последовательно расположенных калибров, обеспечивающая получение требуемого профиля заданных размеров называется калибровкой.

Рис. 4 - Прокатные валки: а – гладкий ; б – калиброванный

Валки состоят из рабочей части – бочки 1, шеек 2 и трефы 3.

Шейки валков вращаются в подшипниках, которые, у одного из валков, могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения осей.

Трефа предназначена для соединения валка с муфтой или шпинделем.

Используются

роликовые подшипники с низким коэффициентом

трения,

![]() =

0,003…0,005, что обеспечивает большой срок

службы.

=

0,003…0,005, что обеспечивает большой срок

службы.

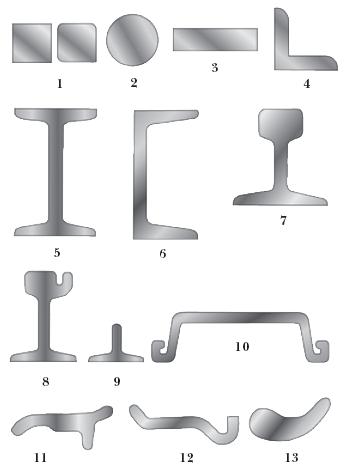

Прокатный профиль

металлическое изделие, полученное прокаткой. Различают прокатные профили с постоянным и переменным поперечным сечением по длине и специальные.

К первому виду относятся прокатные профили сортовой стали, имеющие простую геометрическую форму (напр., круг, прямоугольник, квадрат), и т. н. фасонные профили, представляющие собой сечения простых профилей (напр., угловые, швеллерные, двутавровые), листы, трубы.

Ко второму виду относятся т. н. периодические профили.

К третьему – колёса, шестерни, шары, ребристые трубы и другие изделия.

Виды прокатных профилей:

1 – квадратный; 2 – круглый; 3 – полосовой; 4 – угловой; 5 – двутавровый; 6 – швеллерный; 7 – железнодорожный рельс; 8 – трамвайный рельс; 9 – тавровый; 10 – шпунтовый; 11 – полоса для башмаков тракторных гусениц; 12 – полоса для ободьев колёс грузовых автомобилей; 13 – полоса для турбинных лопаток

ШТАМПОВКА

Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм). Примером листовой штамповки является процесс пробивания листового металла в результате которого получают перфорированный металл (перфолист). В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия.

По типу применяемой оснастки штамповку листовых материалов можно разделить на виды:

штамповка в инструментальных штампах,

штамповка эластичными средами,

импульсная штамповка:

магнитно-импульсная,

гидро-импульсная,

штамповка взрывом,

валковая штамповка.

ПРЕССОВАНИЕ МЕТАЛЛА

Процесс прессования металла заключается в вытеснении с помощью пуансона металла исходной заготовки (обычно цилиндрической по форме), которая помещена в контейнер, сквозь отверстие матрицы. Этот метод широко применяется для деформирования металлов, как в горячем, так и холодном состоянии. Металлы могут обрабатываться разные, не только имеющие высокую податливость, но и значительно жесткие, также возможна обработка металлических порошков и неметаллических материалов, например, пластмасс. Посредством прессования можно изготовить прутки размером от 3 до 250 мм, трубы диаметром от 20 до 400 мм (при толщине стенки от 1,5 до 12 мм), а также полые профили, обладающие каналами сложных сечений, с внутренними и наружными ребрами. Также – разнообразные профили, либо с постоянным, либо с изменяющимся сечением по длине. Зачастую, метод позволяет сделать изготовление профилей для несущих конструкций, деталей машин и прочих изделий, более экономичным, нежели при изготовлении методами прокатки, штамповки или отливки с последующей механической обработкой. Прессование позволяет получить изделие очень сложной конфигурации, что исключено при использовании других методов пластической обработки. Основными преимуществами прессования металла являются: • возможность успешной пластической обработки с высокими вытяжками, в том числе малопластичных металлов и сплавов; • возможность получения практически любого поперечного сечения изделия, что при обработке металла другими способами не всегда удается; • получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы; • производство изделий с высокими качеством поверхности и точностью размеров поперечного сечения, что во многих случаях превышает принятую точность при пластической обработке металла другими способами (например, при прокатке). Недостатками данного метода являются: • повышенный расход металла на единицу изделия из-за существенных потерь в виде пресс-остатка; • появление в некоторых случаях заметной неравномерности механических и других свойств по длине и поперечному сечению изделия; • сравнительно высокую стоимость прессового инструмента. Главным признаком всех разновидностей процесса прессования является наличие/отсутствие поступательного движения металла относительно стенок контейнера. Исключаются при этом движении только небольшие участки вблизи матрицы (мертвые зоны). В мертвых зонах движения металла нет. Сама суть процесса прессовки, заключающаяся в неравномерном всестороннем сжатии металла, положительно сказывается на увеличении его пластичности, что позволяет обрабатывать материалы даже с низкой пластичностью. Однако, именно поэтому прессование требует повышенного расхода энергии на единицу объема деформируемого тела, потому как трехосное сжатие вызывает необходимость значительных усилий при обработке. Наличие мертвых зон, которые испытывают лишь упругую деформацию, при прессовании прутиков большой длины в некоторой мере имеют положительную роль, потому как оказывают фильтрующее воздействие: в мертвых углах задерживаются различные загрязнения, что предохраняет от вдавливания посторонних включений в поверхностные слои изделия. При неправильно выбранном размере пресс-остатка загрязнения мертвых углов могут попасть в изделие и вызвать заметное понижение его качеств. Практическим путем было установлено, что при нормальных условиях прессования минимальная высота пресс-остатка составляет 0,10... 0,30 диаметра исходной заготовки. Силовые условия прессования определяются свойствами деформируемого металла, температурным режимом, размерами заготовки, скоростью и степенью деформации, значением контактного трения, геометрией инструмента и др. К сожалению, еще не разработана методика, позволяющая связать все эти факторы в математическую зависимость для определения усилий прессования. Поэтому приходится пользоваться методами расчета, лишь приближенно отражающими условия деформации.

ВОЛОЧЕНИЕ

Волочение — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через отверстие, сечение которого меньше сечения заготовки.

В результате поперечные размеры изделия уменьшаются, а длина увеличивается. Волочение широко применяется в производстве пруткового металла, проволоки, труб и другого. Производится на волочильных станах, основными частями которых являются волоки и устройство, тянущее через них металл.

Виды волочения

По чистоте обработки:

черновое (заготовительное)

чистовое (заключительная, операция для придания готовому изделию требуемых формы, размеров и качества);

По кратности переходов:

однократное

многократное (с несколькими последовательными переходами волочения одной заготовки);

По параллельности обработки:

однониточное

многониточное (с количеством одновременно протягиваемых заготовок 2, 4, 8);

По подвижности волоки:

через неподвижную волоку

через врашающуюся относительно продольной оси волоку;

По нагреву заготовки:

холодное волочение

горячее волочение

ТЕХНОЛОГИЯ СОЕДИНЕНИЯ МАТЕРИАЛОВ

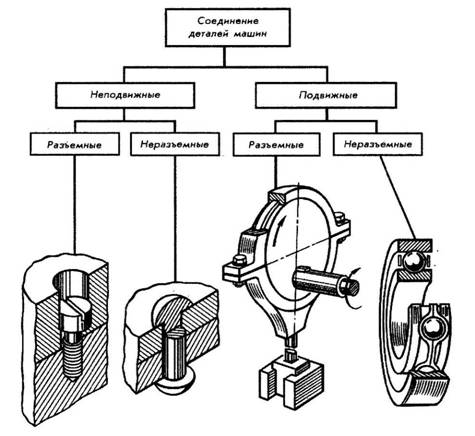

Общие сведения

Соединения деталей , применяемые в машино- и приборостроении, принято делить на подвижные, обеспечивающие перемещение одной детали относительно другой, и неподвижные,в которых две или несколько деталей жестко скреплены друг с другом.

Виды соединений деталей :

Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные.

Разъемными называются такие соединения , которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей . К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, а также соединения , осуществляемые переходными посадками. Разъемные подвижные соединения имеют подвижные посадки (посадки с зазором) по цилиндрическим, коническим, винтовым и плоским поверхностям.

Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения или недопустимых остаточных деформаций одного из элементов конструкции. Неразъемные неподвижные соединения осуществляются механическим путем (запрессовкой, склепыванием, загибкой, кернением и чеканкой), с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием) и путем погружения деталей в расплавленный материал (заформовка в литейные формы, в пресс-формы и т. п.)

Подвижные неразъемные соединения собирают с применением развальцовки, свободной обжимки. В основном это соединения, заменяющие целую деталь, если изготовление ее из одной заготовки технологически невозможно или затруднительно и неэкономично.

МЕХАНИЧЕСКАЯ ОБРАБОТКА

Механическая обработка — обработка заготовки из различных материалов при помощи механического воздействия различной природы с целью создания по заданным формам и размерам, а также требуемым показателям качества изделия или заготовки для последующих технологических операций.

1 Виды механической обработки

Обработка резанием

Обработка методом пластической деформации

Обработка методом деформирующего резания

Электрофизическая обработка