- •Лекция 33 Математическое моделирование при автоматизированном проектировании технологических процессов реферат

- •Содержание

- •Введение

- •1. Общая часть

- •1.1 Анализ процесса термической обработки заготовок

- •1.1.1 Анализ режимов термической обработки заготовок и процесса ручного составления технологической карты для единичного производства

- •1.1.2 Анализ систем автоматизированного проектирования технологических процессов

- •1.1.3 Анализ выбора средств разработки программного обеспечения для системы автоматизированного проектирования технологических процессов

- •1.2 Разработка математической модели для проектирования технологического процесса термообработки заготовок

- •1.3 Разработка структурно-функциональной модели системы автоматизированного проектирования технологического процесса термообработки заготовок

- •1.5 Разработка методов моделирования системы проектирования технологических процессов термообработки заготовок

- •1.5.1 Разработка логической модели системы проектирования технологических процессов термообработки заготовок

- •1.6 Разработка физической модели системы проектирования технологических процессов термообработки заготовок

- •1.6.1 Разработка диаграммы классов пмк для автоматизации проектирования технологического процесса термообработки заготовок

- •1.6.2 Модульная структура пмк

- •1.6.3 Разработка диаграммы развертывания пмк для автоматизации проектирования технологического процесса термообработки заготовок

- •1.6.4 Разработка модели «сущность-связь» (er-диаграммы) для пмк автоматизации проектирования технологического процесса термообработки заготовок

- •2. Специальная часть. Разработка проекта программно-методического комплекса автоматизации проектирования технологического процесса термообработки заготовок в огмет зао нкмз

- •2.1 Структура и функциональное назначение отдельных модулей пмк для автоматизации проектирования технологического процесса термообработки заготовок в огМет зао нкмз

- •Соединение с базой данных

- •2.2 Результаты углубленной разработки отдельных модулей пмк для автоматизации проектирования технологического процесса термообработки заготовок

- •2.3 Элементы интерфейса пмк для автоматизации проектирования технологического процесса термообработки заготовок

- •2.4 Инструкция по установке пмк для автоматизации проектирования технологического процесса термообработки заготовок

- •2.5 Инструкция пользователя пмк для автоматизации проектирования технологического процесса термообработки заготовок

- •3. Экономические расчеты

- •3.1 Расчет капитальных затрат на создание пмк для автоматизации проектирования технологического процесса термообработки заготовок

- •3.2 Расчет годовой экономии от автоматизации работы технолога

- •3.3 Расчет годового экономического эффекта

- •3.4 Расчет коэффициента экономической эффективности и срока окупаемости капиталовложений

- •3.5 Выводы по разделу

- •4. Охрана труда

- •4.1 Анализ опасных и вредных производственных факторов

- •4.2 Разработка мероприятий по обеспечению безопасных и комфортных условий труда

- •4.3 Оценка эффективности мероприятий

- •Общие выводы

- •Список использованной литературы

- •Приложение a

- •Связи между свойствами поверхностей деталей и операторами(технологическими переходами)

- •Связи между совокупностями свойств деталей и операторами (технологическими переходами)

- •Связи между свойствами поверхностей детали и операторами технологического процесса

- •Условия применимости зубошевинговальных станков

- •10.1. Назначение, сущность и составные части информационного обеспечения (ио) сапр

- •10.2. Уровни представления данных

- •10.3. Проектирование базы данных

1.2 Разработка математической модели для проектирования технологического процесса термообработки заготовок

Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо наоборот, сделать металл более мягким, легче поддающимся механической обработке. Термическая обработка стали в большинстве случае состоит в нагреве до температуры образования твердого раствора, выдержки при этих температурах и охлаждение с разными скоростями в зависимости от требований конечной структуры и физико-механических свойств стали [7].

Различают следующие основные режимы термообработки заготовок:

– закалка;

– отжиг;

– нормализация;

– отпуск.

Закалка – термическая обработка металлов, при которой заготовку нагревают до температуры в пределах 1000-1050°С, после чего сталь быстро охлаждают. Закалку применяют для придания стали повышенной прочности, твердости, снижения вязкости и пластичности [7].

Отжиг – термическая обработка металла, имеющего неустойчивое состояние в результате предшествующей обработки и приводящей металл в более устойчивое состояние. Цель отжига – снятие внутренних напряжений, снижение твердости. При отжиге изделия нагревают выше критических температур стали. Для низкоуглеродистых и среднеуглеродистых сталей температура нагрева достигает 600-680°С. После нагрева изделие выдерживают в печи при этой температуре в течении 2.5 минут на 1 мм толщины металла. Для полного отжига стальное изделие нагревают до температуры 820-930°С, выдерживают при этой температуре и затем медленно охлаждают [8].

Нормализация – термическая обработка металла, подобная отжигу, но с более быстрым охлаждением изделий, которое обычно проводят на воздухе. При нормализации заготовку нагревают до температуры 850-890°С, выдерживают при этой температуре и охлаждают на воздухе.

Отпуск – термическая обработка металлов, применяемая для сталей склонных к закалке, для уменьшения внутренних напряжений и хрупкости. Изделие нагревают до температуры 400-700°С. Выдерживают при этой температуре из расчета 2.5 минуты на 1 мм толщины металла, медленно охлаждают с печью до нормальной температуры [8].

Определение расчетного размера заготовок для назначения продолжительности выдержки при температурах нормализации приведены в таблице 1.11. [9]

Таблица 1.11 – Определение расчетного размера заготовок для назначения продолжительности выдержки при температурах нормализации

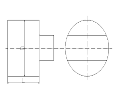

Заготовки деталей и их конфигурация |

Условия расчета |

Расчетный размер равен |

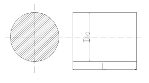

Гладкие валы

|

Диаметр вала (DB) меньше или равен длине L |

Диаметру вала DB |

Диаметр вала (DB) больше длины L |

Длине вала L |

|

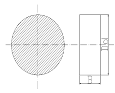

Сплошные диски

|

Диаметр диска (Dd) больше его толщины (B) |

Толщине диска (B) |

Диаметр диска (Dd) меньше его толщины (B) |

Диаметру диска (Dd) |

|

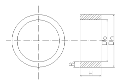

Полая заготовка типа трубы

|

Диаметр наружный меньше длины L |

2·B |

Диаметр наружный больше длины L |

1.5·B |

|

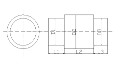

Кольца, бандажи, шестерни

|

Диаметр наружный (Dh) больше высоты (Н) |

Высоте (Н) |

Диаметр наружный (Dh) меньше высоты (Н) |

Толщине стенки (B) |

|

Валы с уступами, валы-шестерни, валки, шестерни

|

Длина бочки L2 больше или равна половине диаметра бочки (D2) |

Диаметр бочки (D2)

|

Длина бочки L2 меньше половины диаметра бочки диаметра бочки (D2) |

|

|

Муфты и полумуфты

|

– |

|

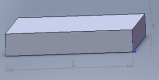

Гладкие пластины, штанги, рейки

|

– |

Наименьшему размеру – толщине (В) |

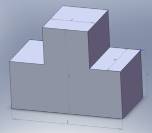

Пластины с уступами

|

Высота (Н) больше либо равна толщине (В) |

Толщине (В) |

Длина уступа (L) меньше либо равна половине высоты (Н) |

Высоте (Н) |

|

Длина уступа (h) больше половины высоты (Н) |

|

Расчет норм времени выдержки при отпуске

Для определения времени нагрева первоначально необходимо расчитать геометрический показатель тела W. W – геометрический показатель тела, равный отношению объёма тела V к площади его поверхности F [9].

Далее рассмотрены формулы для вычисления величины W различных тел простой формы. Для шара:

W = D/6, (1.2)

где D – наружный диаметр шара.

Для цилиндра, нагреваемого со всех сторон:

W = ![]() , (1.3)

, (1.3)

где D – наружный диаметр цилиндра;

l – длина тела.

Для сплошного цилиндра, нагреваемого с одной стороны:

W =  , (1.4)

, (1.4)

где D – наружный диаметр цилиндра;

l1 – длина нагреваемой части тела.

Для полого цилиндра, нагреваемого со всех сторон:

W =  , (1.5)

, (1.5)

где D – наружный диаметр цилиндра;

d – внутренний диаметр цилиндра;

l – длина тела.

Для куба:

W = B/6, (1.6)

где B – ребро куба.

Для прямоугольной пластины, нагреваемой со всех сторон:

W =  , (1.7)

, (1.7)

где B – толщина пластины;

a – ширина пластины;

l – полная длина тела.

Рассчитав геометрический показатель W выбираем продолжительность нагрева заготовки при отпуске по таблице 1.12 [9].

Таблица 1.12 – Зависимость продолжительности нагрева при отпуске от величины W

Среда нагрева |

Температура °С |

W |

Продолжительность нагрева, мин |

масло |

100 |

0.5 |

14 |

1 |

23 |

||

1.5 |

32 |

||

200 |

0.5 |

14 |

|

1 |

23 |

||

1.5 |

32 |

||

300 |

0.5 |

11 |

|

1 |

18 |

||

1.5 |

24 |

||

соль |

300 |

0.5 |

8 |

1.0 |

14 |

||

1.5 |

19 |

||

450 |

0.5 |

2.5 |

|

1.0 |

6 |

||

1.5 |

10 |

||

600 |

0.5 |

1.4 |

Расчет норм времени выдержки при закалке.

Время нагрева в закалочной среде зависит от диаметра (толщины) массы заготовки, мощности печи и требований чертежа (термическая обработка с закалкой или с отпуском).

Общая продолжительность нагрева при закалке зависит от двух слагаемых – времени нагрева до заданной температуры tH и времени выдержки при этой температуре tB.

Время выдержки при заданной температуре tB упрощенной принимают равным 1 минуте для углеродистых сталей и 1.5 – 2 минуты для легированных сталей на 1 мм толщины металла.

Время нагрева до заданной температуры tH определяется по следующей формуле

tH = a·D, (1.8)

где a – коэффициент, определяемый экспериментально, в с/мм;

D – диаметр изделия.

Если изделие квадратного или прямоугольного сечения, то вместо величины D используют толщину изделия H.

Значение коэффициента а в зависимости от условий нагрева и формы изделия приведены в таблице 1.13 [10].

Таблица 1.13 – Значение коэффициента а

Нагревательный агрегат |

Температура печи в °С |

Коэффициент а |

||

для круглого сечения |

для квадратного сечения |

для прямоугольного сечения |

||

Электропечь |

800 |

40-50 |

60-65 |

60-75 |

Соляная ванна |

800 |

12-15 |

15-18 |

18-22 |

Свинцовая ванна |

800 |

6-8 |

8-10 |

10-12 |

Соляная ванна |

1300 |

6-8 |

8-10 |

10-12 |