- •М. Донецьк – 2013 рік

- •Опис процесу утворення гумових відходів

- •2 Характеристика і класифікація гумових відходів

- •3.2 Спалювання шин з метою отримання енергії.

- •3.3 Застосування шин в якості палива в цементній промисловості.

- •4 Опис технологічної схеми процесу переробки з

- •5 Оцінка перспективності і використання гумового

- •Перелік посилань

- •Додаток а

4 Опис технологічної схеми процесу переробки з

ОБГРУНТУВАННЯМ ОПТИМАЛЬНИХ УМОВ ПРОЦЕСУ

Найбільш значними по масштабах утворення твердими виробничими відходами промисловості гумових технічних виробів є невулканізовані і вулканізовані гумові і гумовотканні матеріали, які утворюються на стадіях готування гумових сумішей і заготівель, вулканізації й опрацювання готових виробів, включаючи різноманітні види браку. Обсяги цих відходів у нашій країні не перевищують у сумі декількох десятків тисяч тонн у рік.

Протектор сучасних автопокришок, що мають у каркасі високоміцну кордну тканину або метал, зношується швидше каркаса (основи покришки). По зносу протектора виходить із ладу більш половини експлуатованих покришок. Значну частину таких покришок передають на шиновідбудовочні заводи.

Цілком зношені автопокришки, що загубили в процесі їхньої експлуатації 15-20% своєї початкової маси, мають у собі біля 75% витрачених на їхнє виробництво каучука і інших цінних інгредієнтів, що можуть бути з вигодою повернуті в матеріальне виробництво.

Втративши свою споживчу цінність, вироби з вулканізованою пружньою і еластичною гумою опрацьовують із одержанням пластичного продукту - регенерата, придатного для використання в сировинних гумових сумішах виробництв гумових технічних виробів. При регенерації автомобільної покришки середнього розміру може бути повернуто біля 10 кг каучукової речовини. В даний час обсяг переробки зношених покришок складає біля 50% від можливого їхнього збору.

Слід зазначити, що не всі зношені гумові вироби можуть бути використані для виробництва регенерата. Так, непридатними для регенерації є вироби, що втратили еластичність і стали крихкими в результаті старіння гуми, вироби з низьким утриманням каучукової речовини, а також вироби, приготовлені з одного регенерата й ін.

Перед регенерацією гумові відходи повинні пройти визначене підготування, що полягає в здрібнюванні гуми в крихту, відділенні від неї текстильної тканини і змішанні крихти з добавками – пом’якшувачами й активаторами процесу девулканизації, що сприяють переходу гуми в пластичний стан.

У якості пом’якшувача при девулканізації використовують органічні продукти (соснові, газогенераторні і сланцеві смоли, каніфоль, технічні мастила й ін.) із температурою кипіння вище 3000С, що значно перевищує температуру процесу девулканизації. Роль пом’якшувачів полягає в тому, що їхні молекули проникають між молекулами каучуку в гумі, викликаючи її набрякання в результаті збільшення міжмолекулярних відстаней і ослаблення міжмолекулярних сил тяжіння, що скорочує можливість процесів структурування каучука. Пом’якшувачі, крім того, утворюють один із компонентів регенерата, збільшуючи його пластичність, їхня доза складає 10-30% (в окремих випадках до 50%) від маси гуми.

Як активатори (агенти окиснювальної деструкції) процесу девулканізації використовують дисульфід пентахлортіофенолу, дисульфід трихлортіофенолу, їх цинкові солі й інші хімічні пластифікатори. Застосування цих сполучень дозволяє значно (на 40-50%) скоротити час девулканизації і понизити її температуру. Добавляють їх 0,15-3,0% у залежності від складу гуми.

Основним процесом регенерційного виробництва є процес девулканизації, що зводиться до нагрівання здрібненої гуми з добавками протягом визначеного часу при підвищеній температурі (160-1900С). При цьому відбувається деструкція вулканізованого каучуку, його просторова структура частково руйнується, причому руйнація її відбувається як по місцях приєднання атомів сірки, так і в самих молекулярних ланцюгах. У результаті девулканизації скорочується число поперечних і основних зв'язків каучуку, слідством чого є виникнення розчинної фракції, середня молекулярна маса якої складає 6000-12000. Встановлено, що каучукова речовина в регенераті існує у виді маси набряклого в пом’якшувачі геля - нерозчинної частини- і розподілених у ній часток золя - розчинної частини. Таким чином, набрякання гуми в пом’якшувачі сприяє її девулканізації.

Продукт, одержуваний у результаті девулканізації – девулканізат- має у своїй структурі велике число ненасичених подвійних зв'язків, що пояснює спроможність до вулканизації приготовленого на його основі регенерата.

Відомо

велике число методів одержання регенерата.

В даний час у вітчизняній промисловій

практиці регенерат одержують паровим

(![]() 15%),

водонейгральним (

40%)

і термомеханічним (

45%)

методами.

15%),

водонейгральним (

40%)

і термомеханічним (

45%)

методами.

При регенерації гуми по водонейтральному методу безупинне перемішування сприяє її кращому набряканню в пом’якшувачі. Крім того, при використанні в якості пом’якшувачів смол хвойних порід деревини водорозчинні кислоти, що утримуються в них, руйнують залишки текстильного волокна (аналогічний ефект досягається при додаванні хлоридів цинку і кальцію). Все це позитивно позначається на якості регенерата.

Технічно найбільше досконалим методом регенерації гуми є термомеханічний метод, що дозволяє значно прискорити технологічний процес, зробивши його безупинним, і забезпечити зниження собівартості регенерата за рахунок максимальної механізації й автоматизації виробництва.

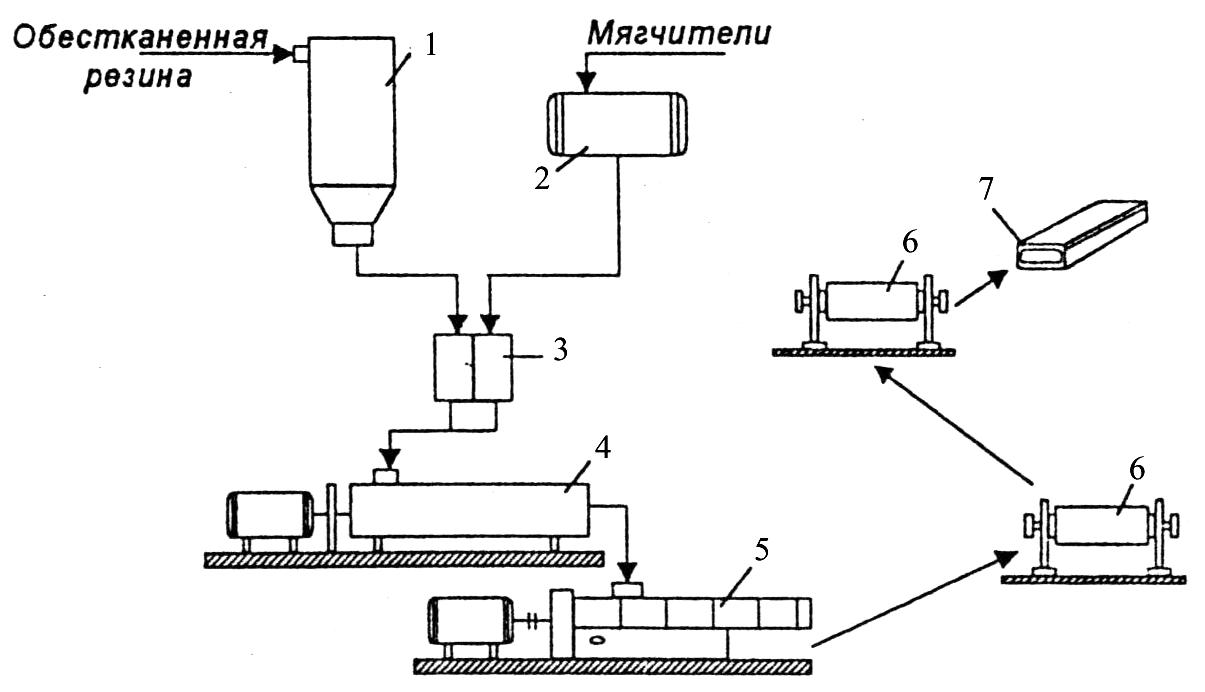

При

виробництві регенерата термомеханічним

методом (рис. 4.1) обезтканену до залишкового

вмісту волокна

![]() 2% гумову крихту безупинно змішують із

пом’якшувачами

і протягом 4-12 хв. пропускають через

черв'ячний девулканізатор (черв'ячний

прес) із подовженим корпусом при

2% гумову крихту безупинно змішують із

пом’якшувачами

і протягом 4-12 хв. пропускають через

черв'ячний девулканізатор (черв'ячний

прес) із подовженим корпусом при

Рисунок 4.1 – Схема виробництва регенерата термомеханічним методом:

1 - бункер для дробленої гуми; 2 - ємність для пом’якшувачів; 3 - дозатори; 4 - змішувач; 5 - черв'ячний девулканізатор; б - рафініровочні вальці; 7-продукт

температурі 140-210С. Девулканізат,що виходить із преса, опрацьовують на рафінеровочних вальцях з одержанням регенерата. Вироблений таким засобом регенерат більш однорідний і пластичний, чим регенерат, що одержується водонейтральним методом.

Розроблені

і нові методи виробництва регенерата:

методи диспергірування і радіаційний.

Метод диспергірування полягає в

механічному здрібнюванні гуми до

тонкодисперсного стану у водяному

середовищі. Процес проводять у присутності

активаторів девулканизації і

поверхнево-активних речовин при зниженій

температурі (40-60С),

що попереджає ріст окислювальних

процесів і значні зміни каучукових

компонентів гуми під час регенерації.

Радіаційний метод (при впливі

![]() -випромінювання) можна використовувати

для регенерації гуми на основі

бутилкаучука. Ретельне здрібнювання

гуми при цьому не є обов'язковим.

-випромінювання) можна використовувати

для регенерації гуми на основі

бутилкаучука. Ретельне здрібнювання

гуми при цьому не є обов'язковим.

Собівартість виробленого в СРСР регенерата була в 4 – 6 разів нижче собівартості синтетичних каучуків загального призначення - бутілкаучука, ізопренового і бутадієнового каучуків. Тому його використання для часткової або повної заміни каучуку при виробництві багатьох гумових технічних виробів було економічно вигідно. Так, застосування 1 т регенерата в якості компонента гумових сумішей для виробництва шин давало економію в 250 руб. Важливо, що застосування регенерата в гумових сумішах дає не тільки економічні, але і технічні переваги (збільшення швидкості змішування, зменшення енерговитрат на опрацювання, зменшення усадки одержуваних гум і ін.). Водночас, в останні десятиліття як у Росії, так і за рубежем виробництво і споживання регенерата з ряду причин (різке підвищення вимог до якості регенерата, збільшення витрат на його виробництво й ін.) безупинно скорочується.

Відходи регенератних виробництв, що вміщують метали (наприклад, бортові кільця автопокришок) можуть бути використані в чорній металургії. З текстильних відходів можна робити плити для теплової і звукової ізоляції, набивку для меблів і т.д.

Іншим напрямком переробки гумових відходів є їхній розмел у крихту. Для такої переробки використовують, зокрема, автопокришки великих розмірів без металевого корда. Одержувану гумову крихту можна переробляти в різноманітні будівельні матеріали (бітумно-гумові мастики для антикорозійного захисту різноманітних споруджень, гидроізоляційні і покрівельні рулонні матеріали, у яких може утримуватися 10-40% крихти), ефективно використовувати в якості компонента матеріалів для дорожніх покриттів, застосовувати для виготовлення хімічно стійкої тари, деяких технічних матеріалів і для інших цілей.

У цілому, незважаючи на великі масштаби переробки гумових відходів як у нашій країні, так і за рубежем, ресурси їх продовжують залишатися дуже значними. Так, наприклад, використання зношених шин у Росії в абсолютних розмірах (тис.т, чисельник) і у відсотках від їхніх ресурсів, що були, (знаменник) у 1986, 1990 і 1993 р. характеризується відповідно такими показниками 134/75, 97/85 і 35/55. Тому не припиняються пошуки нових шляхів їхньої утилізації і переробки.

У значних масштабах старі автопокришки використовують для огородження транспортних магістралей і портових причалів, зміцнення берегових откосів- при вантажно-розвантажувальних роботах, у риболовстві і т.п. Гумові відходи, що не використовуються для одержання регенерата і розмелу в крихту, можуть бути перероблені методом пироліза з одержанням різноманітних продуктів. Такій переробці варто піддавати, наприклад, автомобільні покришки з металевим кордом. Так, шляхом термічного розкладання гумових відходів без доступу повітря при 400-450°С може бути отримана гумова олія, що можна використовувати в якості пом’якшувача в регенератному виробництві й у гумових сумішах.

У результаті пироліза здрібнених автомобільних шин при 593-815С одержують рідкі вуглеводні, які використовують в якості палива, і твердий залишок, що можна використовувати замість сажі для виробництва гумових технічних виробів.

При двухстадійному високотемпературному (900-1200°С) пиролізі автомобільних покришок можна одержувати сажу для потреб гумової промисловості, шинний кокс із високою адсорбційною спроможністю (зокрема, по іонах важких металів при їхньому витягу з промислових стічних вод), пальний газ і сировину для чорної металургії.

Процесу пироліза відходів, що містять органічні матеріали, у даний час приділяється велика увага за рубежем, де працюють полупромислові і промислові установки відносно невеликої потужності. Ведуться дослідження цього процесу й у нашій країні.