- •В.А.Носенко, п. В. Ольштынский, с. Н. Ольштынский, м.В. Даниленко

- •Учебное пособие

- •1. Лабораторная работа № 1 Кинематика резания при точении

- •1.1. Цель работы

- •1.2. Теоретическая часть

- •1.3. Классификация резцов

- •1.4. Поверхности и координатные плоскости резца

- •1.5. Геометрические параметры режущей части резца

- •1.6. Кинематические (рабочие) углы резца

- •1.7. Методические указания по выполнению работы

- •1.8. Охрана труда и техника безопасности

- •1.9. Задание для самостоятельного выполнения работы

- •1.10. Содержание отчета

- •1.11. Контрольные вопросы

- •2.2.1. Общие сведения о пластической деформации металла в зоне резания

- •2.2.2. Понятие о процессе стружкообразования

- •А стадии деформации и отделения срезаемого слоя; б процесс образования сливной стружки

- •2.2.3. Вид и форма стружки

- •2.2.4. Усадка стружки

- •2.2.5. Влияние различных факторов на деформацию стружки

- •2.2.6. Методы определения коэффициента усадки

- •Охрана труда и техника безопасности

- •2.4. Методика проведения экспериментальных исследований и обработки результатов

- •Экспериментальные данные

- •2.5. Содержание отчета

- •2.6. Контрольные вопросы

- •3.2.1. Влияние элементов режима резания на температуру резания

- •3.2.2. Влияние физико-механических свойств на температуру резания

- •Влияние геометрических параметров инструмента

- •3.2.4. Влияние смазочно-охлаждающей жидкости на температуру резания

- •3.3. Охрана труда и техника безопасности

- •3.4. Порядок проведения эксперимента

- •3.5. Обработка экспериментальных данных

- •3.5.1. Определение показателей степени X, y, z

- •3.5.3. Определение коэффициента с общей математической модели

- •3.6. Содержание отчета

- •3.7. Контрольные вопросы

- •4. Лабораторная работа № 4 Исследование износа резца

- •4.1. Цель работы

- •4.2. Теоретическая часть

- •4.2.1. Абразивное изнашивание

- •4.2.2. Адгезионное изнашивание

- •4.2.3. Диффузионное изнашивание

- •4.2.4. Окислительное изнашивание

- •4.3. Влияние скорости резания на период стойкости инструмента

- •4.4. Влияние материала детали на стойкость инструмента

- •4.5. Охрана труда и инструкция по технике безопасности

- •4.6. Методика проведения эксперимента и обработка результатов

- •1 Окуляр микроскопа, 2 резец, 3 измерительная шкала, 4 изношенная часть резца

- •4.7. Содержание отчета

- •4.8. Контрольные вопросы

- •5.3. Теоретическая часть

- •5. 4. Методика проведения экспериментальных исследований Оборудование и аппаратура

- •5.5. Графоаналитическая обработка экспериментальных данных

- •5.6. Охрана труда и техника безопасности

- •5.7. Порядок выполнения экспериментальной части работы

- •Результаты измерения силы резания

- •5.7. Содержание отчета

- •5.9. Контрольные вопросы

- •6. Лабораторная работа № 6 Кинематика резания при сверлении

- •6.1. Цель работы

- •6.2. Конструктивные и геометрические элементы сверла

- •6.3. Методические указания по выполнению работы

- •6.3.1. Измерение конструктивных и геометрических элементов сверла

- •6.3.2. Измерение заднего угла сверла

- •6.3.3. Определение передних углов сверла

- •6.4. Охрана труда и техника безопасности

- •6.5. Задание для самостоятельного выполнения работы

- •7.3. Влияние условий обработки на шероховатость поверхности

- •7.3.1. Влияние скорости резания на шероховатость обработанной

- •7.3.2. Влияние подачи резца и глубины резания на шероховатость обработанной поверхности

- •7.3.3. Влияние геометрических параметров режущего инструмента на шероховатость обработанной поверхности

- •7.4. Нормируемые параметры шероховатости

- •Параметры шероховатости, связанные с высотными свойствами неровностей

- •2. Параметры шероховатости в направлении длины профиля

- •3. Параметры шероховатости, связанные с формой неровностей профиля

- •7.5. Приборы для измерения шероховатости поверхности

- •Технические характеристики

- •7.6. Задачи экспериментальных исследований

- •7.7. Методика выполнения лабораторной работы

- •7.8. Содержание отчета

- •Протокол исследования влияния подачи резца на среднее арифметическое отклонение профиля Ra при точении

- •7.7. Контрольные вопросы

- •8.3. Выбор режущего инструмента

- •8.3.1. Общие конструктивные элементы резцов

- •Выбор марок твердого сплава для различных видов токарной обработки

- •8.3.2. Геометрия резцов

- •Значения угла в зависимости от вида обработки

- •8.4. Методика определения режима резания при точении

- •8.5. Порядок выполнения лабораторной работы

- •8.6. Содержание отчета

- •8.7. Контрольные вопросы

- •Словарь терминов и определений

- •Список рекомендуемой литературы

1.3. Классификация резцов

Резцы классифицируют по следующим признакам:

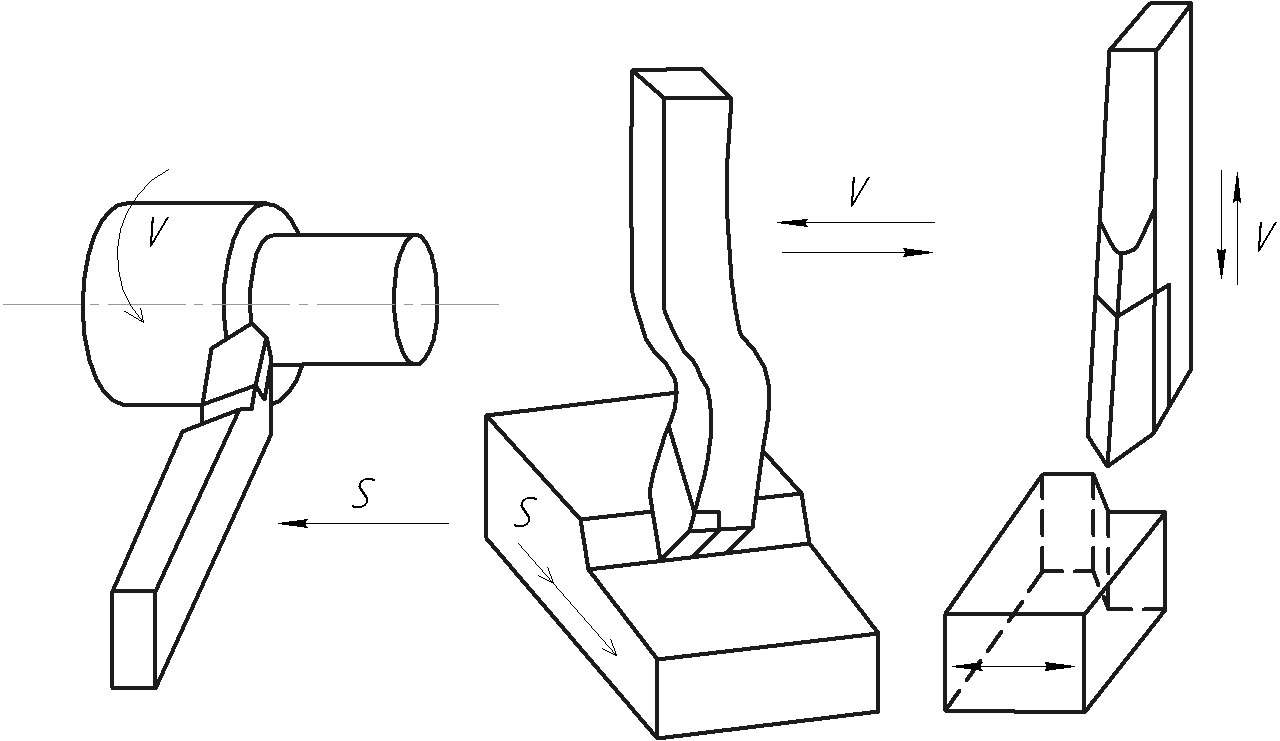

по типу станков токарные, строгальные, долбежные, автоматные и др. (рис. 1.5);

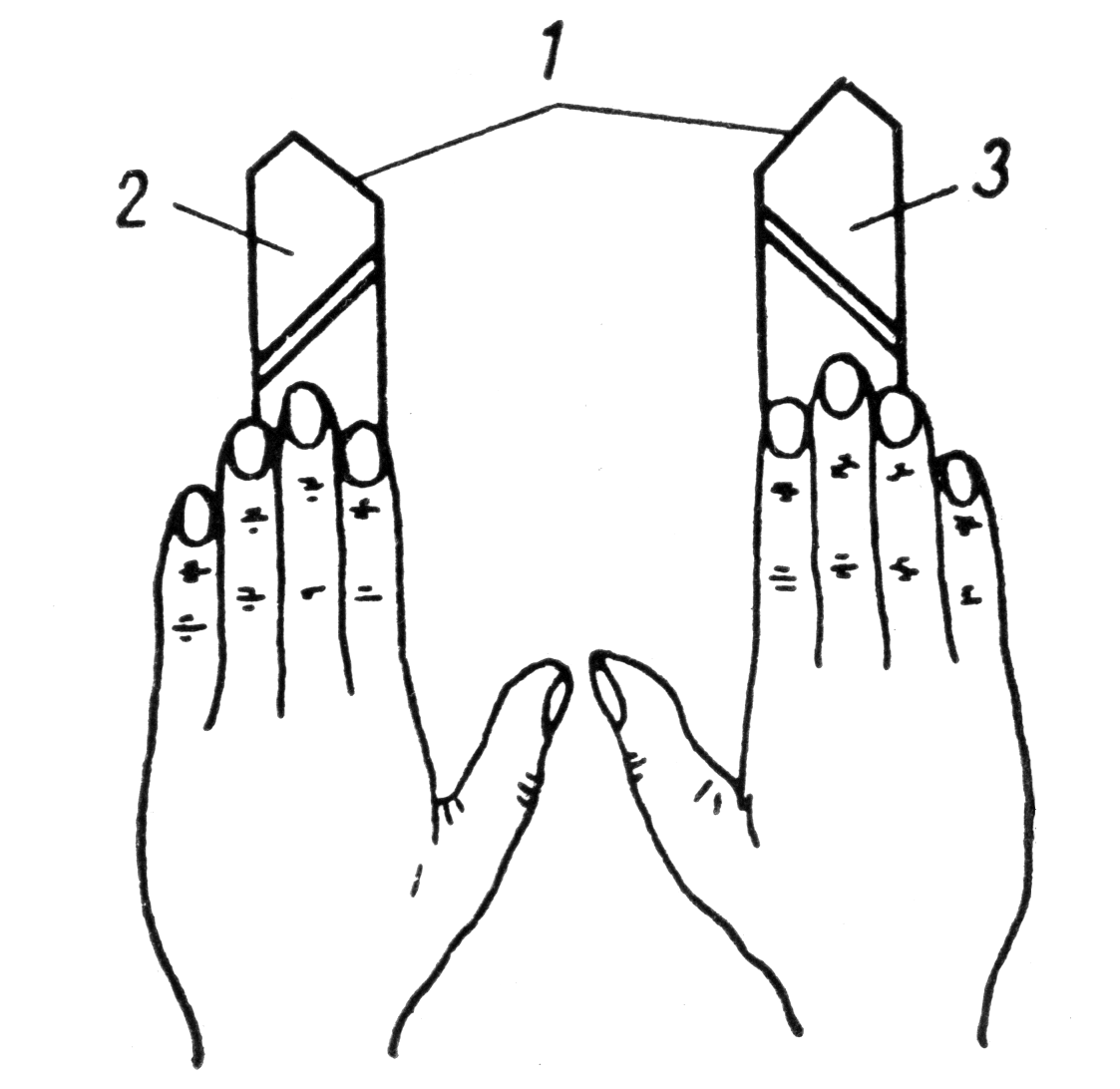

по направлению движения подачи правые и левые (рис. 1.6);

по материалу режущей части быстрорежущие, твердосплавные, минералокерамические, алмазные и др;

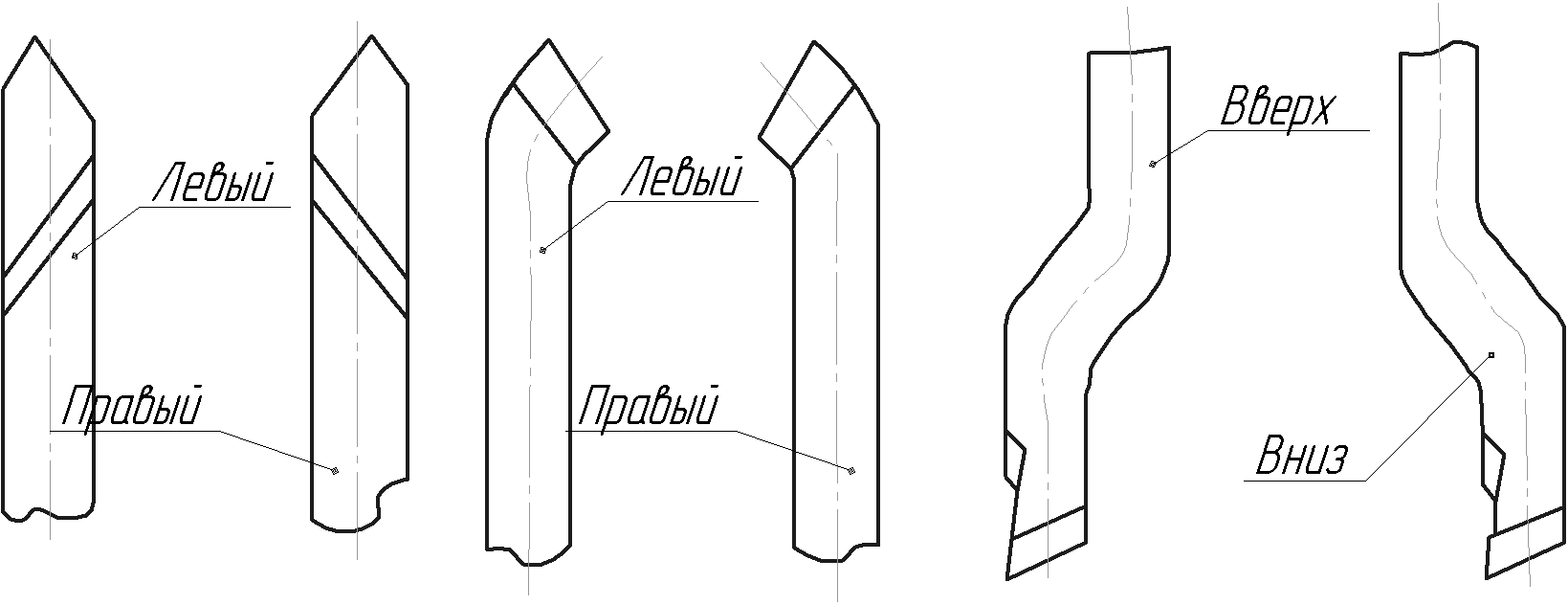

по конструкции головки прямые, отогнутые, изогнутые, оттянутые (рис. 1.7).

а

б

в

Рис. 1.5. Классификация резцов по типу станков: а токарные, б строгальные, в долбежные

Рис. 1.6. Классификация резцов по направлению движения подачи:

1 – главные режущие кромки; 2 – левый резец; 3 – правый резец

по виду обработки проходные, проходные упорные, подрезные, отрезные, расточные (для глухих и сквозных отверстий), резьбовые и др.;

по характеру обработки обдирочные (черновые), чистовые; резцы для тонкого точения;

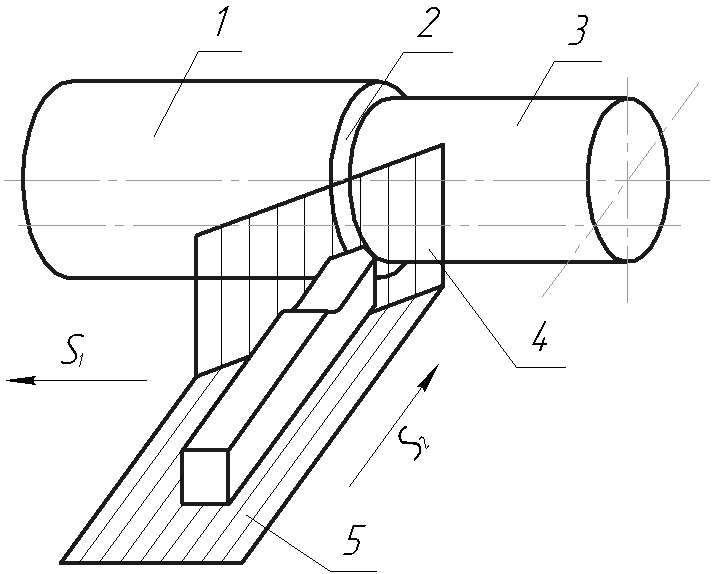

по способу изготовления цельные, составные, сборные (рис. 1.8).

а

б

в

г

Рис. 1.7. Классификация резцов по форме головки:

а прямые, б отогнутые, в изогнутые, г с оттянутой головкой

а

б

в

г

Рис. 1.8. Классификация резцов по способу крепления режущей части:

а цельный, б составной с приваренной головкой, в составной с пластинкой, г с механическим креплением пластинки

1.4. Поверхности и координатные плоскости резца

Слой металла, срезаемый с заготовки в процессе изготовления детали, называется припуском на обработку. Величина припуска определяется разностью размеров заготовки и обработанной детали.

На обрабатываемой заготовке различают следующие поверхности (рис. 1.9):

обрабатываемая поверхность это поверхность, с которой снимается и превращается в стружку слой металла, оставленный как припуск;

поверхность резания это поверхность, образуемая режущей кромкой в результирующем движении резания. Она является переходной между обрабатываемой и обработанной поверхностями.

обработанная поверхность это поверхность, полученная после снятия слоя металла, оставленного как припуск;

плоскость резания плоскость, проходящая через главное режущее лезвие и вектор скорости любой точки (точки А) главной режущей кромки;

основная плоскость это плоскость, перпендикулярная к вектору скорости резания.

Рис. 1.9. Поверхности и координатные плоскости

1.5. Геометрические параметры режущей части резца

Геометрию режущего инструмента целесообразно рассматривать двояко:

как геометрического тела, параметры которого необходимо знать при изготовлении и заточке;

в процессе резания, когда при неизменной форме инструмента геометрические параметры могут изменяться в зависимости от режима резания и установки инструмента относительно обрабатываемой детали.

Положение передних и задних поверхностей, главных и вспомогательных режущих кромок, образующих режущие элементы (зубья), координируется относительно корпуса инструмента системой угловых размеров, называемых геометрическими параметрами.

Геометрические параметры, присущие режущим элементам различных инструментов, могут быть рассмотрены на примере проходного токарного резца (рис. 1.10, а).

Рис. 1.10. Геометрические параметры прямого проходного резца

Сечения А-А и Б-Б являются следами соответственно главной и вспомогательной секущих плоскостей. Углы, измеряемые в главной секущей плоскости, называются главными, а во вспомогательной вспомогательными.

Уголы , 1, называют углами в плане.

Главный угол в плане - это угол, между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный угол в плане 1 - это угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол при вершине это угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость: +1+=180

Положение передней и главной задней поверхностей определяется главным передним углом и главным задним углом .

Углы и измеряются в главной секущей плоскости А-А.

Главным передним углом называется угол между касательной к передней поверхности и плоскостью, проходящей через рассматриваемую точку перпендикулярно плоскости резания.

Главным задним углом называется угол между главной задней поверхностью и плоскостью резания.

Угол заострения и угол резания так же измеряются в главной секущей плоскости.

Угол заострения - это угол между передней и главной задней поверхностями резца.

Угол измеряется между касательной к передней поверхности и плоскостью резания: + + = 90, + = 90.

Угол наклона главной режущей кромки измеряется в плоскости резания между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости. Угол может иметь нулевое, положительное и отрицательное значение.

Вспомогательные передние и задние углы измеряются во вспомогательной секущей плоскости Б-Б.

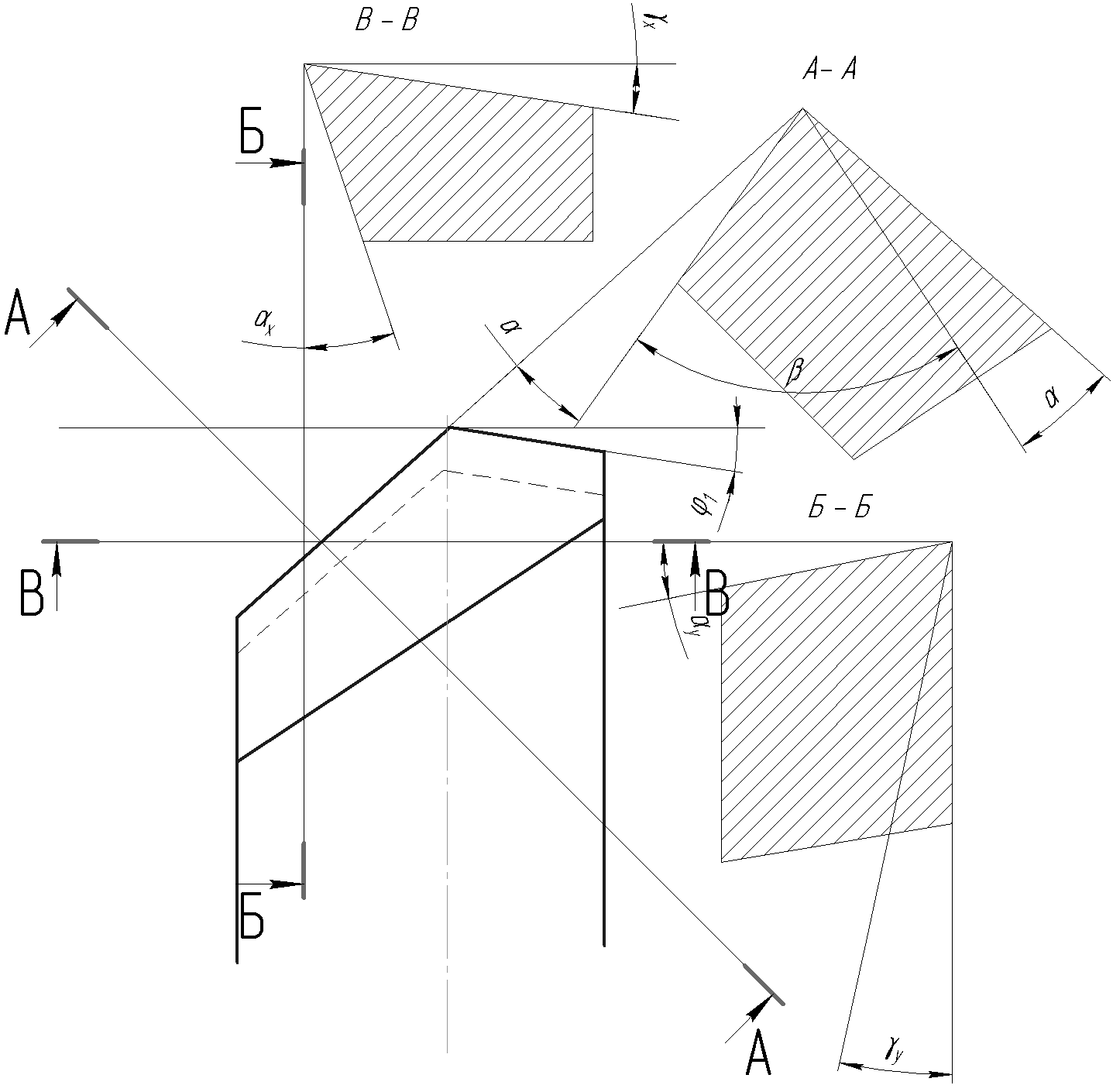

Главные передние углы, углы наклона режущей кромки могут принимать, как положительные, так и нулевые и отрицательные значения. Кроме того, при заточке инструмента, а так же при анализе некоторых явлений в процессе резания необходимо иметь значения передних и задних углов измеряемые в нормальной плоскости А-А (γ, α), в продольной плоскости В-В (γу, αу) и поперечной плоскости Г-Г (γх, αх) (рис. 1.11).

Рис. 1.11. Углы резца, как геометрического тела

Зависимость между углами выражается следующими формулами:

![]() (1.1)

(1.1)

![]() (1.2)

(1.2)

Тогда:

![]() (1.3)

(1.3)

![]() (1.4)

(1.4)

Соответственно значение задних углов при λ=0:

![]() ,

,

![]() (1.5)

(1.5)

При значениях λ≠0:

![]() ,

,

![]() (1.6)

(1.6)

Где

![]() (принимается

за алгебраическую величину).

(принимается

за алгебраическую величину).